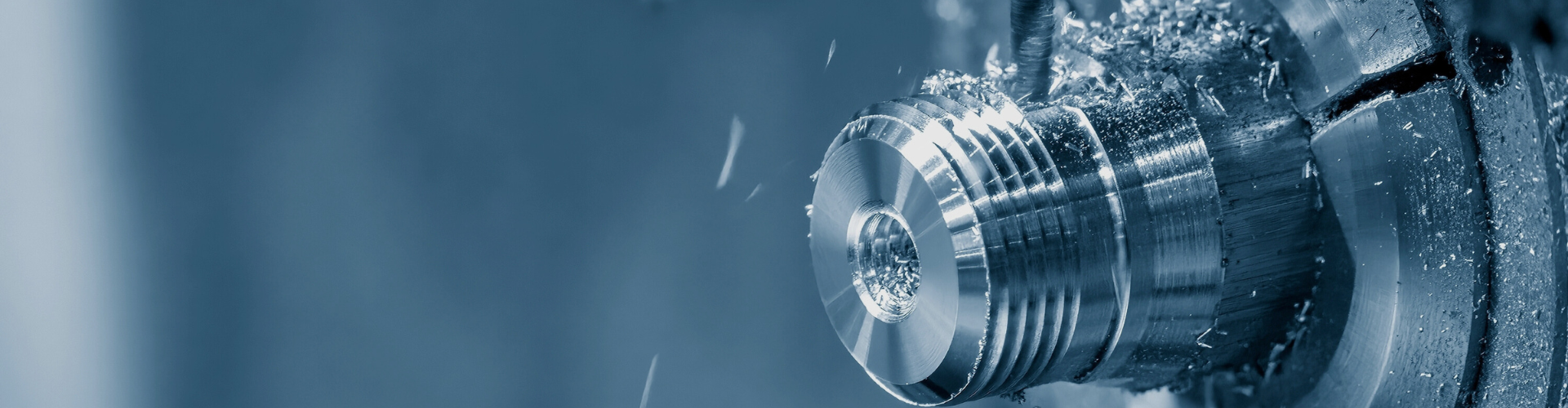

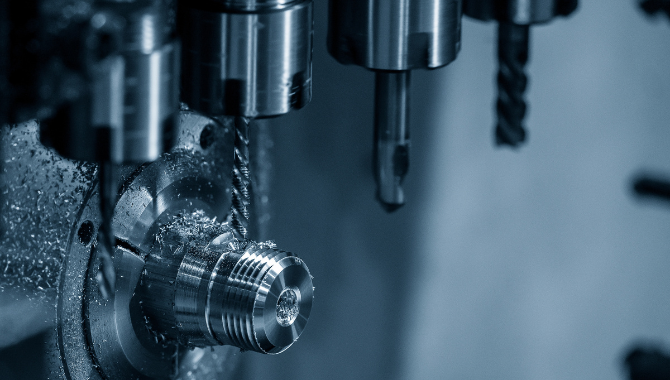

Le décolletage est une technique d’usinage précise qui permet de produire efficacement de grandes quantités de petites pièces métalliques complexes à l’aide de machines à décolleter automatiques. Les appareils coupent les barres à l’aide de fraises rotatives pour créer des composants finement formés pour une variété d’applications.

Usinage de vis Capacités supplémentaires

Avantages de Screw Machining Pro

Automatisation: Les machines à vis automatiques peuvent fonctionner avec très peu de surveillance de l’opérateur. En général, elles nécessitent uniquement de l’aide pour la configuration et le changement.

Précision: L’utilisation d’une douille de guidage et d’une pince permet d’obtenir une précision améliorée pour les articles fabriqués par rapport à d’autres types de tours.

Efficacité: L’utilisation de plusieurs broches améliore également l’efficacité de la production.

Uniformité: Les processus d’usinage de vis produisent des produits identiques d’un lot à l’autre et d’une pièce à l’autre.

Capacité de taille: Le tournage est parfait pour produire de plus grandes pièces nécessitant une attention particulière aux détails, ainsi que de petites pièces qui seraient difficiles à fabriquer autrement.

Processus d'usinage des vis

Choix du Matériau

La première étape du processus consiste à choisir le matériau adéquat pour l’objet que vous avez en tête.

Tournage

En utilisant des outils de coupe, le diamètre extérieur du matériau de la barre est généralement réduit à la taille et à la forme souhaitées lors de l’opération initiale.

Facing

Les extrémités de la barre sont usinées pour s’assurer qu’elles sont parallèles à l’axe central et plates.

Perçage

Des forets spécifiques sont utilisés pour percer des trous dans la pièce.

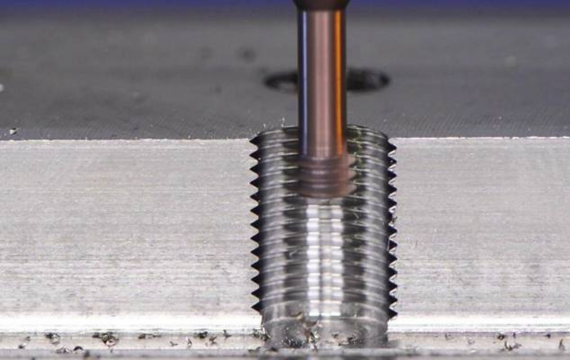

Taraudage

Un processus de taraudage est réalisé si la pièce nécessite des filetages.

Fraisage

Pour ajouter davantage de caractéristiques à la pièce, comme des rainures, des plats ou d’autres géométries complexes, des processus de fraisage sont utilisés.

Perçage et Taraudage Transversaux

Dans certains processus d’usinage de vis, des trous et des filetages sont réalisés à un angle par rapport à l’axe principal.

Décolletage

Après chaque opération d’usinage, un outil de décolletage est utilisé pour retirer la pièce terminée du reste du matériau de la barre.

Contrôle Qualité

Une fois terminées, les pièces sont inspectées pour s’assurer qu’elles respectent les tolérances et les normes de qualité requises.

Opérations Secondaires

Des opérations secondaires supplémentaires telles que le traitement thermique, le placage ou le revêtement peuvent être effectuées en fonction des exigences particulières de la pièce.

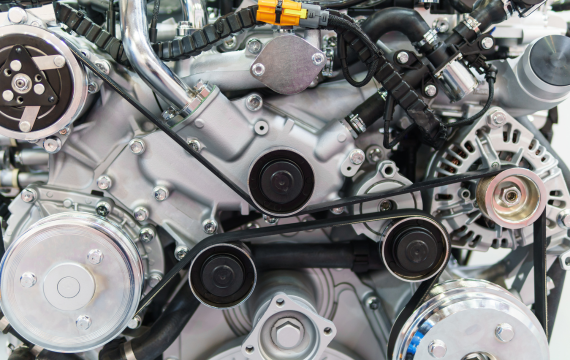

Utilisation du décolletage en milieu industriel

- Composants de robinetterie

- Raccords de tuyauterie

- Vannes de précision et d’uniformité

- Accessoires aéronautiques

- Entretoises

- Connecteurs

- Implants orthopédiques

- Outils chirurgicaux

- Pièces dentaires

- Connecteurs

- Terminaux

- Autres petites pièces utilisées dans les appareils et systèmes électroniques

- Vannes

- Raccords

- Connecteurs qui exigent précision et fiabilité.

- Mécanismes de déclenchement

- les percuteurs

- D’autres petites pièces impliquent souvent le décolletage pour des raisons d’efficacité et de précision.

- Vannes

- Raccords

- Raccords indispensables pour réguler le débit des liquides et des gaz.

- Bagues

- Connecteurs

- Fixations

- Raccords

- Fixations

- Boulons

- Vis

- Et autres composants de quincaillerie

- Arbres

- Bagues

- Entretoises

- Goujons utilisés dans les machines et les équipements.

Matériaux appropriés pour le décolletage

- 12L14

- Cet acier au plomb présente un beau poli de surface et est facile à travailler.

- 303

- En raison de son excellente usinabilité, le fraisage de vis est une utilisation courante de cette nuance d’acier inoxydable.

- 4140

- Le décolletage fait largement appel à cet acier allié en raison de sa résistance et de son endurance, qui le rendent très polyvalent.

- Laiton à coupe franche 360 degrés

- Il est bien connu que le laiton est très facile à usiner et résistant à la corrosion.

- Cet alliage d’aluminium particulier est couramment utilisé dans le domaine du décolletage en raison de son excellente usinabilité et de sa légèreté.

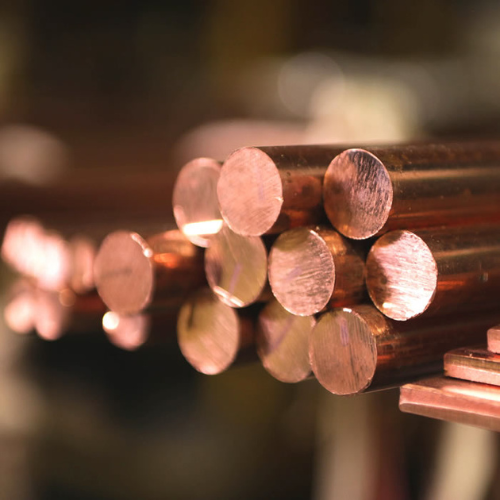

- Cuivre C110 (ETP)

- Le cuivre pur est utilisé dans le décolletage lorsque la conductivité électrique est requise.

- Delrin (acétal)

- thermoplastique présentant une excellente usinabilité, une faible friction et une résistance à l’usure.

- Titane de grade 2

- Bien qu’il soit difficile de fraiser le titane en général, le titane de grade 2 peut être usiné plus facilement.

- Bronze C36000 (à coupe franche)

- Lorsque la résistance à la corrosion et à l’usure est requise, les applications de décolletage utilisent des alliages de bronze contenant des ajouts de plomb.

- Inconel 718

- La solidité et la résistance à la corrosion exceptionnelles de cet alliage de nickel et de chrome sont bien connues.

Finitions de l'usinage des vis

- La procédure de base du décolletage permet d’obtenir cette finition.

- Pour obtenir une surface uniforme et lisse, l’objet usiné est soumis à une opération de rectification au cours de ce processus.

- Les matériaux abrasifs sont utilisés pendant le polissage pour produire une surface brillante et lisse.

- Certains composants peuvent faire l’objet d’une galvanisation après l’usinage afin d’obtenir une finition particulière.

- Les pièces en aluminium sont souvent finies avec cette technique.

- Le fer libre est éliminé des surfaces des composants en acier inoxydable par un processus chimique appelé passivation.

- Un aspect uniforme peut être obtenu en testant les pièces par culbutage à l’aide d’un produit abrasif afin de se débarrasser des bavures et des arêtes vives.

- Le processus de brunissage consiste à exercer une pression à l’aide d’un instrument ferme et lisse pour lisser et durcir la surface d’une pièce.

Les tours automatiques et les décolleteuses sont couramment utilisés dans le décolletage. Pour créer la forme et les caractéristiques souhaitées, ces machines font tourner la pièce pendant que des instruments de coupe enlèvent de la matière. La procédure peut être mécanisée pour la production à grande échelle et est très efficace.

Bien que très efficace pour la production à grande échelle, le décolletage peut ne pas être l’option la plus rentable pour le prototypage en raison des coûts d’installation et d’outillage.

Les décolleteuses monobroches conviennent aux petites séries, car elles n’ont qu’un seul outil de coupe et ne traitent qu’une seule pièce à la fois.

En effet, le décolletage est une bonne option pour les applications nécessitant un haut degré de précision, car il permet d’obtenir des tolérances serrées.

La complexité de la pièce, le choix des matériaux, le volume de production, les tolérances et les frais d’installation sont quelques-uns des facteurs qui influencent le prix. Des caractéristiques uniques et une précision accrue peuvent augmenter le coût total.

Un produit fini peut nécessiter des opérations secondaires telles que le filetage, le moletage ou un usinage supplémentaire, en fonction des spécifications de la pièce.