Parfois, vous souhaitez modifier les surfaces en tôle. Dans de telles situations, vous pouvez souhaiter traiter la surface métallique de différentes manières.

Ce guide vous aidera à choisir un processus adapté pour une qualité de surface supérieure.

Continuez à lire pour en savoir plus.

Plusieurs raisons peuvent nécessiter de changer les caractéristiques de surface des métaux par traitement. Certaines de ces raisons sont les suivantes:

- Améliorer la résistance à la corrosion.

- Augmenter la dureté pour la résistance à l’usure.

- Réparer les dommages sur la surface métallique.

- Fournir certaines caractéristiques souhaitées aux métaux ordinaires.

- Pour des raisons esthétiques et de beauté.

Types de Traitements de Surface Métallique

Certains des traitements que vous employez sur les surfaces métalliques sont:

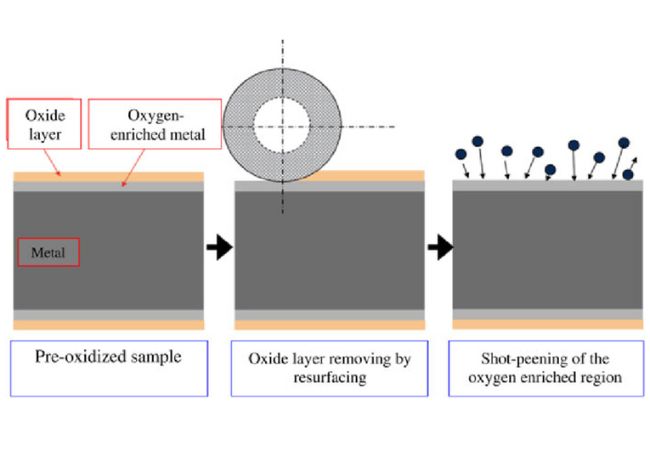

Grenaillage Métallique

Dans le grenaillage, vous employez un jet de sable ou une focalisation laser sur la surface métallique pour augmenter sa résistance à la fatigue. Le média abrasif du jet frappe la surface métallique à grande vitesse, provoquant une déformation plastique minimale utile pour maintenir la tension résiduelle.

Avantages

- Réduit les contraintes résiduelles résultant des processus de soudage, de coulée et de forgeage.

- Facilite le décalaminage et l’extinction de surface.

- Améliore la résistance mécanique du métal.

- Augmente la résistance du matériau à l’usure, à la fatigue et à la corrosion.

Désavantages

- Peut nécessiter un prétraitement qui peut augmenter le temps de traitement.

- Si fait sans prudence, peut provoquer une rugosité indésirable.

Application

- Utilisé dans des pièces de véhicules telles que les ressorts hélicoïdaux, les essieux et les ressorts à lames pour la résistance à la fatigue.

- Fabrication de barres de torsion dans l’équipement industriel.

- Machines de forage utilisées dans les opérations d’extraction de combustibles fossiles.

- Lames de turbine et compresseurs haute performance.

Métaux les plus adaptés

- Alliage d’aluminium

- Acier au carbone et acier faiblement allié

- Fonte ductile

- Alliage de nickel

- Alliage de titane

Préparation de surface avant le grenaillage métallique dans le traitement de surface métallique

Plus de ressources:

Polissage du métal

Le polissage du métal est la méthode la moins invasive des traitements de surface du métal et peut être mécanique ou chimique. Il utilise un matériau abrasif pour éliminer les imperfections de la surface métallique, la laissant lisse et brillante. Il commence généralement par une étape préliminaire impliquant un nettoyage approfondi suivi du détartrage et du polissage.

Avantages

- Laisse les surfaces métalliques lisses et brillantes.

- Est un processus peu coûteux ne nécessitant pas d’opérateurs qualifiés.

- Empêche l’oxydation et la contamination de la surface.

- Réduit l’usure de la surface.

Inconvénients

- Nécessite l’utilisation de particules abrasives.

- La surface résultante n’est pas permanente et peut perdre son éclat.

- Peut nécessiter un post-processus après le polissage tel que le lustrage pour améliorer l’apparence.

Application

- Utilisé dans les pièces automobiles telles que les panneaux de carrosserie.

- Les contenants pharmaceutiques et laiteries utilisent le polissage pour réduire la corrosion et l’apparition de moisissures.

- Ustensiles de cuisine tels que les casseroles et les poêles en aluminium.

- Fabrication de réflecteurs légers.

Métaux les mieux adaptés

- Aluminium

- Laiton et bronze

- Cuivre et cuivre au béryllium

- Aciers inoxydables, à faible et haut carbone

- Titane

Plus de ressources:

Polissage de l’acier inoxydable

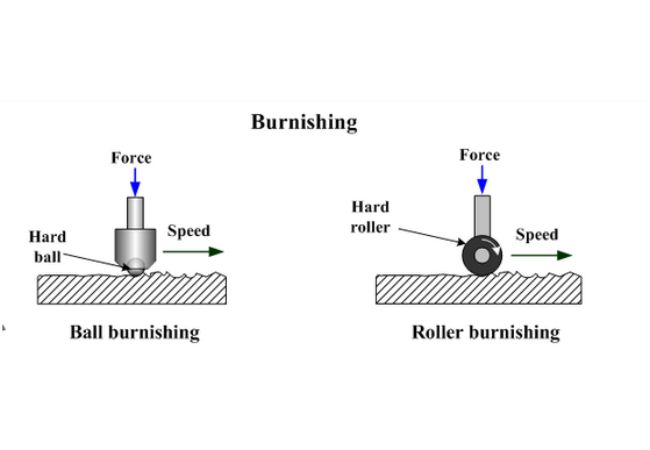

Brunitage du métal

Le brunitage noircit chimiquement les pièces métalliques en améliorant l’apparence et en protégeant la surface de la corrosion. Le métal se transforme en une teinte brillante bleu-noir après noircissement sans altérer l’épaisseur.

Le brunitage utilise de l’acétate de plomb ou de l’eau améliorée à l’acétate de plomb pour les matériaux ferreux sauf l’acier ou certains huiles pour le fer et l’acier.

Avantages

- Nécessite peu de contrôle et prend peu de temps à exécuter.

- N’implique pas de retrait de matériau.

- En tant que processus chimique, il est peu bruyant.

- La surface résultante est durable.

- Ne modifie pas les dimensions de la pièce en métal.

Inconvénients

- Le faible taux de production ne favorise pas la production à grande échelle.

- Le brunitage n’est pas applicable pour les petites pièces.

- Difficile à réaliser avec des conceptions complexes.

Application

- Traitement des aubes de turbine et des profils aérodynamiques.

- Équipement d’ameublement dans les industries alimentaire et médicale.

- Finition d’outils de coupe comme les meuleuses.

Métaux les mieux adaptés

- Fer

- Laiton

- Aluminium

- Acier au carbone

Comment le brunitage du métal est réalisé

Plus de ressources:

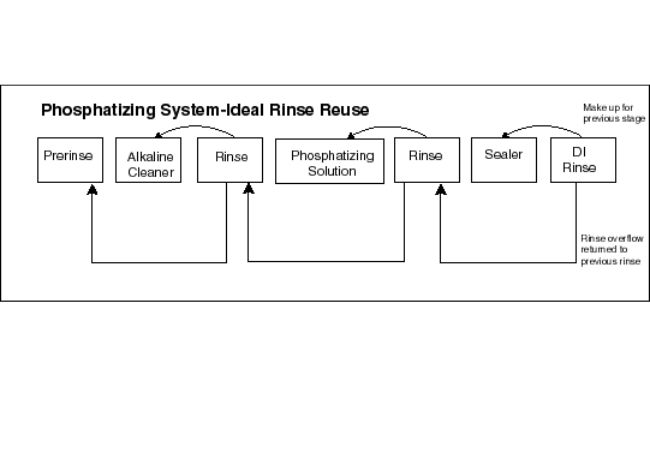

Phosphatation de métal

La phosphatation est un traitement des surfaces métalliques où vous modifiez chimiquement la surface en utilisant des cristaux de phosphate. Vous pouvez utiliser des cristaux de phosphate de zinc, de manganèse ou de fer pour améliorer la qualité de résistance à l’usure et à la corrosion du métal.

Avantages

- Offre une grande résistance à la corrosion et à l’usure.

- Peut servir de préparation de surface pour des processus supplémentaires tels que le revêtement.

- La rugosité de la couche résultante peut servir de couche lubrifiante lors de travaux à froid.

Inconvénients

- La phosphatation est inefficace sur les métaux non ferreux tels que le cuivre et le laiton.

- Le revêtement résultant est généralement poreux et nécessite un remplissage.

- C’est un processus technique qui nécessite une application qualifiée.

Application

- Utilisé pour le prétraitement des tôles d’acier avant la peinture dans les applications automobiles.

- Son utilisation sur les armes à feu est une meilleure alternative aux résultats finaux par rapport au bleuissement.

Métaux les mieux adaptés

Opération de phosphatation de métal

Autres ressources:

Traitement de conversion de phosphate

Électroplaquage de métal

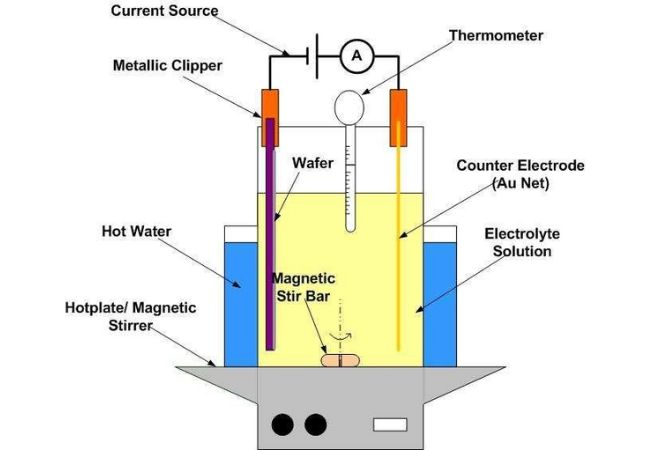

L’électroplaquage applique une couche de métal (anode) sur une autre surface métallique (cathode) par un processus électrochimique. La couche métallique appliquée existe généralement dans une solution électrolytique avec l’application d’une source directe de courant.

Avantages

- Crée une couche de barrière protectrice pour le métal de substrat contre l’usure, la chaleur, les chocs et la corrosion.

- Élicite une résistance au frottement, en particulier avec le placage de nickel.

- Augmente les propriétés du métal de substrat telles que la conductivité.

- Améliore l’adhésion entre le substrat et le revêtement en créant une surface ferme.

- Modifie l’épaisseur de la surface offrant une meilleure protection.

Inconvénients

- Le processus d’électroplaquage prend du temps en raison du processus de dépôt lent.

- Le processus génère des déchets qui peuvent causer une pollution s’ils sont éliminés de manière négligente.

Application

- Utilisé dans la conception de bijoux pour obtenir une finition ornementale.

- Personnaliser esthétiquement les pièces de véhicules en ajoutant généralement du chrome.

- Utilisé dans les appareils électroniques pour améliorer la conductivité.

- Fabrication d’appareillages de commutation dans le secteur des télécommunications en appliquant de l’or ou du palladium.

Métaux les mieux adaptés

- Zinc

- Cuivre

- Étain

- Or

- Argent

- Palladium

Aperçu de l’électroplaquage dans le traitement de surface métallique

Autres ressources:

Anodisation du Métal

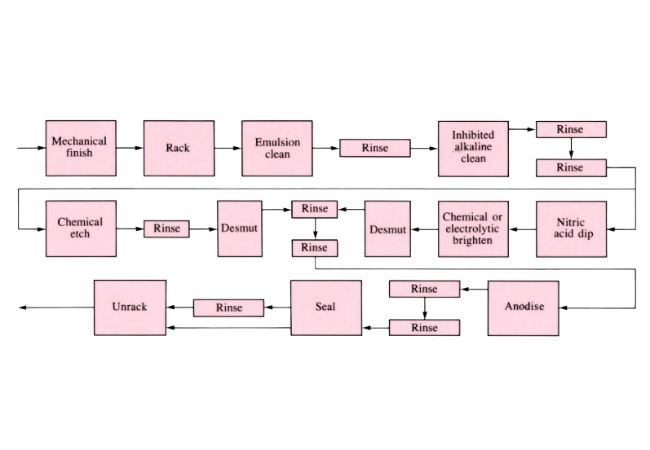

L’anodisation se retrouve couramment sur l’aluminium et ses alliages, impliquant une immersion électrolytique et l’application d’un courant externe pour produire un revêtement résistant. La pièce à usiner agit comme une anode, ce qui donne un film étroitement lié au substrat.

Avantages

- Les surfaces métalliques anodisées sont extrêmement durables, offrant ainsi une durée de service prolongée.

- Le revêtement résultant nécessite moins d’entretien en raison de ses remarquables qualités de résistance.

- L’anodisation donne une finition esthétiquement agréable avec la possibilité de différentes couleurs.

- Le coût global de l’application et de la maintenance d’un traitement de surface anodisé est relativement faible.

- Les substances utilisées dans l’anodisation et le processus lui-même ne sont pas dangereuses.

Inconvénients

- Cela ne fonctionne pas sur l’acier et est limité à des métaux spécifiques, couramment certains alliages d’aluminium.

- Lors de grandes productions en volume, il est difficile de maintenir la cohérence.

- C’est économiquement peu rentable pour de petites productions en volume.

Application

- Aménagement extérieur et systèmes de toiture pour les bâtiments.

- Les appareils électroménagers tels que les lave-linge, les réfrigérateurs et les micro-ondes utilisent de l’aluminium anodisé.

- Des meubles et des équipements tels que des tables, des armoires de rangement et des casiers.

- Des équipements de l’industrie alimentaire tels que des grils, des ensembles de brûleurs, des casseroles et des vitrines d’exposition.

- Des bateaux et des embarcations comme des canoës et des kayaks.

- Panneaux de carrosserie pour les aéronefs et pièces de véhicules comme des plaques signalétiques et des enjoliveurs de roues.

Métaux les Mieux Adaptés

- Aluminium et ses alliages

- Titane

- Niobium

- Zirconium

Opérations Employées dans l’Anodisation

Plus de Ressources:

Revêtements de Conversion

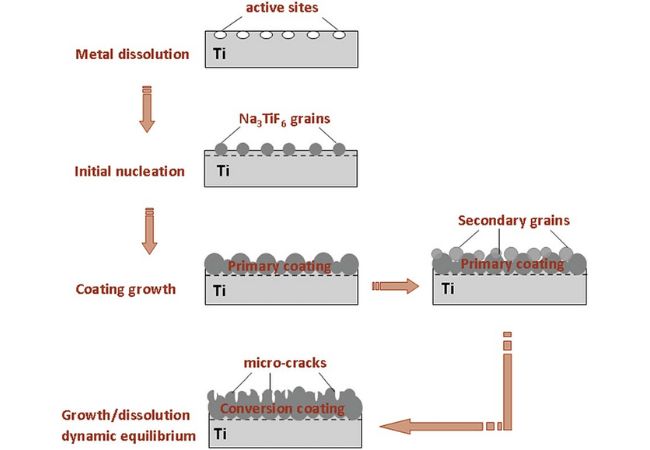

Les revêtements de conversion impliquent la soumission chimique ou électrochimique de pièces métalliques transformant la surface en une couche mince, adhérente et insoluble. Il existe différents revêtements de conversion que vous pouvez appliquer tels que le revêtement d’oxyde et le revêtement de chromate.

Avantages

- Produit une finition sombre impressionnante qui est résistante à la corrosion.

- Assure des changements dimensionnels minimes.

- C’est un traitement de surface de longue durée.

- Améliore la qualité de lubrification de la surface métallique.

- Sa teinte sombre réduit les reflets.

Inconvénients

- La teinte résultante peut changer.

- Certaines applications rencontrent des problèmes de couverture.

- La surface est susceptible à l’usure par des taches agressives.

Application

- Les pièces automobiles telles que les fixations de capot utilisent des revêtements de conversion.

- Les revêtements de conversion sont utilisés sur les canons d’armes à feu.

- Des outils et équipements domestiques et de jardin comme des pelles et des grils.

Métaux les Mieux Adaptés

- Cadmium

- Étain

- Aluminium

- Zinc

- Cuivre

- Acier inoxydable

Revêtement de Conversion

Projection Thermique

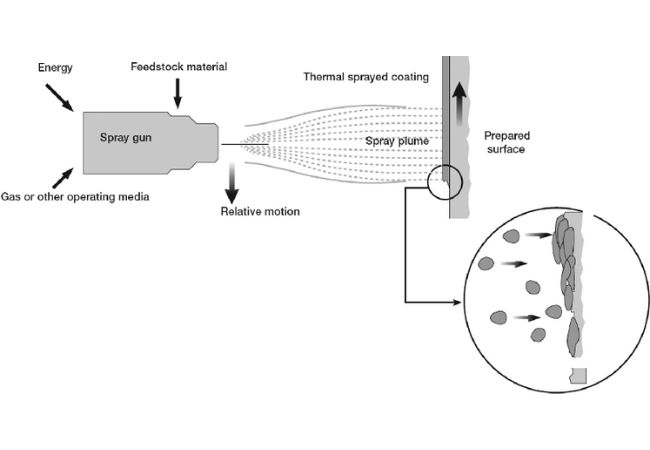

La projection thermique consiste à chauffer et fondre des matériaux et à les disperser sur la surface de la pièce à usiner à l’aide d’air comprimé. Cela donne un revêtement ferme avec des qualités mises en avant relatives à la corrosion, à l’usure et à la tolérance à la chaleur.

Avantages

- Vous pouvez utiliser différents matériaux pour la projection thermique, y compris des métaux et des non-métaux.

- Le revêtement résultant offre une longue durée de service.

- Les revêtements projetés par thermospray sont peu coûteux à appliquer.

- Il n’y a pas de grande entrée de chaleur lors de l’utilisation de la projection thermique.

- Vous pouvez obtenir différentes épaisseurs en fonction de l’application.

Inconvénients

- Il recouvre complètement le substrat métallique, rendant difficile l’identification.

- La projection thermique est un environnement coûteux impliquant un équipement coûteux.

Application

- Le traitement des composants aérospatiaux tels que les pales de turbine et les chambres de combustion.

- Les pièces mobiles des machines lourdes de l’industrie.

- Les forets et outils utilisés dans l’exploration dans l’industrie pétrolière.

- Les tiges de piston hydrauliques et les moteurs électriques.

Métaux les Mieux Adaptés

- Aluminium

- Molybdène

- Fer

- Nickel

- Chrome et cobalt

Processus de Projection Thermique

Dépôt de vapeur

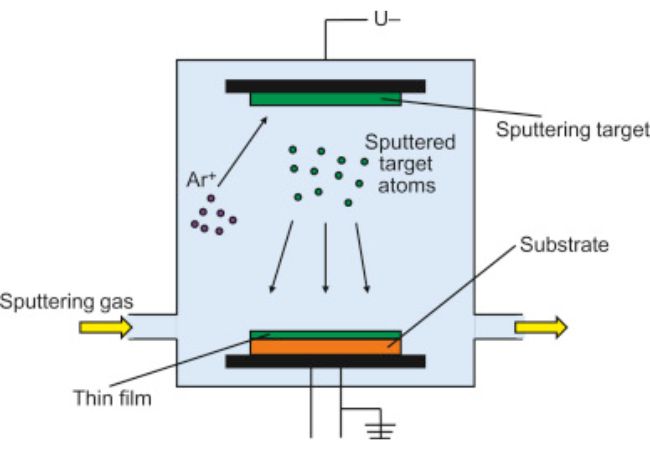

Dans le dépôt de vapeur, il y a dépôt de substances vaporisées d’éléments désirés sur la surface du substrat par des moyens chimiques ou physiques. Nous avons le dépôt de vapeur physique et le dépôt de vapeur chimique en fonction de la méthode d’application.

- Dépôt de vapeur physique : Implique la vaporisation de substances dans un vide en utilisant des méthodes physiques et, à travers un processus de vaporisation, le dépôt d’un revêtement mince.

- Dépôt de vapeur chimique : Forme un revêtement sur la surface métallique à une température spécifique via un mélange de gaz et une interaction de surface.

Avantages

- Adhère aux pièces avec des surfaces complexes et internes.

- Tolère les températures extrêmes.

- Forme un revêtement durable qui tolère le stress et la contrainte.

- Peut travailler avec un gaz précurseur pour améliorer des propriétés telles que l’inertie chimique et la résistance.

Inconvénients

- Nécessite une application à haute température.

- Le masquage est difficile avec ce traitement de surface.

- La taille de la pièce dépend de la capacité de la chambre de réaction.

- Il est difficile de travailler sur des pièces de grande taille.

Application

- Utilisé dans les dispositifs photovoltaïques et les puces de circuit intégré.

- Applications de détection de gaz.

- Revêtements de membrane dans les usines de traitement de l’eau telles que la dessalinisation.

- Fabrication mécanique de pièces d’aéronefs et de transport.

Métaux les mieux adaptés

Aperçu du dépôt de vapeur

Recuit

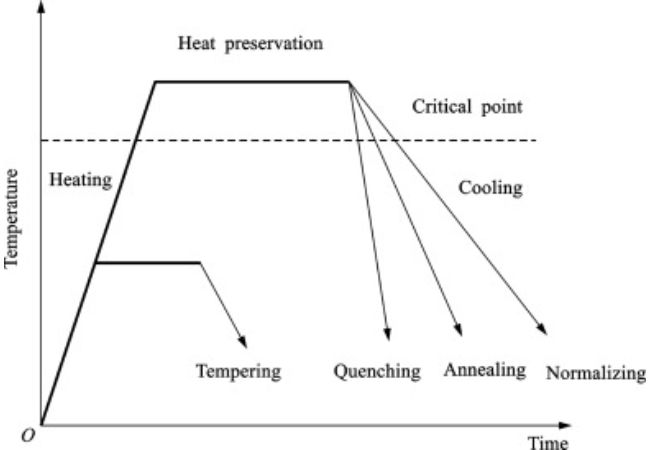

Le recuit est un processus de traitement de surface qui modifie principalement les caractéristiques physiques du métal par application de chaleur. Certaines des propriétés modifiées incluent la dureté et la ductilité qui augmentent l’usinabilité.

Dans le recuit, vous augmentez la température d’un matériau au-dessus de son point de recristallisation, le maintenez pendant un certain temps, puis refroidissez. Vous définissez ces processus en étapes comme la phase de récupération, la recristallisation et la croissance des grains.

Avantages

- Le recuit augmente la dureté d’un matériau et diminue la fragilité.

- Élimine l’apparition de contraintes internes.

- Améliore la ductilité en améliorant la malléabilité.

- Renforce les qualités magnétiques d’un matériau.

- Vous avez la possibilité d’utiliser différentes techniques pour conférer certaines qualités.

Inconvénients

- Affaiblit la résistance à la conductivité du matériau.

- Entreprendre un processus de recuit est relativement coûteux.

- La taille des grains obtenue dans le recuit n’est pas uniforme.

- Le recuit est chronophage.

Application

- Fabrication d’engrenages dans les industries mécaniques.

- Réparation des troubles dans les semi-conducteurs tels que l’implantation ionique.

- Fabrication métallique dans les usines.

- Outils et équipements tels que couteaux et lames.

- Ressorts pour une utilisation dans les véhicules et les machines.

Métaux les mieux adaptés

- Acier

- Fonte

- Aluminium

- Cuivre

- Laiton

Aperçu graphique du recuit

Considérations lors du Traitement des Surfaces Métalliques

Lors de la réalisation d’un traitement de surface métallique, prenez en compte les éléments suivants :

1.Formation adéquate

Certains processus de traitement de surface métallique impliquent des substances qui nécessitent des protocoles et des procédures spécifiques d’utilisation. Le personnel réalisant de tels processus devrait être suffisamment informé sur les protocoles tels que la quantité de produit chimique à utiliser et les ratios de mélange.

2.Aération

Certaines réactions de traitement de surface émettent des fumées et des vapeurs potentiellement toxiques qui nécessitent une élimination sûre. Un système de ventilation adéquat est donc nécessaire pour éliminer ces fumées et faire circuler de l’air frais.

- Évaluation chimique

Le traitement de surface des métaux utilise différents produits chimiques que vous devez évaluer pour leurs niveaux de sécurité. Des propriétés telles que l’inflammabilité et la toxicité sont essentielles en termes de stockage et d’utilisation.

3.Équipement de Protection Individuelle

Le traitement de surface des métaux implique une exposition à des situations potentiellement dangereuses telles que l’exposition à des produits chimiques toxiques et corrosifs. Des équipements de protection individuelle tels que des gants, des combinaisons, des lunettes et des masques respiratoires aident à prévenir les blessures et les dommages personnels.

4.Conception de l’Espace de Travail

Le traitement de surface des métaux implique l’utilisation de différents produits chimiques qui peuvent prendre feu s’ils ne sont pas manipulés correctement. La configuration de l’espace de travail devrait être telle que les produits chimiques soient stockés correctement et permettent un processus de nettoyage facile après le traitement.

Dangers dans les Traitements de Surface Métalliques

Le processus de traitement de surface n’est pas exempt de dangers qui peuvent inclure les éléments suivants :

1.Solutions Acides et Alcalines

Les solutions acides et alcalines dans le traitement de surface métallique ont des concentrations qui les rendent corrosives et caustiques. Cela représente un danger surtout lorsqu’elles entrent en contact avec la peau ou pénètrent dans les yeux par contact ou éclaboussures.

2.Solvants Organiques

Les solvants organiques utilisés dans le traitement métallique sont un risque potentiel pour la santé lorsqu’ils sont inhalés, avec un potentiel de provoquer des problèmes respiratoires et des défaillances d’organes.

- Poussière

Certains processus de traitement des surfaces métalliques impliquent une action abrasive qui entraîne la production de poussière d’oxyde et/ou métallique. Un bon système de ventilation élimine ces particules de l’air.

3.Fours et Chaudières

Lors de traitements thermiques des métaux, les chaudières ou les fours peuvent provoquer des explosions en raison de la réaction entre la charge métallique et le milieu gazeux. De plus, les chaudières et les fours produisent du monoxyde de carbone dont l’absence d’odeur et de couleur facilite l’atteinte de niveaux dangereux.

4.Incendies et Explosions

Plusieurs substances utilisées dans le traitement de surface métallique sont combustibles et capables de provoquer des explosions. Par exemple, vous avez des réservoirs d’oxygène et de gaz utilisés comme combustible dans les traitements chauffés.

5.Chaleur

La chaleur générée par les fours et les chaudières utilisés dans le traitement de surface métallique peut causer des dommages par exposition prolongée.

- Nickel et Chrome

Les bains galvaniques utilisés dans le placage métallique contiennent des traces de nickel et de chrome qui représentent un danger. Ces éléments peuvent provoquer des irritations cutanées, des ulcérations voire des brûlures au contact.

Conclusion

Chez KDM, nous vous aiderons à obtenir la meilleure finition de surface pour votre métal unique. Nos procédures non seulement améliorent la finition de surface métallique, mais améliorent également l’apparence esthétique.

Pour toute question ou demande de renseignements sur les traitements de surface des métaux, contactez-nous dès maintenant.

Plus de ressources :

Guide de Fabrication de Tôlerie – Source : KDMFAB

Finition de Tôlerie – Source : KDMFAB

Traitement de Surface sur les Métaux – Source : KTC

Traitement de Surface des Métaux 101 – Source : MachineMFG

Traitement de Surface des Métaux – Source : Science Direct