Additive manufacturing has become a major part of the general product development and manufacturing scheme. And recently, there have been several interesting advancements in the process that have helped to improve efficiency across the board.

Like many other processes, additive manufacturing comes in different types. And, for product developers looking to optimize efficiency, selective laser melting is undoubtedly one of the best channels to engage. In this article, we’ll look at how melting powder is used to optimize this process, its applications, and everything else you need to know about selective laser melting.

Understanding Additive Manufacturing

Before we go into the different types of metal additive manufacturing, it is worth understanding the overarching process itself and what it helps to achieve:

What Is Additive Manufacturing?

In the past few years, additive manufacturing has really taken off. This tactic, which is also known to some as 3D printing, has proven to be a revolutionary process that involves building objects by the layer – usually from computer-aided designs (CADs).

Unlike traditional processes, additive manufacturing involves building based on layers incrementally in order to create the perfect three-dimensional object.

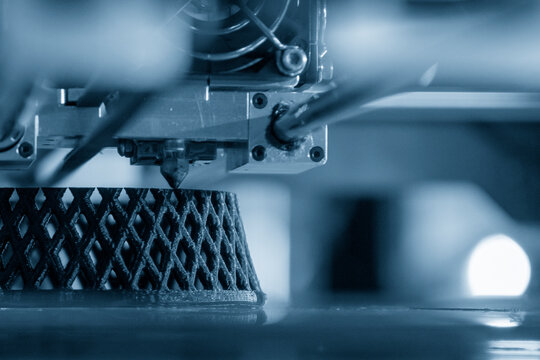

The process usually begins with a design step, where the 3D CAD model or 3D scan of a current object is done. From there, you get specialized software to take the model and slice it onto thin, horizontal cross-sections. Each section will represent a specific thickness, with the software itself generating the right instructions for the SLM metal 3D printer to abide by.

Once done, the image is printed from one layer to the other based on the design. And depending on the technology applied, this printing process can also involve other steps such as curing and melting.

Following a layering process where the SLM printer continues to add one layer over another, you go into post-processing and add the finishing touches to the process. Like that, additive manufacturing is done.

Over the years, additive manufacturing has gained considerable prominence as a reliable manufacturing technique. And, it’s easy to see why. Some of the reasons why the process has been adopted widely include the following:

- Design Freedom: With additive manufacturing, you’re able to create intricate and complex designs that would otherwise be difficult for other traditional manufacturing methods. This makes way for new forms of product innovation across the board.

- Rapid Prototyping: The process is also excellent if you need to prototype your design quickly. Essentially, engineers can create and test these prototypes, making changes where necessary.

- Supply Chain Efficiency: Thanks to advancements in 3D printing, we’ve seen significant developments in on-demand production enabling. Essentially, this reduces the need for so much inventory – and cuts down on waste in the long run. Supply chain efficiency is a critical part of manufacturing, and 3D printing enables this.

- Reduced Lead Times: We should also point out the fact that additive manufacturing helps to significantly cut down on lead times.whether it’s making on-demand DMLS parts or incorporating LPBF printing to ensure on-demand production, these steps make work considerably more efficient.

- Cost Savings: To be fair, any of the additive manufacturing steps will require a considerable upfront cost. However, innovations in techno=ology have led to considerable cost savings across the board.

- Innovation in Multiple Industries: Today, you can find additive manufacturing working in different industries – whether it’s aerospace or healthcare or more. Thanks to its ability to drive innovation and reduce waste, additive manufacturing has pretty much been involved in different fields across the board. And, advancements in technology mean that it will only continue to grow.

What is Selective Laser Melting (SLM)?

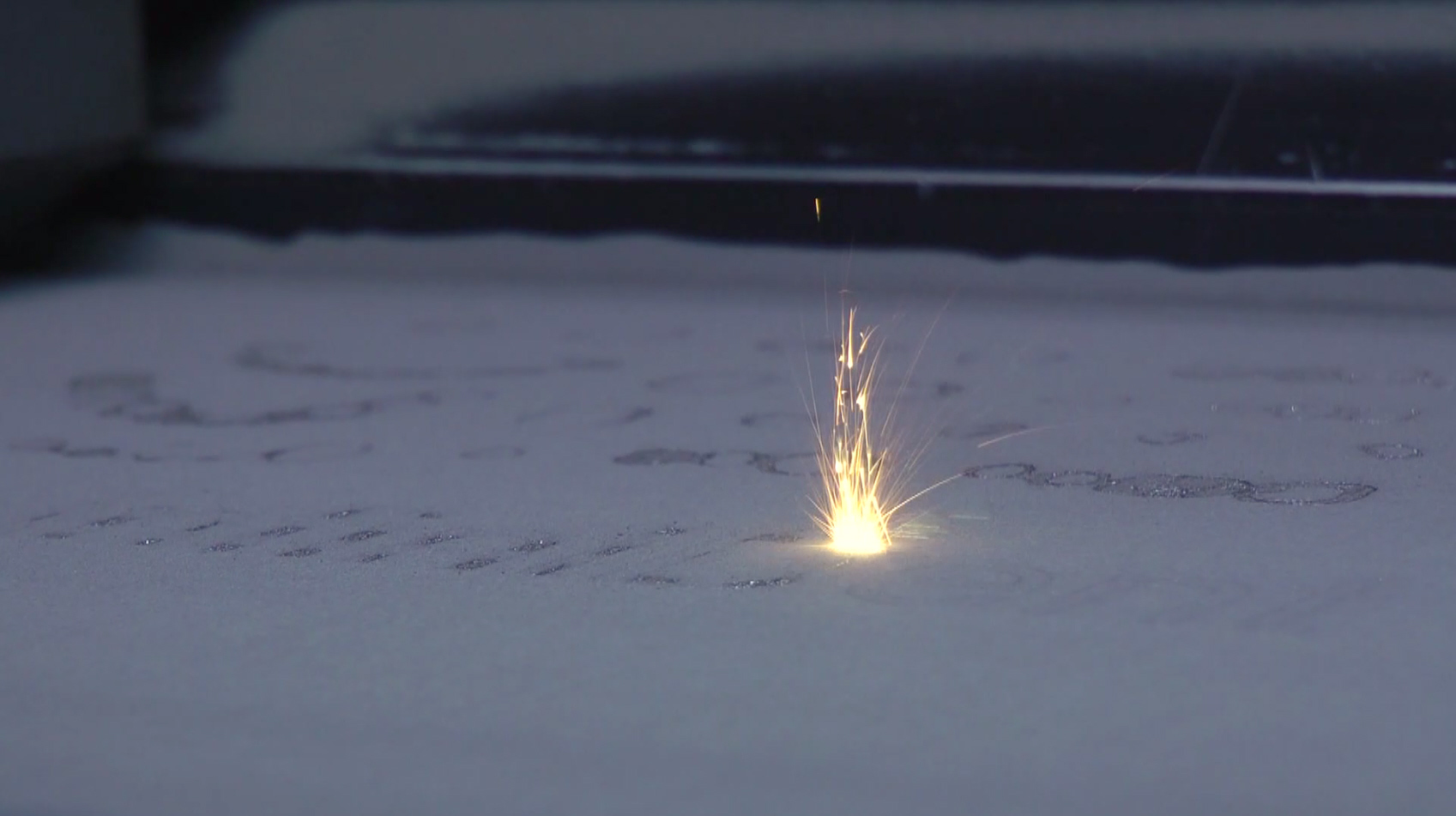

Selective laser melting (SLM) has become one of the most popular variants of additive manufacturing. Like many other variants, this process makes use of a high-powered laser beam, and it focuses on melting materials and fusing them together to form specific shapes.

Like LPBF 3D printing, selective laser melting works by fusing materials across layers, creating three-dimensional metal parts that work for different functionalities. The process belongs to the broader category of laser powder bed fusion, and it can be allied to the production of high-quality parts and prototypes.

Today, the selective laser melting process can be applied in multiple industries, where manufacturers take advantage of its flexibility and efficiency in part development.

Key Components Of A Selective Laser Melting System

Like every other additive manufacturing variant, SLM requires a resilient system to work. And, this system mostly includes a complex machine that is designed for high-level manufacturing. The specific components of a system can vary, although at KDM Fabrication, we focus on incorporating the following:

Build Chamber

Perhaps the most important part of the entire system, you have the build chamber. Here, you have a controlled environment where the entire process is allowed to take place.

Build chambers are mostly enclosed, allowing you to maintain temperature stability across the process and also ensure that no form of contamination is allowed. With inert gases and a temperature control system, you’re able to create an atmosphere without any oxygen, thus preventing the entrance of oxidation as the process goes on.

Powder Dispensing System

This system is responsible for the seamless and even distribution of a thin layer of metal melting powder on the platform. And, it helps to ensure that you get a simple layer-building cycle. Just as well, it promotes consistency in starting points across each layer across the process.

Build Platform

The build platform acts as a movable component where the part being manufactured is held. Following the completion of each layer, you lower the platform slowly to make room for the next layer that’s to be developed.

Some build platforms can also incorporate heating functionalities to ensure proper temperature control – especially as the part is being printed.

Laser System

The laser is one of the critical components of the entire SLM system. At the end of the day, you can’t make or melt components without the laser after all. Its objective is to direct energy to the metal powder, incorporating selective fusing or melting to create the right part you need.

In most systems, you get at least one high-power laser – usually a fiber laser. Just as well, control mechanisms need to be incorporated,

Scanning System

You’d need a scanning system to control the movement of the laser beam in all directions. Generally, its job is to ensure accurate positioning for the laser in order to follow the paths you’ve defined in the design.

Powder Delivery and Recovery

In order to ensure that metal melting powder doesn’t run out and isn’t wasted, every SLM system requires a mechanism to deliver fresh powder to the build region. Optimization is critical to this process, and this is one component that helps with it.

Control System

With the control system, you have hardware and software that helps to monitor the entire process. Everything from laser output to scanning patterns and others are controlled, and the software eventually interprets the model data to generate the right instructions for it to follow.

Cooling and Ventilation

Once the process is done, cooling is necessary. This is critical for ensuring a stable operating temperature, especially within the build chamber.

Safety Features:

Every manufacturing process requires effective safety features. From emergency stop buttons to interlocks and protective covers, all of these are important to ensure that operati=ors are always safe at every point.

The Complete Selective Laser Melting Process

As one of the most advanced forms of laser printing on metal, selective laser printing comes with a relatively complex process. However, at the end of the day, the result tends to be worth it as you get a high-quality metal product that can work based on your requirements. Below is a breakdown of the process step-by-step as we conduct it at KDM Fabrication:

CAD Model Preparation

A typical SLM process starts with the creation of a detailed computer-aided design (CAD). The design is in 3D, and it shows the desired part perfectly. With a digital model, you’re able to create the right blueprint for the object itself.

Slice the Model

Next, the modelis sliced using a specialized model into cross-sections and layers. Each layer will have its own thickness rating, and you’ll be able to see if they are compatible enough and can be fused together

Build Chamber and Powder Bed Preparation

Embedded in the SLM machine is a controlled build chamber that maintains a stable environment. This chamber comes with an inert gas like nitrogen or argon, which helps to prevent the buildup of oxygen.

Then, you get the metal powder layer and spread it evenly across the build platform.

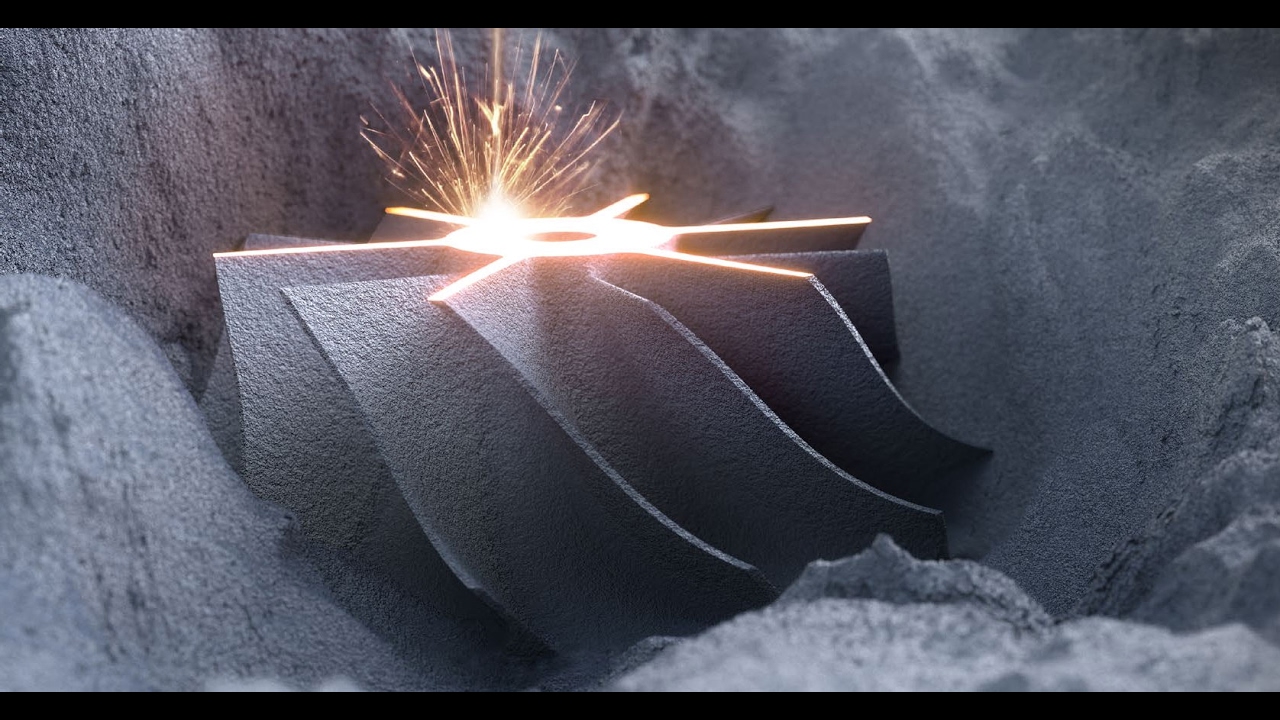

Laser Scanning

The next step is one of the most important – a laser is used to heat and melt the metal powder based on your defined pattern.

The laser beam is controlled by both mirrors and galvanometers, following the paths defined by each layer. With each movement across the powder bed, the laser fuses the particles.

Layer-by-Layer Building

After the first layer is fused, you move on to other layers line by line. The build platform is lowered slowly, and a new metal powder layer is spread across the preceding one. The laser continues to scan each new layer, melting and joining particles as it goes.

The process goes on and on until you’re done with the entire object.

Cooling and Solidification

The exposure of each layer to the laser causes solidification and cooling. This allows the layer to bond with the preceding one, with untouched metal powders serving as support structures.

Powder Recovery

It’s normal to have excess powder that isn’t used. So, you can collect this excess powder and recycle it for future use. Remember – optimization is important across this process.

Post-Processing

Once the printing process is complete, you can conduct additional post-processing steps like machining and quality heat treatment. This isn’t so necessary, but it can help ensure that the part really meets your required standards.

Inspection and Quality Control

It is important for you to implement proper quality control steps across every point of the SLM journey. Inspect parts for any defects , ensure dimensional accuracy, and examine the part to ensure that it fits your desired properties.

Heat Treatment

If you find that the initial process incorporates stress, then you might need to add some heat treatment to optimize material properties and improve the general performance of the parts.

Machining and Surface Finishing

In some cases, parts might need additional surface finishing and machining to achieve your desired requirements. So, don’t shy away from a little of that.

Why Selective Laser Melting Shines As A Process

Ensuite, le modèle est tranché à l’aide d’un modèle spécialisé en sections transversales et en couches. Chaque couche aura sa propre cote d’épaisseur, et vous pourrez voir s’ils sont suffisamment compatibles et peuvent être fusionnés ensemble

Construction de la chambre et préparation du lit de poudre

Intégré dans la machine SLM se trouve une chambre de construction contrôlée qui maintient un environnement stable. Cette chambre est livrée avec un gaz inerte comme de l’azote ou de l’argon, qui aide à prévenir l’accumulation d’oxygène.

Ensuite, vous obtenez la couche de poudre métallique et la répartissez uniformément sur la plate-forme de construction.

Balayage laser

La prochaine étape est l’une des plus importantes – un laser est utilisé pour chauffer et faire fondre la poudre métallique selon votre motif défini.

Le faisceau laser est contrôlé à la fois par des miroirs et des galvanomètres, suivant les trajets définis par chaque couche. À chaque mouvement sur le lit de poudre, le laser fusionne les particules.

Construction couche par couche

Après que la première couche est fusionnée, vous passez à d’autres couches ligne par ligne. La plate-forme de construction est abaissée lentement, et une nouvelle couche de poudre métallique est répartie sur la précédente. Le laser continue de balayer chaque nouvelle couche, faisant fondre et joignant les particules au fur et à mesure.

Le processus se poursuit jusqu’à ce que vous ayez terminé l’objet entier.

Refroidissement et solidification

L’exposition de chaque couche au laser provoque la solidification et le refroidissement. Cela permet à la couche de se lier à la précédente, les poudres métalliques intactes servant de structures de support.

Récupération de la poudre

Il est normal d’avoir de la poudre excédentaire qui n’est pas utilisée. Ainsi, vous pouvez collecter cette poudre excédentaire et la recycler pour une utilisation future. Rappelez-vous – l’optimisation est importante tout au long de ce processus.

Post-traitement

Une fois le processus d’impression terminé, vous pouvez effectuer des étapes de post-traitement supplémentaires comme l’usinage et le traitement thermique de qualité. Ce n’est pas nécessaire, mais cela peut aider à garantir que la pièce répond vraiment à vos normes requises.

Inspection et contrôle qualité

Il est important que vous mettiez en place des étapes appropriées de contrôle qualité à chaque point du parcours SLM. Inspectez les pièces pour tout défaut, assurez-vous de l’exactitude dimensionnelle, et examinez la pièce pour vous assurer qu’elle correspond à vos propriétés souhaitées.

Traitement thermique

Si vous constatez que le processus initial incorpore du stress, vous pourriez avoir besoin d’ajouter un traitement thermique pour optimiser les propriétés des matériaux et améliorer les performances générales des pièces.

Usinage et finition de surface

Dans certains cas, les pièces pourraient nécessiter une finition de surface supplémentaire et un usinage pour répondre à vos exigences souhaitées. Donc, n’hésitez pas à en faire un peu.

Pourquoi la fusion sélective par laser brille en tant que processus

La fusion sélective par laser est un processus qui offre plusieurs avantages qui le rendent particulièrement précieux en tant que variante de fabrication additive. Certains de ces points forts incluent :

- Liberté de conception : Avec la SLM, vous êtes libre de fabriquer plusieurs produits complexes et complexes qui pourraient ne pas être disponibles avec plusieurs autres méthodes de fabrication.

- Réduction des déchets de matériau : Ce processus est également connu pour son efficacité. Vous n’utilisez que la quantité de matériau nécessaire pour créer la pièce désirée, et vous ne gaspillez pas beaucoup en termes de matériaux excédentaires. Lorsque vous ajoutez le fait que vous pourrez également recycler le matériau excédentaire, vous verrez à quel point ce processus est efficace à tous les niveaux.

- Personnalisation : La personnalisation de masse est un autre avantage que vous obtenez avec ce processus. Vous pouvez produire des produits personnalisés et sur mesure, quel que soit le secteur dans lequel vous évoluez.

- Prototypage rapide :Nous devrions également mentionner l’avantage du prototypage rapide et du développement de conceptions itératives. Grâce à la SLM, les ingénieurs peuvent rapidement créer et tester des prototypes de produits, apportant des modifications si nécessaire et optimisant les domaines qui fonctionnent.

- Structures internes complexes :Outre simplement les cadres externes, la SLM est également utile pour créer des pièces avec des structures internes complexes. Cela s’étend à des produits tels que des alvéoles et des treillis.

- Variété de matériaux : Tout comme c’est le cas avec d’autres processus de fabrication additive, la SLM offre également une variété considérable en termes de matériaux avec lesquels vous pouvez travailler. Cela signifie que les fabricants peuvent choisir le matériau parfait et appliquer le processus à celui-ci.

- Haute précision : Il existe plusieurs moyens pour vous d’améliorer la précision et l’exactitude dimensionnelle lorsque vous travaillez avec la SLM. Si vous cherchez à fabriquer des pièces avec des tolérances serrées, soyez assuré que le processus est parfait pour vous.

- Délais de production plus courts :Grâce à la capacité de produire des pièces à la demande et localement, vous parvenez à réduire significativement les délais de production. Ainsi, la SLM facilite votre adaptation aux changements de la demande, le cas échéant.

- Prototypage et production en petites quantités : Vous pouvez également bénéficier d’un avantage lié aux coûts de la SLM si vous essayez de produire de petites quantités de pièces et de produits.

- Contrôle des propriétés des matériaux : Avec un contrôle précis des paramètres du processus et des techniques de production, la SLM vous permet de personnaliser les propriétés des matériaux des pièces pour répondre à vos besoins particuliers.

- Efficacité de la chaîne d’approvisionnement :Tous les avantages que nous avons mentionnés – y compris la réduction des stocks et la production à la demande – signifient que vous pourrez optimiser l’efficacité des chaînes d’approvisionnement tout en réduisant les dépenses liées à la logistique.

Où la fusion sélective par laser s’avère utile

En tant que processus de fabrication, la fusion sélective par laser offre de nombreuses fonctionnalités dans différents secteurs. Voici quelques domaines où le processus est particulièrement utile :

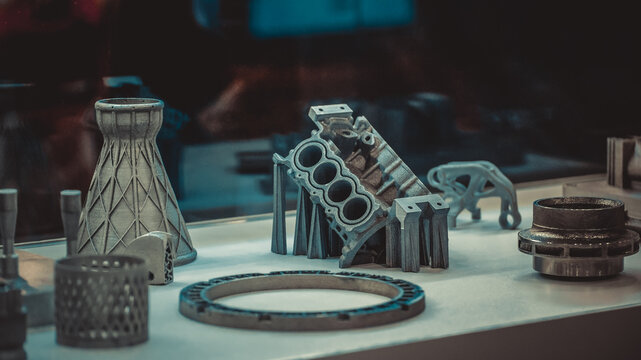

- Aérospatiale : Dans l’industrie aérospatiale, la SLM est utilisée pour produire des composants qui combinent des fonctionnalités légères avec une grande résistance. Il s’agit notamment de supports, de pales de turbines, et plus encore.

- Médical et Santé : Le processus est également utilisé pour fabriquer des prothèses, des implants corporels et même des composants dentaires. Ces produits doivent être adaptés aux besoins et aux corps des utilisateurs, et le processus aide à les concrétiser.

- Pièces Automobiles : Dans la fabrication de véhicules, la SLM aide également à fabriquer des pièces légères et résistantes – que ce soit des composants moteur ou des pièces de suspension. Certains prototypes de véhicules sont également fabriqués avec ce processus, aidant les ingénieurs à réaliser des tests appropriés.

- Fabrication d’outillage et de moules : La SLM est utile lorsqu’il s’agit de créer des moules et des outils complexes qui optimisent différents processus de fabrication. Avec sa flexibilité et son prototypage rapide, vous bénéficiez d’un avantage productif considérable.

- Énergie et Génération d’énergie : La SLM est utilisée dans le secteur de l’énergie pour fabriquer des composants pour les turbines à gaz, les turbines à vapeur et autres équipements de génération d’énergie. La capacité de la technologie à créer des pièces avec des canaux de refroidissement complexes et des structures optimisées améliore l’efficacité des turbines.

- Défense et Aérospatiale : Outre son utilisation dans l’aérospatiale commerciale, la SLM aide également à produire des composants critiques pouvant être utilisés dans les drones, les avions militaires, et plus encore. Étant donné qu’elle optimise l’efficacité des matériaux légers, elle est particulièrement présente dans ce domaine.

- Équipement Industriel : Vous pouvez trouver la SLM utilisée pour créer des outils spécialisés pour les machines industrielles. Il s’agit notamment de capteurs, de pompes, et plus encore. Avec leur utilisation de géométries complexes et de matériaux haute performance, la SLM garantit qu’ils fonctionnent comme prévu.

- Aéronautique et Exploration Spatiale : Comme vous pouvez vous y attendre, le processus est également utile dans le domaine de l’aéronautique, aidant à fabriquer des composants de moteur, des pièces de satellites, et plus encore.

- Pétrole et Gaz : Des composants spécialisés tels que des équipements de forage et des outils de fond de trou sont fabriqués à l’aide de la SLM, capitalisant généralement sur des matériaux résistants aux températures et non corrosifs.

- Biens de Consommation : Cette fonctionnalité n’est peut-être pas très courante, mais elle est utile. Avec la SLM, vous pouvez produire plusieurs biens de consommation haut de gamme que les utilisateurs peuvent utiliser dans la vie de tous les jours.

Fusion Sélective par Laser : Résolution des Problèmes Potentiels du Processus

Il ne fait aucun doute que la fusion sélective par laser est un processus très utile. Cependant, lorsque vous travaillez sur les paramètres de traitement dans la fusion de lit de poudre laser pour la fabrication de métaux additive, vous devez également vous assurer d’avoir identifié certains des goulets d’étranglement courants de ce processus.

À cette fin, gardez un œil sur les défis potentiels suivants :

Problèmes de Porosité et de Densité

Dans le cas où vous rencontrez une fusion incomplète ou des gaz piégés, vous pouvez trouver des niveaux plus élevés de porosité et une densité réduite des pièces. Nous vous recommandons d’optimiser l’atmosphère de la chambre pour garantir le moins de contamination par l’oxygène possible.

Vous devez également apporter des ajustements à la vitesse du laser et à l’espacement des passes pour optimiser l’entrée d’énergie pour la bonne quantité de fusion.

Déformation et Distorsion

Un refroidissement rapide, surtout lorsqu’il est précédé par un grand gradient de température, peut entraîner une déformation et une distorsion du matériau. Assurez-vous donc de modifier l’orientation de la construction et les structures de support pour minimiser les gradients thermiques.

Échecs de Construction et Couches Incomplètes

Un échec dans la structure de construction peut entraîner plusieurs couches ne respectant pas vos exigences spécifiques. Par conséquent, vous vous retrouveriez avec des pièces incomplètes.

C’est pourquoi nous vous recommandons de vérifier l’exactitude et la propreté de tous les composants avant le début réel du processus SLM. Si nécessaire, apportez des ajustements à l’épaisseur de la couche de poudre et à tout autre paramètre de rechargement.

Fissuration et Défauts

Il est possible que des fissures se forment dans le matériau en raison d’un traitement thermique incorrect ou de la présence de contraintes résiduelles. Assurez-vous donc d’optimiser tous les paramètres de construction correctement. Cela vous aide à réduire les contraintes et à obtenir la bonne sortie du matériau.

Finition de Surface Inadéquate

Si vous constatez des surfaces rugueuses dans les pièces SLM, vous devrez les soumettre à des étapes de post-traitement supplémentaires. Cependant, vous pouvez éviter ce besoin en veillant à respecter les bons niveaux de vitesse de scan et de puissance laser.

Retrait des Supports

À la fin de la journée, vous devrez retirer les structures de support du matériau. Cependant, le processus peut être long et peut même endommager la pièce.

C’est pourquoi nous recommandons d’optimiser la conception des structures de support pour réduire les points de contact et garantir que le retrait puisse être aussi transparent que possible.

Déformation des Pièces Pendant le Refroidissement

Dans le cadre du processus de refroidissement, il y a un risque que les pièces se déforment. Vous pouvez prévenir cela en mettant en place un refroidissement contrôlé et en modifiant la conception de la pièce pour inclure des chanfreins qui réduisent les coins vifs – des zones particulièrement sujettes à la déformation.

Manipulation et Contamination de la Poudre

Une manipulation incorrecte peut entraîner une contamination du produit, provoquant ainsi des défauts tant dans la poudre métallique que dans le produit final. C’est pourquoi nous recommandons de maintenir un environnement de manipulation de la poudre contrôlé et propre.

Calibration et Maintenance de la Machine

Il se peut que les machines aient besoin d’être correctement entretenues et calibrées au fil du temps pour garantir des performances constantes. Nous vous recommandons d’établir un calendrier de calibration et de maintenance, ainsi que de promouvoir une culture de maintenance sur toute la station pour garantir que vos pièces restent en parfait état.

Comparaison de la Fusion Sélective par Laser avec d’Autres Techniques de Fabrication Additive

Comme nous l’avons expliqué précédemment, la fusion sélective par laser n’est pas nécessairement la seule forme de fabrication additive disponible. Et lorsque vous vous concentrez sur la fabrication, il est important que vous choisissiez la bonne option.

Alors, comment la SLM se compare-t-elle aux autres étapes de fabrication additive ?

Fusion Sélective par Laser vs Modélisation par Dépôt Fondu (FDM)

Tout d’abord, nous avons la modélisation par dépôt fondu. En général, ce processus ne partage pas nécessairement de nombreuses similitudes avec la SLM. Avec cela à l’esprit, voici quelques éléments à considérer avec les deux :

Principe de Fonctionnement

Avec la SLM, vous disposez d’une option de fusion de lit de poudre qui utilise un laser pour fondre et fusionner les matériaux. D’un autre côté, la FDM provoque essentiellement une extrusion d’un filament de thermoplastique à travers une buse chauffée sur la plateforme de construction. Finalement, le matériau est déposé par couche et solidifié une fois que l’air peut agir dessus.

Matériaux

Principalement, vous appliquez la SLM sur des métaux tels que le titane, l’aluminium et l’acier. Cependant, la FDM tend à fonctionner sur une liste beaucoup plus large de matériaux – allant même jusqu’aux composites tels que des outils renforcés de fibres de carbone.

Résolution et Finition de Surface

La SLM offre une haute résolution et un niveau de finition de surface impeccable, fonctionnant bien pour des pièces métalliques complexes et complexes. La résolution de la FDM est bien inférieure, les lignes de couches restant visibles si vous ne procédez pas à un post-traitement.

Complexité et Liberté de Conception

Nous avons déjà souligné que le développement de pièces complexes est facilement possible grâce à la SLM. D’autre part, la FDM ne fournit pas le même niveau de liberté de conception car elle vous limite principalement à des pièces géométriquement plus simples.

Résistance et Propriétés des Matériaux

Les matériaux produits à l’aide de la SLM ont tendance à présenter des propriétés mécaniques impressionnantes – de la durabilité à la résistance et plus encore. Bien que les matériaux résultants de la FDM soient également solides, ils pourraient ne pas nécessairement pouvoir rivaliser avec les mêmes métriques que ceux produits via la SLM.

Coût de l’Équipement

Convenant aux processus de fabrication additive, à la fois la SLM et la FDM ont tendance à nécessiter un investissement initial considérable. Cependant, vous constaterez probablement que ce dernier a généralement un profil de coûts plus élevé. Ce n’est pas surprenant, bien sûr, lorsque vous considérez les avantages généraux du processus.

Fusion Sélective par Laser vs Stéréolithographie (SLA)

Ensuite, nous avons la stéréolithographie – une propriété additive qui fonctionne également de manière assez différente de la fusion sélective par laser. Voici comment les deux concepts se comparent :

Principe de Fonctionnement

La SLM fonctionne comme un concept de technologie de fusion de lit de poudre qui se concentre davantage sur l’impression de structures métalliques 3D. Avec la SLA, vous disposez d’une technique d’impression 3D à base de résine qui applique un laser UV ou une source lumineuse pour durcir une résine de photopolymère liquide d’une couche à l’autre.

Matériaux

Les deux processus fonctionnent sur des matériaux similaires. Tout comme les pièces DMLS, vous pouvez travailler avec des métaux de différents types. Cependant, la SLA fonctionne généralement avec une gamme de matériaux plus large, qui comprend des choses comme des résines photopolymères et des résines biocompatibles.

Résolution et Finition de Surface

Les matériaux SLM offrent une finition de surface impressionnante et une excellente résolution – surtout pour les pièces métalliques. Il en va de même pour la SLA, bien que vous vouliez vous rappeler que contrairement aux imprimantes SLM, les outils utilisés ici se concentrent davantage sur les matériaux et les pièces à base de résine.

Complexité et Liberté de Conception

Vous pouvez utiliser la SLM dans la production de pièces métalliques complexes et entièrement fonctionnelles offrant également des structures et des treillis internes complexes. Il en va de même avec la SLA, bien que le processus se concentre davantage sur des pièces à base de résine et garantit que vous pouvez créer des modèles hautement détaillés et complexes.

Résistance et Propriétés des Matériaux

La SLM remporte la palme ici car elle offre une résistance impressionnante en termes de matériaux fabriqués et de processus impliqués. Alors que la SL

Avec SLM, vous avez une option de fusion de lit de poudre qui utilise un laser pour faire fondre et fusionner des matériaux. D’un autre côté, le FDM provoque essentiellement une extrusion de filament thermoplastique à travers une buse chauffée sur la plate-forme de construction. Finalement, le matériau est déposé par couche et solidifié une fois que l’air peut agir dessus.

Matériaux

Principalement, vous appliquez le SLM sur des métaux comme le titane, l’aluminium et l’acier. Cependant, le FDM a tendance à fonctionner sur une liste de matériaux beaucoup plus large – allant même jusqu’aux composites comme les outils renforcés de fibre de carbone.

Résolution et Finition de Surface

Le SLM offre une haute résolution et un niveau impeccable de finition de surface, fonctionnant bien pour des pièces métalliques complexes et complexes. La résolution sur le FDM est beaucoup plus faible, les lignes de couche étant encore visibles si vous ne procédez pas à un post-traitement.

Complexité et Liberté de Conception

Nous avons déjà souligné que le développement de pièces complexes est facilement possible grâce au SLM. D’autre part, le FDM ne fournit pas le même niveau de liberté de conception car il vous limite principalement à des pièces géométriquement plus simples.

Résistance et Propriétés des Matériaux

Les matériaux produits à l’aide du SLM ont tendance à présenter d’impressionnantes propriétés mécaniques – de la durabilité à la résistance et plus encore. Alors que les matériaux résultants du FDM sont également solides, ils pourraient ne pas nécessairement pouvoir égaler les mêmes mesures que ceux produits via le SLM.

Coût de l’Équipement

Convenant aux processus de fabrication additive, à la fois le SLM et le FDM ont tendance à nécessiter un investissement initial substantiel. Cependant, vous constaterez probablement que ce dernier a généralement un profil de coûts plus élevé. Ceci n’est pas surprenant, bien sûr, si l’on considère les avantages généraux du processus.

Fusion Laser Sélective vs Stéréolithographie (SLA)

Ensuite, nous avons la stéréolithographie – une propriété additive qui fonctionne également de manière assez différente de la fusion laser sélective. Voici comment les deux concepts se comparent :

Principe de Fonctionnement

Le SLM fonctionne comme un concept de technologie de fusion de lit de poudre qui se concentre davantage sur l’impression de structures métalliques en 3D. Avec le SLA, vous avez une technique d’impression 3D à base de résine qui applique un laser UV ou une source lumineuse pour durcir une résine photopolymère liquide d’une couche à l’autre.

Matériaux

Les deux processus fonctionnent sur des matériaux similaires. Tout comme les pièces DMLS, vous travaillez avec des métaux de différents types. Cependant, le SLA fonctionne généralement avec une plage de matériaux plus large, qui inclut des choses comme des résines photopolymères et des résines biocompatibles.

Résolution et Finition de Surface

Les matériaux SLM offrent une finition de surface impressionnante et une résolution excellente – surtout pour les pièces métalliques. La même chose peut être dite pour le SLA, bien que vous deviez vous rappeler que contrairement aux imprimantes SLM, les outils utilisés ici ont tendance à se concentrer davantage sur les matériaux et pièces à base de résine.

Complexité et Liberté de Conception

Vous pouvez utiliser le SLM dans la production de pièces métalliques complexes et entièrement fonctionnelles offrant également des structures et des treillis internes complexes. Il en va de même pour le SLA, bien que le processus se concentre davantage sur des pièces à base de résine et assure que vous pouvez créer des modèles hautement détaillés et complexes.

Résistance et Propriétés des Matériaux

Le SLM remporte la palme ici car il offre une résistance impressionnante en termes de matériaux fabriqués et de processus impliqués. Alors que le SLA produit également des pièces d’une résistance impressionnante, elles pourraient ne pas nécessairement correspondre à celles fabriquées avec le SLM.

Post-Traitement

Si vous devez effectuer un post-traitement avec le SLM, vous parleriez de processus tels que l’usinage, le traitement thermique et la finition de surface. Avec le SLA, vous n’avez pas nécessairement besoin d’incorporer autant d’étapes de post-traitement étendues – des processus minimaux comme le rinçage et le retrait de support suffisent largement.

Fusion Laser Sélective vs Frittage Laser Sélectif (SLS)

En termes de popularité, il n’y a probablement aucune variante de fabrication additive qui égale la fusion laser sélective comme le frittage laser sélectif. Les deux sont également assez similaires, car ils utilisent des lasers. Alors, en quoi diffèrent les processus SLS vs SLM ?

Principe de Fonctionnement

Les deux processus fonctionnent assez de manière similaire – ils prennent du métal et les utilisent pour fusionner les matériaux ensemble d’une couche à l’autre. C’est la même chose si vous considérez la comparaison entre le frittage laser direct de métal vs la fusion laser sélective.

Matériaux

La principale différence dans la comparaison SLS vs SLM réside dans les matériaux avec lesquels ils travaillent. Le SLM fonctionne en utilisant des poudres métalliques comme le nickel et l’aluminium, tandis que le SLS fonctionne avec une gamme de matériaux beaucoup plus large qui comprend des options telles que des céramiques et du polyamide.

Résistance et Propriétés des Matériaux

Les deux processus conduisent au développement de matériaux qui peuvent facilement optimiser les propriétés mécaniques et la résistance. Cependant, pour le SLS, vous avez un plus grand contrôle sur les propriétés que votre matériau présente.

Et, vous pouvez remarquer que les produits de SLS ne sont pas nécessairement aussi solides que ceux de SLM.

Finition de Surface

Avec le SLM, vous avez tendance à obtenir un matériau plus lisse avec une meilleure finition de surface. Les matériaux fabriqués avec le SLS ont tendance à être plus rugueux, mais restent généralement acceptables à des fins fonctionnelles.

Coût de l’Équipement

Si vous cherchez à économiser des coûts, vous voudrez probablement vous concentrer davantage sur le SLS. En travaillant pour fondre dans le lit, vous constaterez qu’une imprimante 3D SLS tend à être disponible dans différentes gammes de prix et est plus accessible pour les fonctionnalités industrielles et professionnelles qu’une imprimante 3D SLM.

Cependant, vous devriez vous concentrer davantage sur la qualité des matériaux et de l’équipement que sur le coût en général.

Conclusion

La fusion laser sélective s’est avérée être l’une des étapes de fabrication additive les plus impressionnantes disponibles. Et, lors de sa mise en œuvre, vous voulez vous assurer d’avoir les bons paramètres pour une production optimale.

Chez KDM Fabrication, nous avons des professionnels qui comprennent parfaitement comment gérer ce processus. Contactez-nous aujourd’hui et voyons comment nous pouvons vous aider.