Le processus de fabrication de pièces complexes et complexes peut être intimidant. Dans la plupart des cas, les fabricants et métallurgistes doivent passer en revue une litanie d’options de fabrication juste pour s’assurer qu’ils obtiennent la bonne, la plus fonctionnelle.

Parmi les nombreuses options disponibles figure la frappe de matrices progressives – un processus connu pour son efficacité globale et sa rapidité. Dans cet article, nous examinerons la conception de la matrice de frappe progressive ainsi que comment les fabricants peuvent tirer parti des moules de frappe pour fonctionner.

Introduction à la Frappe de Matrices Progressives

Qu’est-ce que la Frappe de Matrices Progressives?

En frappe de matrices progressives, vous avez un processus de travail des métaux qui est utilisé pour produire efficacement et rapidement plusieurs pièces. La conception de la matrice progressive est une variation d’un processus général de travail des métaux et de matrices, particulièrement adaptée à la production en grande quantité de composants aux formes complexes.

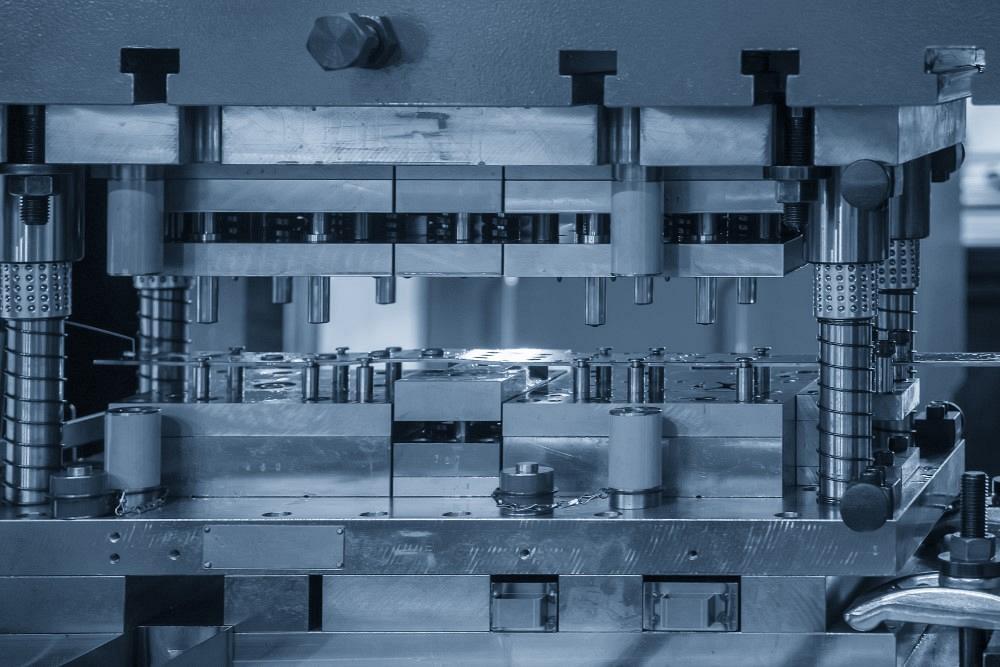

Le processus de frappe progressive de longue durée est utilisé pour découper et former des feuilles de métal grâce à l’utilisation d’une matrice de frappe. Le processus comprend plusieurs postes de travail autonomes, spécialisés dans l’exécution d’une ou plusieurs opérations sur leur pièce. Une presse à matrices progressives standard devrait être capable d’effectuer des fonctions telles que le ciselage, la découpe, le pliage, le poinçonnage, le rasage, et bien plus encore.

Comme son nom l’indique, l’utilisation de déchets de métal progressifs englobe différentes étapes progressives où un matériau brut est passé successivement et simultanément dans un système d’alimentation automatisé. Chaque étape travaille avec la précédente servant de support, opérant jusqu’à ce que vous obteniez la forme de matériau désirée. Une fois le processus terminé, vous pouvez découper la pièce de la bande stockée pour obtenir votre produit final.

Avec sa capacité à produire des composants métalliques de différentes tailles et formes, la frappe de matrices progressives conduit à des délais de production plus courts et peut réduire significativement les coûts de production.

Matériaux Utilisés en Frappe de Matrices Progressives

En fonction des exigences spécifiques des pièces que vous envisagez de fabriquer, la frappe progressive et la fabrication peuvent être utilisées avec une variété de matériaux. Bien sûr, des facteurs tels que la durabilité de la pièce, sa fonction, sa résistance à la corrosion, etc., joueront un rôle dans la détermination de ce qui vous convient le mieux.

Cependant, certains des matériaux les plus couramment utilisés dans ce processus comprennent:

Alliages d’acier

Avec les alliages d’acier progressifs, vous avez différentes variations disponibles. Il y a l’acier laminé à froid, connu pour sa durabilité et sa grande disponibilité. L’acier inoxydable est également utile, offrant une résistance à la corrosion pour aider à fabriquer des pièces capables de résister facilement à des environnements abrasifs.

Ensuite, il y a l’acier à faible teneur en alliage à haute résistance. Également connu pour sa durabilité, ce matériau fonctionne particulièrement bien lorsque vous devez assurer une intégrité structurelle optimale.

Alliages d’aluminium

Une entreprise de matrices progressives peut utiliser de l’aluminium, en tirant parti de sa résistance à la corrosion et de sa légèreté pour créer différentes pièces progressives.

Les alliages d’aluminium peuvent offrir différents niveaux de résistance et d’autres propriétés mécaniques, donc vous voulez être sûr de ce que vous appliquez et pourquoi.

Cuivre et Alliages de Cuivre

Connu pour sa conductivité électrique impressionnante, le cuivre fonctionne dans la production de différents composants électriques. Ensuite, vous avez le bronze et le laiton – ses alliages les plus populaires, qui offrent à la fois des fonctionnalités et des propriétés esthétiques optimales.

Alliages Exotiques

L’accès aux alliages exotiques pourrait également être la clé du succès de la frappe de matrices progressives. Le rapport résistance-poids élevé du titane le rend parfait pour des applications allant du médical à l’aérospatiale, et vous pouvez également profiter de la haute température et de la résistance à la corrosion de l’inconel.

Si vous créez un outil de progression et de matrice pour des opérations marines, alors le Monel pourrait bien être ce dont vous avez besoin.

Plastiques

Des matériaux tels que les plastiques thermodurcissables et les thermoplastiques conviennent à l’optimisation des opérations de frappe de matrices progressives – surtout lorsqu’il s’agit de produire des pièces légères, des isolants, et d’autres composants utilisés dans la fabrication de l’électronique.

Autres Matériaux

Si aucun de ceux-ci ne vous convient, vous voudrez peut-être envisager des caoutchoucs, des métaux précieux, et plus encore. À la fin de la journée, votre choix devrait être guidé par vos exigences et la facilité avec laquelle la presse de frappe progressive fonctionne.

Comment Sont Fabriquées les Pièces à l’aide de la Frappe de Matrices Progressives?

Maintenant, regardons le guide de conception de la frappe de matrices progressives. Ici, vous comprendrez comment le processus fonctionne et ce qui y entre:

Étapes de Base Impliquées dans la Frappe de Matrices Progressives

Le processus de frappe de matrices progressives peut être complexe. Cependant, s’il est bien fait, il crée beaucoup de place pour l’efficacité et la production en grande quantité.

Dans l’ensemble, l’utilisation d’une machine de frappe progressive nécessite une précision avec l’outillage, une infusion d’automatisation, et une approche séquentielle qui vous permet de créer différentes piècesavec l’efficacité et la rapidité nécessaires. Voici comment se déroule le processus:

Conception et Construction de la Matrice

Le processus de frappe de matrices progressives commence par une conception et une conceptualisation de la matrice progressive. Cette matrice comprendra différentes étapes ou stations, chacune contenant différents éléments – poinçons de la matrice de frappe, etc.

Dans la plupart des cas, les matrices progressives sont conçues sur mesure pour les pièces spécifiques qui sont en cours de construction. Votre concepteur devra être attentif lors de la planification de la disposition, en tenant compte notamment de l’ordre des opérations nécessaires pour créer les caractéristiques adéquates.

Alimentation en Matériau

Ensuite, le véritable processus de frappe commence avec juste une bande ou une bobine de matériau – disons, du métal. Cette alimentation en métal est importante si vous espérez assurer l’efficacité, surtout en production en grande quantité.

Vous déroulez et guidez le matériau dans la presse à matrice, où vous le positionnez correctement lorsque vous vous apprêtez à démarrer le processus de frappe.

Mouvement Progressif

La presse d’outil et de matrice progressive est dotée d’un système hydraulique ou mécanique qui fait avancer la bande à travers la matrice. Avec ce dispositif d’alimentation en tôle, vous pouvez vous assurer que la bande est correctement exposée à chaque station de la matrice dans un ordre précis.

Au fur et à mesure que la bande de matériau passe d’une station à l’autre, différentes opérations sont effectuées pour la façonner correctement.

Opérations Stationnaires

Différentes stations au sein de la matrice progressive réalisent des opérations spécifiques pour assurer la formation métallique progressive correcte. Certaines de ces opérations incluent:

- Perçage et Découpe : Il s’agit de la création de fentes et de trous, ainsi que du processus de découpe du matériau à la forme souhaitée.

- Pliage et Formage : Incorporation de courbes, d’angles et de formes dans la forme du matériau.

- Cisaillement : Précision pour façonner la surface de la pièce.

- Estampage : Ajout de motifs complexes dans la surface du matériau.

Enlèvement des déchets

Dans des stations spécifiques, vous pouvez retirer les matériaux indésirables de la bande. Cela se fait généralement par découpe ou cisaillement, et cela contribue grandement à optimiser l’intégrité du matériau restant.

Assemblage et fixation

Dans certains agencements, des composants sont fixés à l’intérieur de la matrice. Par exemple, vous pourriez avoir des clips, des vis et des attaches ajoutés à la pièce lors de son passage par les stations.

Produit fini

Une fois que le matériau a traversé chaque station, vous obtenez les produits finis. À ce stade, vous veillez à un contrôle de qualité adéquat pour garantir que chaque pièce respecte vos spécifications requises.

Post-traitement

Il est également nécessaire d’apporter des finitions supplémentaires une fois que les pièces sont séparées de la bande porteuse. Le revêtement, l’ébavurage, le traitement thermique, et plus encore contribueront à améliorer l’aspect et les propriétés du matériau.

Vous avez enfin votre produit fini, que vous pouvez facilement emballer et envoyer.

Comment améliorer l’efficacité et la précision du processus

Comme nous l’avons expliqué précédemment, le processus de poinçonnage avec matrice progressive est assez efficace. Effectué correctement, ce processus contribue à réduire considérablement les coûts tout en optimisant l’efficacité productive.

Cependant, l’efficacité du processus peut également être optimisée en utilisant différentes stratégies, notamment les suivantes :

Conception optimisée de la matrice

Investissez massivement dans des matrices progressives correctement conçues qui ont été construites pour accueillir les pièces que vous produisez. Cela permet de réduire les déchets et de minimiser les pertes de matériau.

Sélection des matériaux

Soyez précis dans le choix du bon matériau pour travailler avec votre matrice de poinçonnage progressive. Il doit être suffisamment épais, malléable et assez solide pour réduire l’usure de la matrice.

Maintenance et outillage des matrices

Il est important d’inspecter et de maintenir votre outil de poinçonnage progressif pour garantir qu’il est en parfait état. Les composants usés doivent être affûtés et vous pouvez les remplacer si nécessaire.

Lubrification et refroidissement

Vous avez besoin des systèmes de lubrification adéquats pour éliminer les frottements entre la matrice et le matériau. Cela vous aide à prévenir l’usure et à optimiser la durée de vie opérationnelle de l’outil autant que possible.

Configuration et ajustement des matrices

Avec des procédures standardisées, vous pourrez considérablement rationaliser le processus de configuration. Mettez en place l’automatisation et des outils de changement rapide pour réduire autant que possible les temps d’arrêt.

Surveillance et contrôle du processus

Mettez en place des systèmes de surveillance en temps réel pour détecter les défauts, les écarts ou les anomalies du processus.

Automatisation de la presse

Les presses modernes et automatisées avec des commandes programmables contribuent à assurer des opérations de poinçonnage précises et reproductibles.

Formation et développement des compétences

Toute personne manipulant une machine de poinçonnage à matrice progressive doit être formée et posséder des compétences appropriées. Cela permet une meilleure résolution des problèmes et améliore votre capacité à résoudre des problèmes.

Analyse des données et amélioration des processus

Tout au long du processus de poinçonnage, collectez et analysez des données de production critiques. Cela vous aide à identifier les goulots d’étranglement possibles et les domaines où des améliorations peuvent être apportées. Pour cela, vous pouvez mettre en œuvre la fabrication Lean ou les méthodes Six Sigma pour garantir l’optimisation du processus.

Assurance qualité

C’est l’une des parties les plus importantes de l’optimisation de votre efficacité. Avec une assurance qualité et un contrôle adéquats, vous pouvez repérer et traiter les défauts dès leur apparition.

Avantages du poinçonnage avec matrice progressive

Advancements in the use of progressive metal stamping dies have come in handy in several forms. Some of the major benefits of the progressive stamping process include the following:

High Efficiency and Speed

Most notable among the many benefits of this process is its ability to optimize speed and efficiency in manufacturing. The process is continuous and automated, enabling high output rates and quick production.

Cost-Effective Production

With high speed and efficiency, a die-stamping machine also reduces per-part production costs considerably. You don’t have so many labor requirements, and you can also cut down on material waste. All of these contribute to cost savings.

Consistency and Precision

A progressive stamping tool is designed to optimize precision and repeatability. Just as well, parts made using this method show consistency in quality and dimensional accuracy.

Complex Part Geometry

The progressive die and stamping process offers parts with intricate features, shapes, and geometrical tolerances. However complex the design, a progressive stamping machine should be able to handle it.

Reduced Material Waste

Progressive die stamping is also built to cut down on material waste. Most of the scrap metal is taken out at different stations, so material waste is considerably reduced.

Minimal Manual Labor

One of the critical features of progressive die stamping is automation. This reduces the need for manual labor – thus eliminating labor costs and optimizing safety.

High Production Volume

Progressive die stamping is well-suited for high-volume production runs, ensuring consistent quality and efficiency even when producing millions of parts.

Speed to Market

With its ability to produce materials quickly, progressive die stamping helps to improve the speed with which products can be taken to market. This is critical in industries where customer demands switch quickly.

Material Versatility

As we showed earlier, you can use progressive die stamping on different materials – steel, plastics, copper, etc. This versatility makes it easy for manufacturers to select the best material for their needs.

Besides the fact that the process works with different materials, you should also note that progressive die stamping can easily be scaled to meet switching production demands. For instance, if you need to increase order volumes, then you could easily add more shifts or presses.

Environmentally Friendly

With minimal scrap generation and efficient material usage, progressive die stamping can be quite eco-friendly in manufacturing.

All in all, the process is efficient and cost-effective across the board. With its ability to also work with complex metal parts, progressive die stamping is definitely one process that works quite well.

Progressive Die Stamping vs Transfer Die Stamping

When it comes to metal stampings, most experts tend to compare progressive stampings with transfer die stamping on different grounds. Both of them share many similarities, but they also differ on several fronts.

The comparison between them includes the following:

Process Flow & Operations

In progressive die stamping, you have a single continuous material strip that moves through a sequence of stations within a single die. Each station performs a specific operation, from bending and cutting to stamping die punches and forming. As the part moves through the die, it is separated from the material strip.

As for transfer die stamping, the material is cut into separate banks from a coil or strip, then transferred between different dies. Each die station is responsible for a specific operation, and the part is moved from one die to the next with a transfer mechanism.

Material Usage

Progressive die stamping does better in this regard as it cuts down on wastage. Scrap is usually removed within the die during the process, making it especially perfect for minimizing material usage in high-volume production.

On the other hand, there’s a possibility for transfer die stamping to generate more scrap as each blank is individually cut from the material strip before going into the die stations.

Part Complexity and Size

Progressive die stamping is better suited for small and medium-sized parts that also come with complex builds and can be produced efficiently in a single pass. At the same time, it works better with high-volume production for components like fasteners, connectors, and other electronic parts.

The reverse is pretty much the case for transfer die stamping as it works better for larger parts that require multiple production steps.

Production Speed

Thanks to its continuous nature, progressive die stamping is generally faster. As such, it works perfectly for high-volume, high-speed production. With its use of more steps, transfer die stamping is a bit slower.

Tooling Costs

Les dépenses sont définitivement importantes lors de cette comparaison.

Pour l’estampage progressif, vous pourriez constater que les coûts de l’outillage initial seront plus élevés car la matrice progressive unique est plus complexe. Cependant, l’incorporation de volumes de production plus élevés signifie que les coûts d’outillage peuvent être réduits.

Les coûts d’outillage initial moins élevés pour l’estampage avec matrice de transfert tendent à être d’actualité car chaque poste de matrice est plus simple. Cependant, vous pouvez voir ces coûts augmenter lorsque vous avez besoin de matrices différentes pour produire certaines pièces complexes.

Polyvalence

En termes de taille et de complexité des pièces, vous constaterez que l’estampage progressif est généralement plus limité. Le processus est mieux adapté pour une production de petite à moyenne taille avec des composants très précis, ce qui vous permet d’optimiser l’efficacité à partir de là.

En ce qui concerne l’estampage par presse à transfert, vous obtenez plus de flexibilité pour produire des pièces plus grandes et plus complexes. Notez cependant que vous pourriez avoir besoin de plus de changements d’outillage pour l’estampage avec matrice de transfert si vous espérez incorporer différentes géométries de pièces.

Dans l’ensemble, les deux processus fonctionnent assez bien lorsqu’ils sont bien réalisés. Votre choix dépendra de vos exigences en matière de pièces, du volume de production et de combien vous êtes prêt à dépenser.

Comment concevoir pour l’estampage avec matrice progressive

En fin de compte, le succès de votre processus d’estampage avec matrice progressive dépendra considérablement de votre capacité à tenir compte de plusieurs facteurs. Celles-ci incluent :

Conception de pièces et faisabilité

Comme d’habitude, commencez par une pièce correctement conçue qui fonctionne parfaitement avec l’estampage avec matrice progressive. Les caractéristiques doivent être conçues de manière à réduire les pertes de matériau tout en permettant un alimentation efficace du matériau.

Alimentation et redressement des matériaux

Vous devez optimiser les systèmes d’alimentation en matériaux pour garantir un flux continu et régulier dans la matrice. Pour éviter les tensions dans la bande de matériau, vous pouvez mettre en place un redressement du matériau.

Lubrification et refroidissement

Une lubrification appropriée contribuera à réduire les frottements entre la matrice et le matériau. De même, les systèmes de refroidissement peuvent aider à gérer la génération de chaleur tout au long du processus d’estampage.

Systèmes de protection de la matrice

Installez un système de protection de la matrice pour éviter les dommages à l’outil et à la matrice. Tous ces éléments peuvent aider à détecter des problèmes tels que les doubles introductions et les mésalimentations, tout en arrêtant également la presse pour éviter tout autre dommage.

Sélection et configuration de la presse

Lors de la sélection d’une presse pour s’intégrer à votre conception de matrice progressive, assurez-vous qu’elle correspond aux spécifications de la matrice et à vos besoins de production de pièces. N’oubliez pas non plus l’importance de la configuration et du calibrage appropriés pour obtenir des résultats constants.

Mesures de contrôle de la qualité

Mettez toujours en place des contrôles de qualité en cours de processus et des inspections à différents stades du processus d’estampage. De cette manière, vous êtes en mesure d’identifier d’éventuelles déviations et défauts.

Gestion des rebuts

Dans votre conception d’outils et de matrices de progression, concentrez-vous sur la réduction au maximum des rebuts. Cela aidera à garantir une utilisation optimale des matériaux et des économies de coûts.

Formation des opérateurs

Les techniciens et les opérateurs doivent être formés sur l’utilisation efficace de l’équipement et la résolution des problèmes courants.

Amélioration continue

Une culture d’amélioration continue doit être encouragée dans vos opérations. Tant que les suggestions peuvent contribuer à améliorer l’efficacité, elles doivent être encouragées.

Considérations environnementales

Chez KDM Fabrications, nous affinons nos opérations pour nous assurer qu’elles sont bénéfiques pour l’environnement. Nos opérations d’estampage avec matrice progressive se concentrent sur l’élimination des déchets et nous utilisons également des lubrifiants respectueux de l’environnement pour minimiser l’impact environnemental de l’ensemble du processus.

Planification et programmation de la production

Une planification de production efficace sera nécessaire pour répondre aux demandes des clients tout en assurant l’efficacité de la production. Chez KDM Fabrications, nous avons mis en place les bons systèmes pour garantir que nous répondons confortablement à vos besoins.

Relations avec les fournisseurs

Il est important de maintenir de bonnes relations avec les fournisseurs d’outils et les fournisseurs de matériaux pour garantir que vous obtenez des matériaux de la plus haute qualité. De même, un soutien en temps opportun sera nécessaire en cas de besoin de réparations et de maintenance.

Chez KDM Fabrications, nous avons accès à un large éventail de fabricants et de fournisseurs, ce qui nous permet d’optimiser facilement nos opérations dans l’ensemble.

Pièces fabriquées à l’aide de l’estampage avec matrice progressive

Dans l’ensemble, l’estampage avec matrice progressive est polyvalent et peut être utilisé pour concevoir plusieurs produits et composants dans différents secteurs. Quelques-uns de ces secteurs incluent :

Industrie automobile

Dans l’industrie automobile, le processus peut être utilisé pour créer des composants tels que des connecteurs, des clips et des fixations. Ces composants nécessitent une constance et une grande précision, et l’incorporation d’une presse à estampage progressif assure la sécurité et des performances optimales du véhicule.

Industrie de l’électronique et électrique

Des bornes, des contacts, des connecteurs et plus peuvent être produits à l’aide de l’estampage avec matrice progressive. Ils nécessitent des caractéristiques fines et des tolérances serrées, ce qui rend le processus parfait.

Industrie aérospatiale

Pour les opérations aérospatiales, l’estampage avec matrice progressive est utilisé pour produire différents composants de précision tels que des fixations et des supports. Étant donné que bon nombre de ces composants doivent répondre à des normes de sécurité strictes, le processus est particulièrement important.

Fabrication d’appareils

L’estampage avec matrice progressive aide à produire des appareils ménagers tels que des charnières et des panneaux qui sont à la fois rentables et fonctionnels.

Construction et bâtiment

Les composants tels que les pinces et les supports utilisés dans les applications structurelles et de construction sont importants pour garantir l’intégrité et la stabilité des bâtiments et d’autres composants structuraux.

Dispositifs médicaux

Dans le domaine médical, vous pouvez incorporer l’estampage avec matrice progressive pour produire des équipements chirurgicaux, des composants de capteurs, et plus encore. Une fois de plus, l’importance de la qualité et de la précision ne peut être surestimée ici.

Télécommunications

Tous les petits composants utilisés dans les équipements de télécommunications sont fabriqués à l’aide de ce processus. L’objectif est de garantir que ces pièces répondent aux exigences strictes d’exploitation.

Énergies renouvelables

Les composants pour panneaux solaires et éoliennes sont fabriqués à l’aide de l’estampage avec matrice progressive.

Conclusion

L’estampage avec matrice progressive est un processus impressionnant avec plusieurs applications critiques. Et à mesure que le marché pour ces outils continue de mûrir, nous nous attendons à voir encore plus d’utilisations pour le processus lui-même.

Si vous êtes un fabricant cherchant à incorporer cette étape dans votre processus de fabrication, contactez-nous chez KDM Fabrication et laissez-nous vous aider !