Si vous demandez à une personne “Que signifie l’anodisation”, elle ne saurait probablement pas ce que cela signifie. L’anodisation est un processus électrochimique qui modifie les surfaces métalliques pour créer une fine couche.

Sans oublier que cette couche possède une durabilité accrue, principalement utilisée sur aluminium et acier inoxydable. Connu sous le nom de revêtement à base d’oxyde d’aluminium, il existe depuis le milieu du 20e siècle.

Expliquer la technique, cet article couvre sa définition, ses types, ses applications et les étapes du processus.

Comment fonctionne l’anodisation?

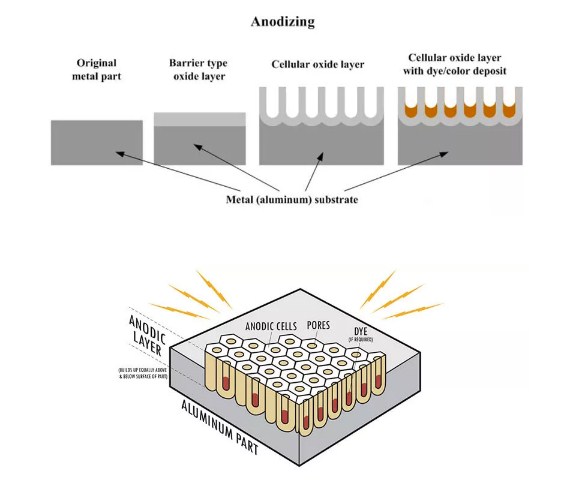

Figure 1 – Système de travail de l’anodisation

Beaucoup de gens ne comprennent pas comment fonctionne l’anodisation et comment savoir si l’aluminium est anodisé ou ses utilisations. Voici un guide sur son fonctionnement et ses utilisations.

L’anodisation crée une couche d’oxyde sur les métaux. Le matériau est placé dans une solution chimique et l’électricité le traverse, créant un revêtement protecteur.

Le processus de durcissement améliore à la fois la durabilité et l’apparence, créant une surface résistante à l’usure, à la corrosion, aux produits chimiques et à la chaleur.

L’anodisation comprend deux étapes principales. Tout d’abord, le substrat métallique est nettoyé chimiquement. Ensuite, une réaction électrochimique se produit. Un courant électrique crée un film d’oxyde sur la surface et les molécules d’oxygène réagissent avec les ions métalliques pour former de nouveaux liens atomiques entre eux.

Une couche protectrice dure entoure le substrat métallique. Les ions métalliques de l’alliage peuvent être incorporés dans le revêtement, et sa couche d’oxyde empêche la corrosion chimique tout en étant électriquement isolante.

Une surface anodisée peut être décorative et bénéficier d’une protection supérieure contre l’oxydation, associée à un revêtement externe résistant qui ne s’efface pas facilement; sa nouvelle surface possède également une forte liaison moléculaire avec le substrat.

Types d’anodisation

Différents types d’anodisation existent dans l’industrie du traitement des métaux. Chacun offre des avantages uniques pour des projets et des applications spécifiques.

L’anodisation à l’acide sulfurique, l’anodisation à l’acide chromique et l’anodisation dure sont disponibles. Nous discuterons des différences et des meilleures utilisations pour chaque type.

·Anodisation à l’acide sulfurique

L’anodisation à l’acide sulfurique est économique et largement utilisée pour le traitement de l’aluminium. Connue sous le nom commun ou Type II d’anodisation, elle présente de nombreuses applications dans des industries telles que la consommation, l’aérospatiale et l’industrie.

KDMFAB utilise couramment cette méthode. L’épaisseur varie de 0 à 15 µm (0–1/16 pouce) et l’anodisation à l’acide sulfurique utilise l’acide sulfurique comme électrolyte. Le bain acide est économique et facile à contrôler mais n’est pas dépendant de la température.

Eteindre la puissance et le bain devient inactif, éliminant le besoin d’équipements tels que</

Le chrome peut être utilisé à la fois pour la décoration et l’identification des surfaces de pièces basées sur les applications finales. Les couches épaisses transparentes génèrent un contrôle statique des surfaces de glissement et sont dures et glissantes.

·Anodisation à l’acide chromique

Le type I ou la conversion de chromate utilise des bains d’acides comme le sulfate ou l’acide chromique pour créer l’anodisation à l’acide chromique.

Ce type de finition offre une métallisation solide, une meilleure coloration et une uniformité de revêtement. L’anodisation à l’acide chromique fournit des couches ultrafines sur le zinc ou l’aluminium.

L’épaisseur varie de 0 à 25 nm (1/1000 pouce) et est idéale pour les produits nécessitant de la résistance, comme dans les conditions de fonctionnement des avions.

L’anodisation à l’acide chromique améliore la protection contre la corrosion des surfaces en aluminium et en zinc, offrant de meilleures propriétés d’isolation électrique.

·Anodisation dure

Les méthodes conventionnelles produisent des couches plus minces que l’anodisation à l’acide sulfurique de type III ou “scellées”, aussi appelée anodisation dure.

Pour les projets nécessitant une haute résistance et des surfaces dures, cette méthode convient le mieux car elle nécessite des électrodes épaisses pour les tensions élevées et les capacités lubrifiantes. L’électrolyte est facile à entretenir, possède une bonne conductivité électrique et thermique.

L’anodisation dure implique une liaison métallurgique et l’utilisation de l’acide sulfurique– électrolyte avec une tension de courant plus élevée, généralement comprise entre 18 et 30V.

Hard anodizing offers a wide range of colors and finishes varying from metallic to almost opaque black, making it suitable for components in aerospace, automotive and naval engineering applications.

| Type d’anodisation | Plage d’épaisseur | Applications clés | Avantages | Industries courantes |

| Acide sulfurique | 0 à 15 µm (0-1/16 pouce) | Finition en aluminium | Coût-efficacité, résistance à la corrosion améliorée, options de coloration polyvalentes, couches dures et glissantes | Consommation, Aérospatiale, Industriel |

| Acide chromique | 0 à 25 nm (1/1000 pouce) | Produits nécessitant de la force | Meilleure coloration, métallisation solide, revêtements uniformes, protection renforcée contre la corrosion, meilleures propriétés d’isolation électrique, meilleure adhérence | Production à grande échelle, Aérospatiale |

| Anodisation dure | Plus épaisse que la normale | Composants nécessitant une grande résistance, surfaces dures | Résistance améliorée à l’usure et à l’abrasion, large gamme de couleurs, bonne conductivité électrique et thermique | Aérospatiale, Automobile, Ingénierie navale |

Comparaison des types d’anodisation

L’anodisation est une technique de formage de métal cruciale et utilisée à des fins industrielles et décoratives. Comprendre les différents types d’anodisation permet de déterminer la meilleure option pour votre projet.

Avantages de l’anodisation!

Figure 3 – Avantages de l’anodisation

L’anodisation est peu coûteuse par rapport à d’autres revêtements offrant des avantages tels que la résistance à la corrosion et la durabilité. Une meilleure adhésion pour les peintures et les dyes est également un plus, ce qui permet d’obtenir des effets esthétiques sur certaines alliages. Explorons ces avantages plus en détail.

Résistance améliorée à la corrosion:

L’anodisation améliore la résistance à la corrosion, et les matériaux non revêtus nécessitent des tactiques spéciales anti-corrosion.

Une fine couche d’oxyde se forme à la surface, empêchant l’humidité de pénétrer dans le matériau et améliorant la durabilité. Les surfaces anodisées sont résistantes et résistantes à l’usure.

Les surfaces anodisées corrodent plus lentement que l’aluminium dans les applications extérieures, en particulier dans les climats humides ou les zones côtières, pour prolonger la résistance à la corrosion.

Durabilité Améliorée:

Les films anodiques sont durables par rapport aux revêtements réguliers et l’anodisation offre une protection contre les éléments environnementaux qui peuvent résister à l’usure quotidienne ainsi que prévenir l’oxydation après traitement.

Cependant, cette propriété est importante pour les produits avec des surfaces exposées, et les pièces usinées ou moulées nécessitent une finition durable. L’anodisation répond aux besoins à la fois esthétiques et pratiques ; certains types d’anodisation se concentrent encore davantage sur l’adhérence et la résistance à la corrosion.

Les produits nécessitant une protection contre l’usure et une longévité bénéficient de l’anodisation, tandis que d’autres offrent une finition esthétique améliorée.

Meilleure Adhérence Pour les Peintures & Teintures:

Les films anodiques améliorent l’adhérence des revêtements comme les peintures ou les teintures, offrant une base pour des finitions colorées à ajouter sur les couches anodisées. Les techniques comme la teinture acide ajoutent différentes couleurs, résultant en des produits plus attrayants.

Des teintes vives sont créées sans obscurcir la structure des composants, et les surfaces anodisées acceptent bien les peintures et les revêtements organiques.

Le durcissement anodique offre une meilleure adhérence que l’aluminium ou l’acier prépeint. La coloration anodique réduit la préparation de surface et le nettoyage, réduisant ainsi le risque de corrosion à partir de zones négligées.

Attrait esthétique :

L’anodisation de l’aluminium augmente l’attrait et peut être utilisée dans des caractéristiques architecturales ou de petits composants métalliques. La coloration anodique ne se fane pas et ne se dégrade pas dans certaines conditions.

L’exposition à la lumière UV n’affecte pas les films anodiques comme les revêtements peints classiques, mais ils sont durables et protègent des éléments environnementaux.

De nombreuses entreprises proposent des services d’anodisation adaptés pour l’ameublement extérieur et les luminaires, et des designs complexes peuvent être gravés sur l’aluminium et autres métaux pour des effets visuels.

Variété de matériaux :

Les films anodiques peuvent être appliqués sur différents matériaux tels que l’acier inoxydable anodisé, l’aluminium et le titane.

De nombreuses installations nécessitent un durcissement anodique, un processus qui fonctionne sur l’aluminium et d’autres métaux ; cependant, la peinture et d’autres revêtements peuvent ne pas offrir une bonne protection contre l’usure. Ces films offrent des solutions alternatives pour certains métaux.

L’application des films anodiques peut être réalisée de plusieurs façons, telles que l’immersion dans des bains électrolytiques et des revêtements de processus, même sur l’acier inoxydable.

Des techniques spéciales telles que l’anodisation de qualité militaire améliorent la résistance à l’usure et la durabilité des composants.

Coût réduit :

L’anodisation se décline en différentes formes et est utilisée via des processus rapides, en lot ou en vrac selon les besoins de performance. L’anodisation est souvent plus rentable que d’autres revêtements tels que la peinture en poudre ou la pulvérisation et l’électrodéposition.

Les composants critiques pourraient nécessiter des niveaux de protection plus élevés, et l’anodisation reste souvent le choix le plus abordable ; de nombreuses entreprises proposent des films anodiques avec des délais d’exécution raisonnables.

L’anodisation est une solution relativement peu coûteuse, et certains fournisseurs la proposent le jour même, ce qui les rend idéaux pour le prototypage rapide et la fabrication.

Écologique :

L’anodisation est une option écologique ayant moins de pollution et de sous-produits dangereux que d’autres méthodes.

Les films anodiques n’ont pas besoin d’une élimination spéciale, et elles utilisent des processus et des matériaux sûrs. L’électrolyse interne réduit le temps de production et la consommation d’énergie.

La plupart des opérations d’anodisation utilisent des bains d’électrolyte à base d’aluminium. Vous pouvez en apprendre davantage sur le processus et les risques en ligne.

Les films anodiques offrent de nombreux avantages et améliorent la résistance à la corrosion par rapport à d’autres revêtements. Contactez les services d’anodisation pour en savoir plus en visitant KDMFab pour des conseils d’experts sur anodisation vs électroplacage, les revêtements peints et l’acier anodisé et d’autres métaux.

Applications De L’anodisation

Figure 4 – Applications De L’anodisation

Qu’est-ce que l’anodisation? Plus d’incertitude pour vous maintenant, cela nécessite un courant électrique pour passer à travers le métal ce qui crée des couches d’oxydation sur la surface. À l’origine, elle était utilisée pour des revêtements résistants à la corrosion sur l’aluminium et d’autres métaux.

Aujourd’hui, elle offre plus d’utilisations en raison de la résistance, de la couleur et de la variété des revêtements. Sa popularité a augmenté dans de nombreux secteurs.

Les couches protectrices d’oxyde d’aluminium sont résistantes à l’usure et préviennent la corrosion. Les applications de l’anodisation sont observées dans l’industrie aérospatiale, automobile, des sports et de l’architecture & de la construction.

§ Industrie Aérospatiale

L’industrie aérospatiale a besoin de composants fiables avec des revêtements de protection hautement résistants pour faire face aux variations extrêmes de température.

L’aluminium est important pour son équilibre poids-résistance, ce qui le rend adapté aux pièces soumises à des contraintes importantes telles que les cadres d’ailes et les moteurs. Grâce à la haute conductivité thermique de l’aluminium, les pièces anodisées peuvent durer plus longtemps dans des environnements normaux et extrêmes.

L’anodisation du titane offre des options de renforcement, de protection et d’embellissement. Les processus de revêtement pour les pièces en aluminium créent des marquages distinctifs pour l’identification.

§ Industrie Automobile

L’industrie automobile compte sur l’anodisation pour ses composants de protection. Les fabricants utilisent de l’aluminium dans le processus de production ainsi que dans les pièces de carrosserie, les panneaux, les cadres et les structures.

L’anodisation offre une finition de surface résistante aux rayures et la dureté de la couche dépend de l’alliage et du traitement.

Lessurfacesanodiséesaugmententla durabilitédu composantetoffrentdes visuelscolorésetconsistants,atteintsgrâce àdesprocédésdedurcissementetdechromageAlocrom.

Les revêtements offrent des surfaces décoratives et fonctionnelles, permettant aux composants de mieux performer et de durer plus longtemps.Lescoûtsd’entretiensontplus basetl’esthétiqueaugmente,alors quelescaractéristiquesde produitcoloréespeuvent êtreatteintesavecune anodisation.

§ Industrie de l’Architecture et de la Construction

Les projets architecturaux nécessitent des revêtements spéciaux sur les surfaces en aluminium car ils offrent une protection contre la corrosion et une amélioration esthétique.

L’anodisation est l’option préférée et offre une plus grande résistance aux intempéries et une durabilité accrue. Lessurfacesanodiséesrésistent auxrayons UV dusoleil,aux produits routiers et aux particules de poussière/sol créant un effet ‘nid d’abeilles’.

La résistance aux intempéries estaméliorée pour une utilisation en extérieur et la décoloration,ainsi quela fissurationsontréduites par rapport à la peinture ou au revêtement en poudre. Les revêtements d’anodisation offrent une variété de couleurs qui le rendent populaire pour les conceptions de bâtiments modernes et les habillages de façade extérieure.

§ Industrie de l’Électronique Grand Public

Les surfaces anodisées possèdent des propriétés solides et résistantes à l’usure qui sont souvent utilisées dans l’électronique grand public. Des tests rigoureux ont lieu dans la production de produits, comme les téléphones portables.

L’anodisationprotège les alliages plus tendres tels que l’aluminium et crée une couche dure et durable avec diverses options de couleur pour des finitions plaisantes.

Lesondes électromagnétiques à basse fréquence et la charge électrostatique peuvent endommager lesdispositifs non protégés dans des environnements hostiles.

Les pièces anodisées servent de barrière de protection et réduisent les dommages. Un boîtier en alliage d’aluminium est combiné avec des processus de moulage sous pression et de formage à chaud.

Les composants aérospatiaux utilisent également des pièces anodisées, car elles permettent d’identifier les produits grâce à des marquages de surface distincts.

§ Industrie des Sports et des Loisirs

L’anodisationestutile dans l’industrie des sports et des loisirs en raison de ses propriétésanti-oxydation.Les composants gravés pour l’équipement sportif offrent des avantages, et l’anodisation offre un potentiel de conception avec des détails complexes.

Lestendances modernes de production et de personnalisation sportives exigent cela. Les pièces traitées nécessitent une résistance à l’usure et à la déchirure, comme les cadres de moteur et les composants externes, tandis que les équipements de ski subissent des contraintes liées aux matériaux aquatiques.

L’anodisationoffre des avantages solides et attrayants à travers les industries et ses effets sont mesurés scientifiquement à travers des tests qui évaluent la résistance à l’abrasion, le point d’ébullition et les points d’ébullition et de brûlure.

L’anodisation et ses avantages potentiels doivent toujours être pris en compte, en tenant compte de facteurs tels que la résistance à la corrosion pour aider à juger des effets avant la production.

Pour la protection des voitures, la fabrication de pièces aéronautiques et la conception d’équipements sportifs, vous pouvez demander conseil à KDMFab pour en savoir plus sur l’anodisation de l’aluminium à domicile!

Anodisation Vs. Autres Procédés de Finition Métallique!

Vous avez peut-être entendu parler de l’anodisation. Qu’est-ce que c’est exactement? Comment cela se compare-t-il à d’autres procédés de finition métallique? Noussommesicipourrépondreàcesquestionsetassurerquevousobtenezlesmeilleursrésultatspourvotreproduit.

Examinons les différences entre l’anodisation, l’électroplaquage, le revêtement en poudre et la peinture.

· Comparaison Avec l’Électroplaquage:

L’électroplaquage applique une fine couche protectrice. La couche est un matériau électriquement conducteur et est appliquée sur des surfaces métalliques comme cuivre et zinc.

De plus, le revêtement sert un but esthétique qui offre une résistance à la corrosion mais il ne résiste pas à une exposition à long terme car le soleil, la pluie et la neige peuvent l’affecter.

L’électroplaquageprendjusqu’à16jourspourêtrecomplété,cequilerendpluslongàréaliserparrapportauxautresprocédésetdonclepointdecomparaisonprincipal.

D’unautrecôté,ilprésentedeuxavantagesmajeurs–travaillersurunelargegammedematériauxàmoindrecoût–etsonprincipalinconvénientestsaépaisseur.

· Comparaison Avec le Revêtement en Poudre:

Le revêtement en poudre est un processus de finition à sec pour créer des couches solides et légères qui protègent les surfaces métalliques telles que l’aluminium et l’acier.

Le processus est rentable et convient à diverses applications de finition métallique, offrant une protection du produit et une amélioration décorative.

Un avantage par rapport à l’anodisation est les avantages coloristiques. Cependant, il ne peut pas rivaliser avec la protection contre la corrosion par pulvérisation de sel de l’anodisation.

Un inconvénient majeur est la duplication des couleurs. Lescouleurspeuventêtredifficilesàreproduire,enparticulierpourlesteintesplusclairesetlacohérencedescouleurspeutêtreunproblèmepotentiel.

· Comparaison Avec la Peinture:

Lapeintureestaccessibleetpolyvalente,etsonprincipalobjectifétantlaprotectionàlongterme,elleestutiliséedanslaproductionindustrielleetlesinstallationsartistiques. LeplusgrandinconvénientdelapeintureestsafaibledurabilitéetsafaiblerésistanceàlalumièreUV,etelleest

Les réparations et la peinture sont nécessaires plus souvent, mais les procédés d’anodisation et de revêtement en poudre sont plus rentables. Si votre projet a besoin de protection contre les rayons UV et les éléments, envisagez d’autres procédés que la peinture.

| Processus de Finition du Métal | Avantages | Inconvénients | Épaisseur | Matériaux d’Application |

| Anodisation | Résistance à la corrosion, revêtements plus épais | Avantages limités sur le plan coloristique | Varie, peut obtenu des épaisseurs plus importantes | Aluminium, titane, magnésium |

| Électroplacage | Large gamme de matériaux, rentable, fins esthétiques | Temps de traitement long, revêtements minces, sensibilité aux facteurs environnementaux | 0.1mm (0.004in.) | Cuivre, zinc, divers métaux |

| Revêtement en Poudre | Durabilité robuste, rentable, amélioration décorative | Difficulté de reproduction des couleurs, problèmes de cohérence des couleurs | N/A | Aluminium, acier |

| Peinture | Accessible, polyvalente, protection à long terme | Durabilité limitée, sensibilité à la lumière UV, résistance à la corrosion | N/A | Divers matériaux |

Comparaison des Processus de Finition du Métal

Conclusion

Vous savez maintenant ce qu’est l’anodisation. Vous comprenez comment cela fonctionne et les types disponibles. Des composants complexes comme les pièces d’aéronefs nécessitent une attention particulière. Différents matériaux requièrent des niveaux de sécurités variables, et équilibrer les coûts et les résultats est crucial pour assurer une sécurité maximale.

Vous avez besoin de toutes ces informations pour décider et devez comparer l’anodisation, l’électroplacage, et le revêtement en poudre. Déterminez la meilleure option pour l’attrait esthétique et la durabilité.

KDMFab propose des services d’anodisation personnalisés adaptés tant aux professionnels qu’aux utilisateurs domestiques, pour plus d’informations sur ce service veuillez visiter le site web.