Le processus d’hydroformage est une technique de fabrication de métaux unique et fonctionnelle dans les industries modernes.

Dans ce guide, vous allez tout apprendre sur l’hydroformage – des avantages, des techniques, du processus réel, aux paramètres critiques de l’hydroformage.

Plongeons-y directement.

Qu’est-ce que l’Hydroformage?

L’hydroformage est une technique de formage en profondeur unique pour la fabrication de métaux. Il est utilisé pour façonner des métaux très ductiles comme l’aluminium, le laiton, l’acier et le cuivre.

L’hydroformage ou formage par pression de fluide, la tôle métallique est formée sur une matrice par pression de fluide.

Dans de nombreux cas, une membrane flexible est placée sur la feuille, puis formée dans une cavité femelle.

Aperçu de l’hydroformage

Aperçu de l’hydroformage

Avantages et inconvénients de l’hydroformage

Avant de choisir l’hydroformage comme prochaine technique de fabrication de métaux, il est important de connaître les avantages et les inconvénients.

Avantages de l’hydroformage des métaux

- C’est très bon pour les contours irréguliers et les formes complexes

- L’optimisation du matériau et de l’épaisseur de la spécification de la feuille rend le processus économique

- Le processus minimise l’amincissement du matériau, ce qui se traduit par une grande précision dimensionnelle et de formage

- Haute résistance mécanique

- Le poids des pièces est grandement réduit

- Faible durcissement

- Il n’y a aucune possibilité de retour élastique

- Cela peut déformer de grandes pièces

- Cela aide à améliorer la résistance des composants métalliques

- Réduction du poids

Inconvénients de la technique d’hydroformage

- Temps de cycle plus lent pour la création de pièces

- Les machines et équipements nécessaires sont assez coûteux.

Comparaison du formage en profondeur par emboutissage avec le processus d’hydroformage

En ce qui concerne les outils dans la technique de fabrication par hydroformage, vous avez besoin de:

- Matrice ou poinçon

- Bagues de verrouillage

L’industrie automobile a utilisé le cintrage par hydroformage pour fabriquer des pièces d’automobiles plus sûres et plus légères.

L’hydroformage est utilisé en raison de sa simplicité et de sa précision dimensionnelle plus élevée, de la résistance des pièces et de la rigidité.

Cela rend l’hydroformage 50% moins cher que l’emboutissage en profondeur.

Dans la plupart des cas, les outils utilisés dans l’hydroformage sont en fonte et les outils de dessin sont en acier trempé.

Estampage en profondeur

Estampage en profondeur

Les kits d’outils d’hydroformage sont rapides et efficaces car ils sont faciles à assembler et à mettre en place.

Coûts de développement – L’hydroformage peut impliquer des changements dans le type de matériau et les spécifications d’épaisseur de paroi. Cela réduit les coûts de développement car il n’est pas nécessaire de créer de nouveaux outils par rapport au dessin.

Temps de presse réduit: l’estampage en profondeur nécessite plus de cycles de presse lors de l’opération.

L’hydroformage, quant à lui, peut réaliser une réduction allant jusqu’à 60 à 70% en un seul cycle par rapport à une réduction de 35 à 45% pour l’estampage en profondeur.

La Cincinnati Milling Company était parmi les fournisseurs et distributeurs les plus importants d’équipements utilisés dans la mise en forme des métaux à la fois en Europe et aux États-Unis dans les années 1930.

De plus, la société a développé des méthodes de dessin en profondeur pour répondre aux exigences croissantes de la demande en utilisant des couvercles d’engrenages et des réflecteurs légers.

En 1956, l’entreprise a transformé Milacron à Cincinnati en un centre de recherche et de développement pour se concentrer et accélérer les études sur le processus de formage des métaux par hydroformage.

Cela a amélioré et créé de nouvelles formes d’hydroformage qui étaient sophistiquées et ont donné de meilleurs résultats. Actuellement, le résultat des nouvelles formes d’hydroformage a favorisé une croissance de la popularité et de l’acceptation des méthodes d’hydroformage.

Dans les années 1970, les processus de formage par hydroformage se sont développés pour ressembler à ce que le processus ressemble aujourd’hui.

Jusqu’à présent, les machines d’hydroformage ont réduit le délai de production des pièces métalliques formées par hydroformage, les besoins en main-d’œuvre pour des produits de haute qualité et les exigences de finition de surface pour le produit final.

Paramètres clés à prendre en compte pour l’hydroformage

Bien qu’il y ait de nombreuses variables déterminant la qualité des pièces fabriquées par la technique d’hydroformage, vous devez tenir compte de ces trois facteurs :

Température – elle joue un rôle important dans la détermination des forces à appliquer pendant le processus de fabrication des pièces métalliques par hydroformage et les limites auxquelles un matériau est formable.

Pression – variation temporelle – des pressions variables peuvent être nécessaires dans le processus d’hydroformage de différentes sections de la pièce à être hydroformée.

Sélection des matériaux – il y a des matériaux limités qui peuvent être formés en raison des exigences finales de la pièce et de leur formabilité.

Déplacement du poinçon pour les processus de fabrication d’hydroformage de poinçonnage

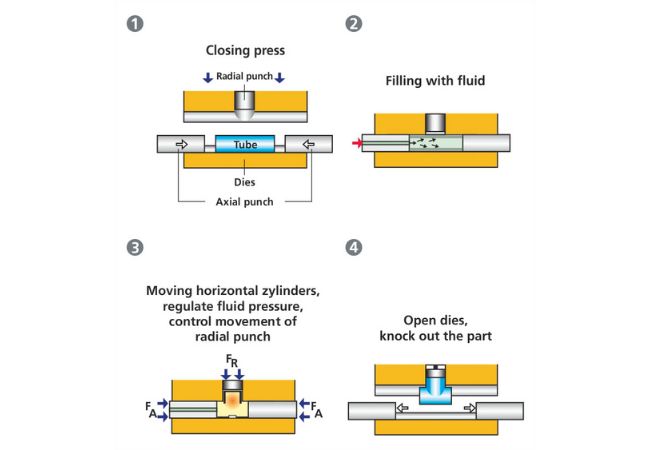

Processus d’hydroformage étape par étape

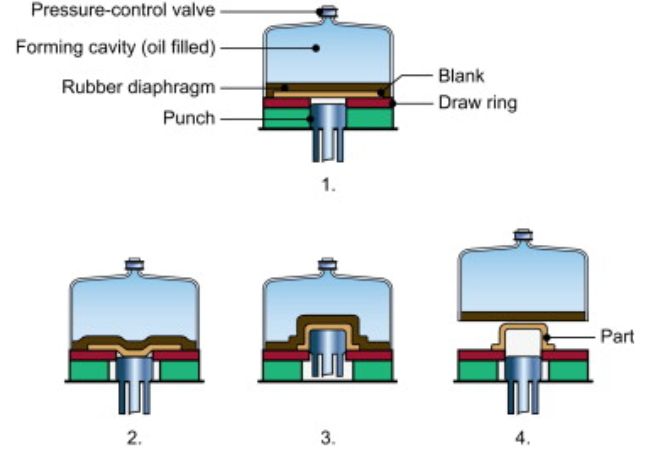

Étape 1 : Configuration du système d’outillage de formage de métal par hydroformage

Dans l’hydroformage, vous utiliserez l’élément de poinçon supérieur. Encore une fois, vous devez noter que la chambre d’hydroformage se compose de :

- Tampon d’usure

- Chambre de formage

- Système d’huile hydraulique sous pression

- Diaphragme en caoutchouc

- Les éléments de matrice inférieure peuvent être remplacés par un anneau et un poinçon

- Un piston hydraulique maintiendra l’élément de matrice inférieure

- Le système de poinçonnage a un support de blanc autour ou un anneau

Étape 2 : Placer le métal pour l’hydroformage et commencer la fabrication

Placez un métal noir sur l’anneau pour démarrer le processus d’hydroformage.

Une fois le blanc en place, abaissez lentement la chambre à huile. Ensuite, fermez la presse.

Vous appliquez la pression d’huile sur la chambre de poinçon supérieure tout en soulevant le poinçon de l’anneau de la chambre de poinçon supérieure.

Grâce au matériau en caoutchouc utilisé pour fabriquer la chambre d’outillage d’hydroformage de poinçon supérieur, le blanc métallique est formé en un moule de produit final sans imperfections de surface qui seraient souvent formées par d’autres méthodes de formage telles que l’estampage.

N’oubliez pas que le diaphragme supporte tout le métal blanc.

À la fin du processus, le métal blanc ressemblera au système d’outillage. C’est-à-dire, à la forme du poinçon dans l’hydroformage.

Une fois que le composant final prend forme, la chambre d’élément de poinçon supérieur est dépressurisée. Généralement, la dépressurisation marque la fin du cycle d’hydroformage.

Étape 4 : Finaliser le processus de formage de métal par hydroformage

À ce stade, la chambre d’élément de poinçon supérieur est levée après que la pression de la chambre a été relâchée.

Enfin, vous abaissez le poinçon laissant derrière une pièce finie.

Étapes du processus d’hydroformage[/caption>

Étapes du processus d’hydroformage[/caption>

Comparaison entre l’hydroformage de feuilles et l’hydroformage de tubes

Aujourd’hui, le formage de feuilles métalliques et le formage de tubes par hydroformage sont deux techniques de fabrication courantes.

Mais, comment ces techniques d’hydroformage se comparent-elles exactement :

Processus d’hydroformage de feuilles

Le métal blanc est placé sur la presse d’hydroformage. Ensuite, une pression est appliquée sur ce matériau pour le forcer à prendre la forme du moule / poinçon sur lequel il est pressé.

En raison de sa polyvalence, le processus est populaire dans ; la production d’énergie terrestre, la défense, le médical et l’aérospatiale entre autres.

Processus d’hydroformage de feuilles

Processus d’hydroformage de feuilles

Ces industries sont connues pour avoir besoin de pièces spécialisées ayant des formes et des conceptions très complexes.

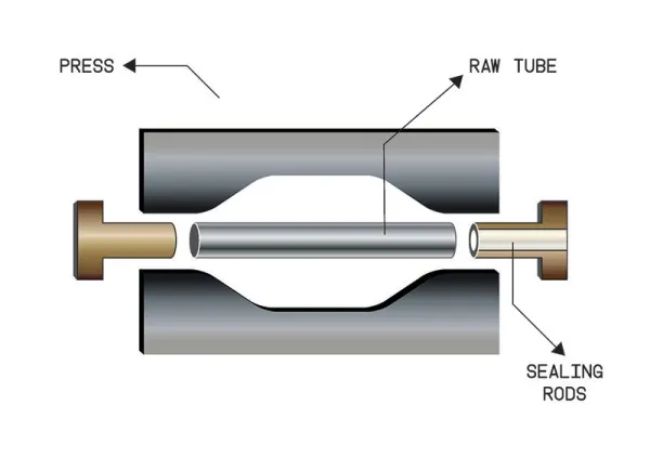

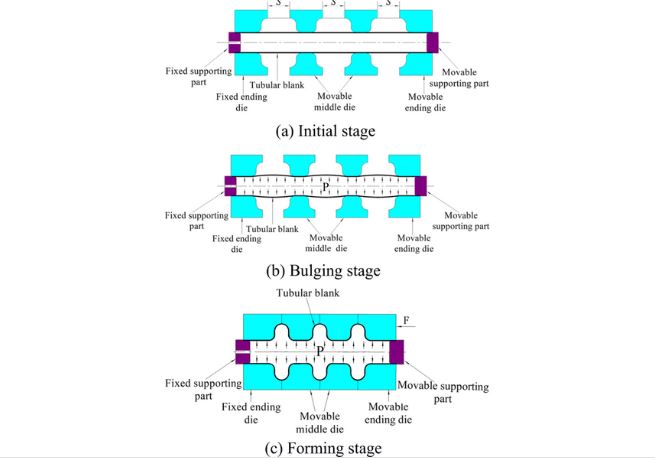

Processus d’hydroformage de tubes

Il doit son nom au tube métallique qui est utilisé dans le processus d’hydroformage. Habituellement, ce processus est utile dans les industries aérospatiale et automobile qui ont une demande énorme pour des pièces de tubes.

Pendant le processus de formage, de l’huile hydraulique est forcée dans le tube et pressurisée de sorte que le tube puisse ressembler à la forme de la matrice environnante.

Le meilleur, ce processus peut produire différentes formes, longueurs et poids de tuyaux et de câbles.

Encore une fois, l’industrie automobile a utilisé le formage de tubes pour fabriquer des pièces automobiles plus sûres et plus légères.

L’hydroformage est utilisé en raison de sa simplicité et de sa précision dimensionnelle plus élevée, de la solidité des pièces et de la rigidité.

Processus d’hydroformage de tubes

Processus d’hydroformage de tubes

Facteurs déterminant le coût du formage de métal par hydroformage

Dans tout processus de fabrication métallique, il est nécessaire de contrôler les coûts de fabrication. C’est le seul moyen pour les fabricants de rester compétitifs dans l’industrie.

Outils dans l’hydroformage

Vous aurez besoin d’un anneau de maintien et d’un poinçon.

Généralement, le diaphragme en caoutchouc et la chambre de matrice supérieure (sous pression) agissent comme matrice femelle. En conséquence, cela réduit le coût de l’outillage pour l’hydroformage d’environ 50% par rapport à d’autres méthodes.

Le matériau utilisé pour la fabrication des outils d’hydroformage est la fonte.

La fonte est relativement moins chère que l’acier trempé qui est souvent utilisé dans le poinçonnage profond. De plus, les outils d’hydroformage sont également simples et faciles à installer, ce qui rend le processus plus rapide et plus efficace.

Coût de développement

L’hydroformage peut accommoder les changements de type de matériau et de spécification d’épaisseur des parois.

Cela réduit le coût de développement car il n’y a pas besoin de créer de nouveaux outils par rapport au poinçonnage profond.

Réduction du temps de presse

Dans le poinçonnage profond, plusieurs cycles de presse sont nécessaires pendant le fonctionnement.

Dans l’hydroformage, cependant, un seul cycle peut atteindre jusqu’à 60 à 70% de réduction par rapport à une réduction de 35% à 45% dans le poinçonnage profond.

Coût de finition

Les industries telles que l’aérospatiale et la médecine nécessitent souvent un degré plus élevé de finition de surface. Le poinçonnage profond laisse des marques de rayures sur les pièces finies.

L’hydroformage élimine les imperfections de surface sur la pièce, ce qui réduit à son tour le coût de finition des pièces.

D’autres facteurs comprennent :

- Le coût des matières premières utilisées pour l’hydroformage

- Le coût d’installation des équipements, outils et machines nécessaires dans le processus d’hydroformage

- Les coûts de soudage et de finition dans les cas où le produit final ne répond pas aux normes de finition requises.

- Coût de la main-d’œuvre

- La complexité de la conception de la pièce à hydroformer.

Applications du processus d’hydroformage

La technique de fabrication de métal par hydroformage joue un rôle essentiel dans de nombreuses industries :

Industrie aérospatiale – l’hydroformage est utilisé dans la production de pièces de rechange pour les stations de réparation de la FAA, les pièces de système de chargement telles que les cadres, les bourrelets, les nervures et les supports, les bacs à filtre à huile, les retenues de lentilles, les boîtiers de gyroscope et les réservoirs d’eau potable portables.

Industrie automobile – ils utilisent l’hydroformage pour fabriquer des toits, capots, panneaux, pièces de frein, protections de moteur, carters de transmission, disques de flexion, démarreurs pour voitures de course, collecteurs, réservoirs de carburant et couvercles de capteurs automobiles.

Génération d’énergie – l’industrie de la génération d’énergie terrestre utilise couramment des pièces en Haynes, Inconel et HastX pour fabriquer des pièces de rechange à travers des processus de fabrication par hydroformage.

Les matériaux sont résistants à la corrosion pouvant résulter de températures élevées d’échangeurs de chaleur d’échappement et de turbine à gaz industrielle.

Industrie de la santé – contenants en aluminium avec couvercles pour la stérilisation d’instruments chirurgicaux, réflecteurs, protections de lampes de salle d’opération et plateaux chirurgicaux.

Industrie de la défense – logements et échappements d’avions militaires, équipements de protection, réservoirs d’eau portables et couvercles de moteur.

Éclairage commercial – logements de ballasts et couvercles de boîtes électriques extérieures.

Industries de la restauration – machines à pop-corn commerciales, presse-agrumes et ustensiles de cuisson en métal claddé.

Plus de ressources:

Processus d’hydroformage – Source: Science Direct

Processus d’hydroformage – Source: JMP

Section FAQ

Quels Sont Les Deux Types D’hydroformage?

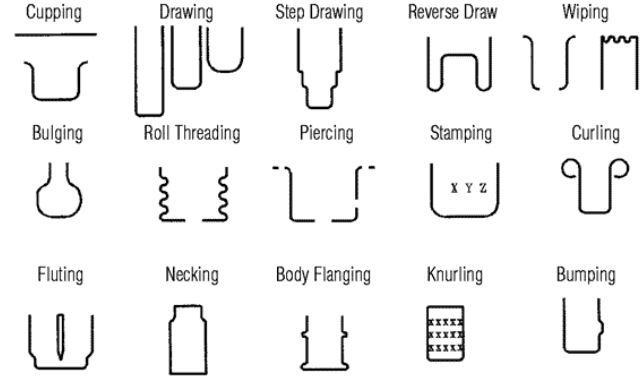

Il existe deux grandes catégories d’hydroformage, à savoir l’hydroformage de tubes et l’hydroformage de tôles en fonction de la géométrie de la pièce utilisée dans leur processus.

Ils sont ensuite subdivisés en sous-types avec différents processus, variables et exigences en équipement.

- Hydroformage de tubes : Tube à gaz chaud, électro-hydraulique, expansion de tubes, hybride, impulsif.

- Hydroformage de tôles : Cavité, Poinçon.

Qu’est-ce que l’hydroformage des tôles métalliques?

L’hydroformage des tôles métalliques est un type spécial de processus d’hydroformage profond qui implique l’utilisation de caoutchouc haute pression.

Le caoutchouc est utilisé pour mouler et façonner les pièces métalliques.

Dans ce processus, vous placez une feuille de métal sur une matrice avant que l’eau à haute pression ne la force vers le bas pour qu’elle ressemble à la forme du moule.

Quels Sont Les Formes D’hydroformage Des Tôles?

L’hydroformage des tôles a deux formes principales d’hydroformage. Il s’agit de l’hydroformage de tôle en cavité et de l’hydroformage de tôle de poinçon.

Ces formes peuvent être subdivisées comme suit :

i. Cavité : Multi-étape, Double blanc, Hydroformage chaud, Électro-hydraulique, Hydroformage de gaz chaud, Matrice mobile/contre-poinçon et Hydroformage impulsif.

ii. Poinçon : Simple blanc hybride, Hydroformage de gaz chaud, Double blanc hybride, Multi-étape, Hydroformage impulsif, Hydroformage chaud.

Quel Est Le But De L’hydroformage?

L’objectif de l’hydroformage est de remplacer l’ancien processus de poinçonnage en profondeur qui créait des pièces en plusieurs morceaux avant de les souder ensemble.

Avec l’élimination du processus de soudage, il peut être utilisé pour créer des pièces, des formes et des contours complexes.

Quel Fluide Utilisez-vous Dans l’hydroformage?

L’hydroformage utilise de l’huile hydraulique dans ses processus. Cela est dû au fait que l’huile hydraulique peut supporter des pressions élevées et produire une force suffisante pour presser un moule.

Quels Matériaux Sont Adaptés à L’hydroformage?

- Aluminium

- Laiton

- Acier inoxydable

- Cuivre

- Inconel

- Matériaux spéciaux tels que le Hastelloy, l’acier à haute teneur en nickel, le Waspaloy

Y a-t-il des Tolérances Recommandées et une Finition Dans le Processus D’hydroformage?

L’hydroformage peut répondre aux normes aérospatiales de tolérance qui sont généralement d’environ 0,76 mm pour les tôles métalliques.

Cette capacité de tolérance le rend applicable dans presque toutes les industries d’application.

L’hydroformage élimine également les rayures qui seraient autrement laissées par les méthodes traditionnelles de pressage, offrant ainsi une finition plus lisse pour les pièces formées dans le processus.

Conclusion

De toute évidence, l’hydroformage est une technique polyvalente de fabrication de métaux que vous pouvez adopter dans pratiquement toutes les industries. Avec une conception de produit soigneuse, il s’agit d’une solution rentable dans la fabrication de métaux. Contactez KDM maintenant pour tous vos processus d’hydroformage.