Le polissage électrolytique est un processus de finition métallique utilisé sur des métaux tels que l’acier inoxydable et l’aluminium.

Ce guide couvre les bases du processus d’électropolissage, en discutant de ses avantages et de son importance dans le but de vous aider à comprendre le polissage électrolytique et de fournir des conseils utiles pour le faire correctement.

Qu’est-ce que le polissage électrolytique?

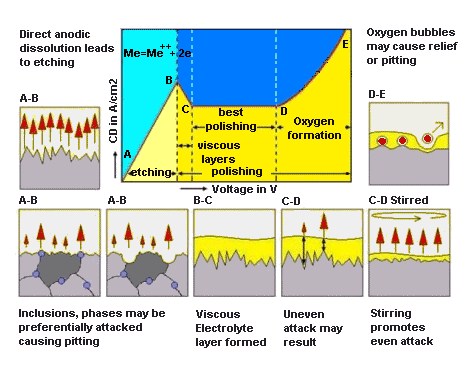

Figure 1 – Polissage électrolytique

Couramment utilisé dans la travail du métal et le traitement chimique, le processus de gravure électrochimique utilise un courant électrique pour graver sur les électrodes de matériau.

Un agent oxydant peut être appliqué pendant la procédure pour fournir un revêtement conforme ou une protection contre la corrosion. Une tension continue connecte l’anode et la cathode. Un courant électrique circule entre eux, provoquant la libération d’ions métalliques de la surface de travail.

Des changements au niveau moléculaire se produisent créant une finition miroir dans le but de créer une surface plus lisse et plus attrayante.

De plus, il améliore la résistance à la corrosion et la précision dimensionnelle et est réalisé en éliminant des bavures ou des couches microscopiques. De nombreux matériaux peuvent être traités de cette manière, tels que l’acier inoxydable, l’argent, le zinc et le titane.

Les propriétés techniques améliorées comprennent la précision dimensionnelle, la rugosité de surface et les matériaux de revêtement. Le polissage électrolytique a des avantages et des inconvénients.

Comment fonctionne le polissage électrolytique?

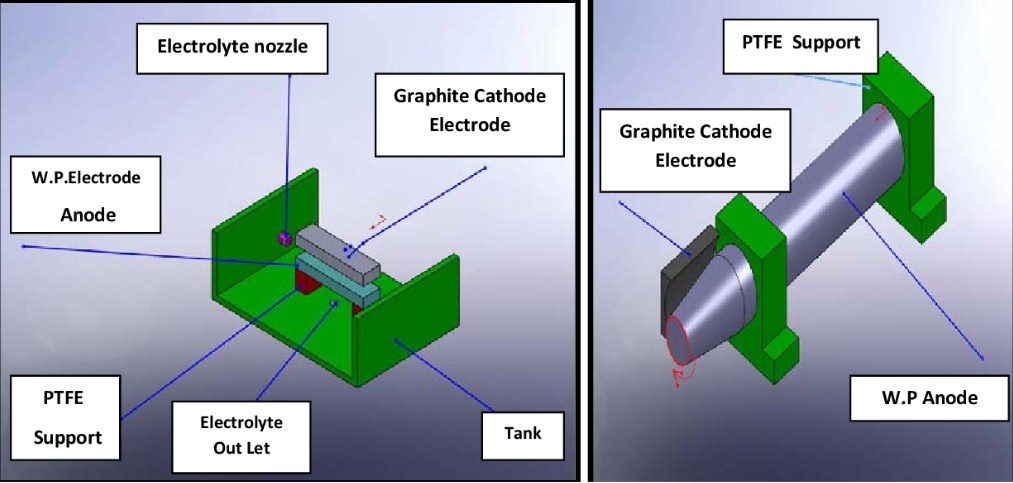

Figure 2 – Système de travail de polissage électrolytique

Comprendre le processus aide à la finition et à la fabrication des produits. Nous discuterons ci-dessous des étapes nécessaires du polissage électrolytique.

Prétraitement:

Les surfaces métalliques sont préparées en éliminant la saleté et la graisse avec un solvant de dégraissage et des chiffons. Pour de meilleurs résultats, les substances doivent être complètement éliminées et les électrodes connectées à la surface métallique.

Réaction anodique:

La dissolution anodique est utilisée. Un courant électrique est injecté dans la surface métallique via des électrodes qui forme une réaction chimique avec certaines substances du matériau.

Une tension électrique est créée entre deux points différents. Les électrons se déplacent de l’anode négative à la cathode positive, et circulent à travers la surface métallique et réagissent dans un processus appelé électrolyse.

Oxydation:

L’oxydation se produit lorsque l’oxygène se fixe aux particules atomiques de la surface métallique et augmente la conductivité électrique qui permet à davantage de particules d’être éliminées pendant le processus.

Les métaux réagissant à l’air n’ont généralement pas ce problème. Gardez cela à l’esprit lors de la manipulation d’articles spécialisés.

Élimination:

Une réaction électrochimique se produit entre les éléments attachés et les électrodes. Des ions sont libérés lors de l’électrolyse. Les particules positives ou négatives sont enlevées, et le courant les aide à s’attacher à l’électrode opposée.

De plus, elles trouvent un moyen de sortir de la surface sur laquelle nous travaillons pour libérer les substances indésirables et viser les meilleurs résultats en électropolissage et en finition métallique. Les électrons qui se déplacent à travers la surface métallique créent une finition brillante.

Rinçage:

Les surfaces métalliques doivent être soigneusement rincées. Utilisez de l’eau déminéralisée pour éliminer les ions restants, ce qui complète l’étape de nettoyage par électropolissage. Laissez quelques minutes pour le séchage avant de continuer.

Revêtement protecteur:

Dans certains cas, un revêtement protecteur est nécessaire pour protéger la surface métallique de l’oxydation et de la corrosion. Sous des températures élevées ou une humidité élevée, exposer des substances à l’électropolissage augmente leur réactivité électrique.

Pour des fins industrielles et médicales, le revêtement est la meilleure pratique – par exemple, dans le domaine dentaire, il assure que les zones traitées conservent des propriétés de qualité.

L’inspection est importante:

Le processus de polissage électrolytique se termine par une inspection visuelle. Les particules restantes ou les impuretés sont évaluées sur la surface métallique.

Le prétraitement est important pour la plupart des matériaux et métaux, car l’inspection détermine si les spécifications initiales ont été respectées. Les propriétés souhaitées après l’électropolissage sont vérifiées. Des exemples sont des finitions de surface améliorées, des bords plus lisses ou une luminosité accrue.

Lorsque les résultats répondent aux critères, le processus est considéré comme terminé pour les surfaces métalliques nécessitant une finition.

| Étape | Description | Matériaux/Utilisations Exemples | Importance |

| 1. Prétraitement | Les surfaces métalliques sont préparées par dégraissage et électrodes fixées. | Tous types de métaux | Assure un nettoyage adéquat et une connexion électrode pour un électropolissage efficace. |

| 2. Réaction anodique | L’électrolyse dissout matériellement à travers l’injection de courant électrique des électrodes. | Tous types de métaux | Facilite l’élimination des substances indésirables, entraînant une surface lisse et polie. |

| 3. Oxydation | L’oxygène augmente la conductivité électrique, permettant l’élimination des particules. | Métaux réactifs à l’air | Améliore la précision, les performances et l’apparence de la surface électropolie. |

| 4. Retrait & Rinçage | Les ions libérés pendant l’électrolyse sont retirés et les surfaces sont rincées avec de l’eau déminéralisée. | Tous types de métaux | Assure une finition propre et brillante ressemblant à un processus de mini-électroplacage. |

| 5. Revêtement Protecteur | Protège la surface métallique de l’oxydation et de la corrosion avec un revêtement, surtout dans des conditions défavorables. | Applications industrielles et médicales | Préserve la qualité des surfaces métalliques traitées, empêchant la corrosion et maintenant les propriétés souhaitées. |

| 6. Inspection Finale | Inspecte les particules/impuretés pour garantir que les spécifications et propriétés souhaitées sont remplies, concluant le processus. | Tous types de métaux | Vérifie que le processus d’électropolissage a réussi à atteindre les résultats souhaités. |

Étapes du processus d’électropolissage

Facteurs clés qui influent sur le processus de polissage !

Beaucoup d’entre nous savent que le polissage électrolytique est un processus unique. Comparé à d’autres processus de finition des métaux, c’est différent. Son nom suggère qu’il utilise un courant électrique direct et que le courant passe entre une anode et une cathode.

Cependant, la surface métallique d’une pièce se décompose et une finition de précision est obtenue, ce qui ne peut être réalisé uniquement à travers des techniques abrasives. Quels facteurs doivent être pris en compte pour le polissage électrolytique ? Explorons-en quelques-uns.

§ Composition chimique de la solution électrolytique

La composition chimique est importante pour la solution électrolytique, car c’est un paramètre clé qui affecte l’uniformité et la qualité de la finition de surface par électropolissage.

Une quantité insuffisante peut entraîner des temps de polissage plus longs, tandis qu’une quantité excessive peut provoquer la corrosion de la surface métallique.

Une concentration chimique excessive peut entraîner des problèmes potentiels, et le mélange idéal dépend du matériau de la pièce. Pour l’acier inoxydable, de l’acide chlorhydrique avec 1 à 2 grammes d’additifs suffit.

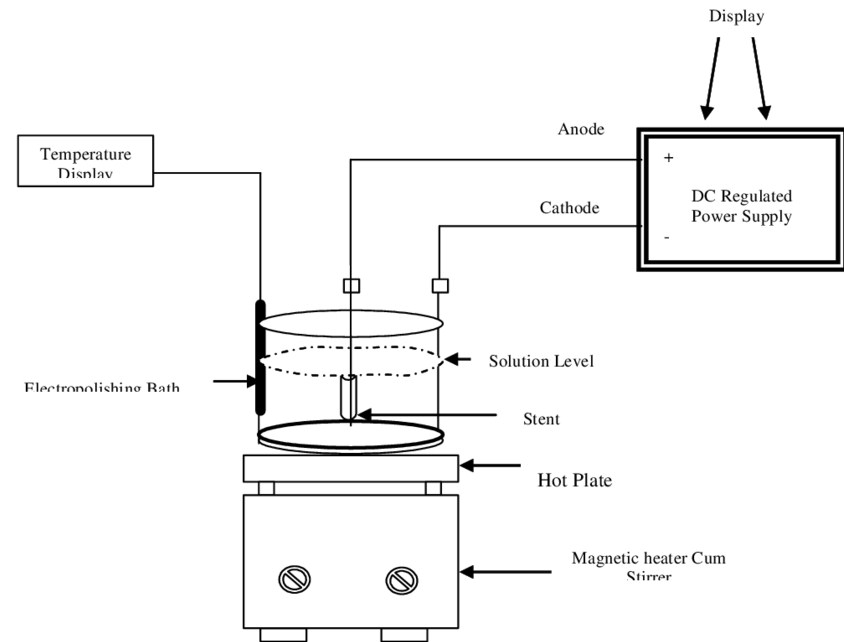

§ Température de la solution électrolytique

La température joue un rôle significatif dans le processus de polissage, car elle est importante pour la solution électrolytique. Une température supérieure à la température ambiante est efficace pour la finition des métaux. Cependant, des températures trop élevées peuvent entraîner des pannes électriques.

Des risques opérationnels peuvent survenir en raison de la décomposition électrolytique. Les machines d’électropolissage commerciales ont un contrôle de température. Des ajustements peuvent être effectués pendant le polissage et jusqu’à 30 degrés Celsius sont idéaux pour obtenir des résultats satisfaisants.

Les niveaux de température souhaités varient selon les matériaux. Des vérifications fréquentes sont recommandées pour éviter les risques et un fournisseur certifié est le meilleur choix pour un processus de polissage de haut niveau.

§ Densité de Courant Appliquée

La densité de courant appliquée dans la plage de 2 à 5 ampères par décimètre carré est cruciale car elle affecte à la fois la qualité et la durée du processus de polissage. Les fabricants doivent concevoir des alimentations électriques moins puissantes.

Le type de courant alternatif est préféré, et des cellules divisées efficacement pour les alimentations électriques en courant alternatif / continu sont utiles. Nous recommandons des machines précises d’un fournisseur fiable car la densité de courant dépend de la taille des anodes et cathodes.

Mesurer et évaluer les tailles avant de commencer permet de gagner du temps et garantit des produits finis précis.

§ Surface de la Pièce à Travailler

La taille de la surface est cruciale dans le polissage électrolytique. Les surfaces plus grandes nécessitent des niveaux d’énergie de courant plus élevés. Les surfaces plus petites nécessitent des sorties plus faibles. La taille du lot dépend de facteurs tels que la distribution de la densité de courant. Augmenter la surface ajoute de l’épaisseur.

De plus, le nombre indique la taille des composants métalliques dans le processus, les surfaces plus grandes nécessitant plus de temps pour compléter les tâches mais les surfaces plus petites moins de temps. Calculez la surface totale couverte pour déterminer le temps nécessaire.

Les fabricants trouvent souvent le bon équilibre entre l’efficacité et la qualité du produit, en tenant compte du type de produit et de l’utilisation prévue.

§ Matériau de la Pièce à Travailler

Le matériau est important pour le processus de polissage global. Les différents métaux prennent des temps différents pour être polis. L’acier inoxydable est un choix populaire en raison de sa faible teneur en carbone, le rendant adapté au polissage électrolytique.

Les alliages de laiton et de fer-nickel, bien que moins adaptés, ont leurs propres avantages et inconvénients opérationnels.

L’acier inoxydable pourrait nécessiter moins de couverture manuelle de la surface, mais le laiton pourrait nécessiter une couverture plus importante. Le choix du matériau est essentiel pour l’efficacité et la finition.

§ Durée du Processus de Polissage Électrolytique

La durée dépend des paramètres de traitement spécifiques. Pour l’acier inoxydable électropolissé, le temps dépend de la densité de courant appliquée. Une distribution inégale de l’énergie entraîne des temps de processus plus longs et peut nécessiter plus d’implication manuelle.

Un bon placement et conception des électrodes garantissent une production maximale. Distribuez le courant de manière égale sur toute la surface. La circulation directe peut être plus efficace pour éliminer les accumulations potentielles ou les processus en couches.

Les machines correctement choisies réduisent la durée du processus. Vous devriez prendre en compte les principaux facteurs, la précision de l’agitation, de l’agitation et de la conception mécanique lors de la prise de décisions.

§ Agitation de la Solution Électrolytique

La solution électrolytique garantit la précision pendant le processus de polissage électrolytique, et agiter le bain chimique est souvent important car cela permet une distribution uniforme du courant électrique.

Sans obstruction, le courant atteint toutes les parties de la surface et l’agitation élimine les bulles d’hydrogène accumulées résultant de l’électrolyse, ce qui pourrait perturber le processus continu du système.

| Facteur | Importance | Conditions Idéales ou Recommandations |

| Composition Chimique de la Solution Électrolytique | Détermine l’uniformité et la qualité de la finition de surface | Utilisez 1-2 g d’additifs dans l’acide chlorhydrique avec de l’acier inoxydable; Évitez la surconcentration pour prévenir la corrosion. |

| Température de la Solution Électrolytique | Influence l’efficacité et la sécurité du processus de polissage | Maintenez à 30 °C; Ajustez la température par matériau; Vérifications fréquentes pour la sécurité; Utilisez un fournisseur certifié pour un meilleur polissage. |

| Densité de Courant Appliquée | Affecte la qualité et la durée du processus de polissage | 2-5 A/dm², alimentations en courant alternatif; Machines précises; Fournisseurs fiables; Mesurez et évaluez les anodes/cathodes avant le démarrage. |

| Surface de la Pièce à Travailler | Détermine les niveaux d’énergie nécessaires pour le polissage | Surfaces plus grandes: niveaux d’énergie de courant plus élevés; Surfaces plus petites: sorties plus faibles; Calculez la surface totale pour déterminer le temps de polissage. |

| Matériau de la Pièce à Travailler | Affecte le processus de polissage global, l’efficacité et la finition | Le choix du matériau est important pour l’efficacité et la finition; Acier inoxydable: faible teneur en carbone adapté au polissage électrolytique. |

Durée du Processus de Polissage ÉlectrolytiqueDépend des paramètres de traitementLe temps et la production dépendent de la densité du courant, de l’emplacement de l’électrode & de la conception, d’une distribution égale du courant sur la surface ; utilisez des machines adaptées pour réduire le temps du processus.Agitation de la Solution ÉlectrolytiqueAssure la précision pendant la procédure d’électro-polissageRemuez souvent le bain chimique pour une distribution uniforme du courant et l’élimination des bulles d’hydrogène; Utilisez un agitateur à haute intensité pour de meilleurs résultats; Les résultats varient en fonction du matériau/conception de la pièce.

Facteurs Clés Affectant le Processus de Polissage Électrolytique

Matériaux et Équipements Nécessaires pour le Polissage Électrolytique!

Le polissage électrolytique necessite des materiaux et des equipements spécifiques pour garantir des résultats de qualité. Comprendre les exigences peut faire gagner du temps. Voici une liste des matériaux et équipements essentiels :

Machine de Polissage Électrolytique :

La Machine de Polissage Électrolytique est un élément vital pour ce processus car elle fournit la tension pour créer un courant qui accélère les réactions électrochimiques avec les pièces métalliques.

Utilisez-en une avec une capacité et une régulation adéquates. En 2020, le prix de la machine de polissage électrolytique était d’environ €1400. Les modèles plus chers offrent de meilleurs résultats et économisent du temps par rapport au polissage manuel.

Alimentation Électrique :

L’alimentation électrique contrôle et ajuste le flux de courant. Différents types d’options de contrôle de sortie sont disponibles et varient en termes de rentabilité. Utilisez des sources d’alimentation CC avec une tension ajustable.

Solution de Polissage Électrolytique :

Il s’agit d’une solution chimique qui sert d’électrolyte, et sa composition dépend des pièces à polir; contenant des agents oxydants et des agents oxydants tels que des chromates ou des nitrates.

Les niveaux de concentration dépendent de plusieurs facteurs. Les concentrations plus élevées donnent de meilleurs résultats. Choisissez une solution avec un pH équilibré.

Fil ou Électrode de Polissage en Acier Inoxydable :

Une électrode agissant en tant que cathode pendant une réaction électrochimique transfère les électrons pour le processus, également connue sous le nom de cathode.

Elle contrôle également le potentiel, le mouvement et le débit de l’électrolyte tandis que les fils en acier inoxydable ont un diamètre compris entre 0,25 mm et 3,0 mm.

Les électrodes en fil d’acier inoxydable assurent une bonne distribution du courant électrique et offrent une résistance à la corrosion dans l’électrolyte.

Récipient en Verre ou en Plastique pour contenir la solution :

Un récipient suffisamment grand pour contenir les pièces à polir doit résister à l’électrolyte et à la corrosion; le récipient doit être profond et étroit pour maintenir l’interaction entre les pièces dans la solution. Pour une utilisation prolongée, il doit être non conducteur et avoir un joint hermétique.

Source d’Eau pour le Rinçage :

Les pièces électro-polies nécessitent un rinçage approprié. Utilisez une source d’eau fraîche pour le rinçage. Le rinçage élimine les débris et les résidus d’électrolyte. Utiliser de l’eau déionisée ou distillée pour éviter tout contact des minéraux et produits chimiques avec les pièces, ce qui se traduit par des performances améliorées.

Gants et Lunettes de Protection :

La sécurité est essentielle pendant l’électro-polissage. Portez des gants pour vous protéger contre les contaminants nocifs. Les lunettes de protection protègent vos yeux et préviennent les éclaboussures dangereuses. Les lunettes de protection sont nécessaires lors de la manipulation de matériaux et d’équipements.

Papier ou Tissu Abrasif :

Le papier ou le tissu abrasif peut lisser les surfaces en acier inoxydable et préparer la surface pour des résultats optimaux.

Roue de Polissage :

Envisagez une roue de polissage pour les touches finales. Bien qu’optionnelle, elle peut être utile pour affiner les pièces déjà polies. Utilisez-la avec un composé de polissage pour éliminer les résidus et obtenir un aspect plus esthétique. Certains modèles ont deux tailles de roue de polissage pour plus d’efficacité.

Pinces en Métal ou en Plastique :

Les pinces en métal ou en plastique sont utiles pendant l’électro-polissage car elles assurent une manipulation facile et sûre tout en réduisant le contact entre la pièce et votre peau.

Minuteur ou Chronomètre :

Un minuteur est nécessaire pour l’électro-polissage afin de mesurer les intervalles de temps avec précision. Les intervalles de temps dépendent du type de métal, de la taille et de la forme. Les niveaux de concentration affectent aussi le timing. Un minuteur précis fait gagner du temps à long terme.

Solution de Nettoyage pour le Nettoyage Final :

Nettoyez les pièces électro-polies avec une solution douce. Utilisez de l’alcool ou du vinaigre dilué. Un nettoyage adéquat est crucial pour des résultats optimaux, car il élimine les résidus restants. Nettoyez les pièces avant de les utiliser dans d’autres applications.

Étapes du Polissage Électrolytique!

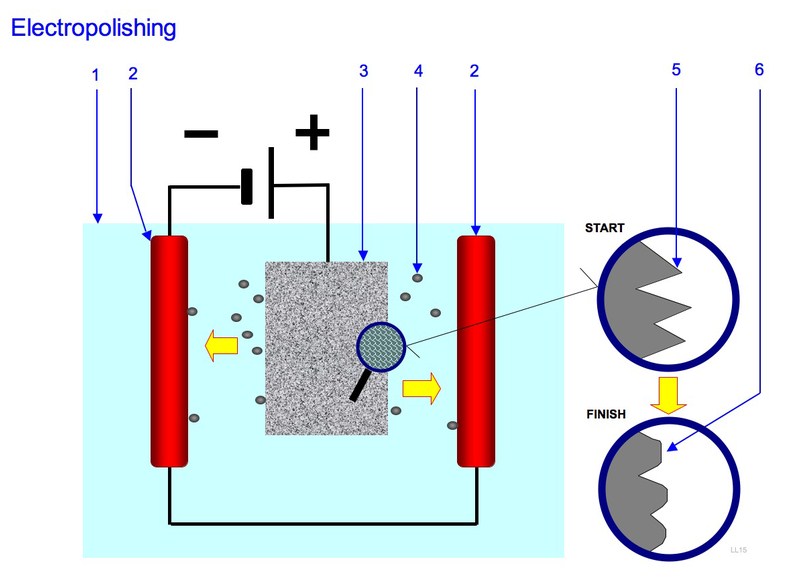

Figure 3 – Étapes du Polissage Électrolytique

Apprenez les matériaux et outils. Comprenez le processus. Le polissage électrolytique élimine les marques pour former une surface uniforme qui fonctionne sur des petits et moyens objets, par exemple, des bijoux et des pièces automobiles. Suivez ces étapes pour un poli parfait :

§ Apprenez les Bases du Polissage Électrolytique

Utilisez une alimentation en tension et un courant électrique. Sélectionnez des solutions acides ou alcalines qui permettront des changements électrochimiques sur une pièce à travailler.

Le polissage électrolytique est utilisé pour améliorer l’apparence des composants bruts. Utilisez l’électrodéposition. Éliminez les bavures ou lissez les décolorations issues de traitements thermiques.

§ Préparez la Pièce à Travailler

Dégraissez les pièces à travailler avec un détergent non ionique. Utilisez un nettoyeur ultrasonique. Pour de meilleurs résultats, rincez à l’eau puis séchez pour éviter les bulles d’air.

Le matériau du substrat et son traitement varient aucas–par–cas, il est important de le reconnaître. Consultez les instructions spécifiques avant de tremper ou d’électroplaqer.

§ Choisissez la Solution Électrolytique

Sélectionnez soigneusement la solution électrolytique. Toutes les solutions ne conviennent pas à toutes les pièces; il est important de reconnaître la différence. Parfois, une solution alcaline est meilleure. D’autres fois, une solution acide fonctionne mieux. Pour décaper le chrome, utilisez une solution électrolytique à base d’acide.

§ Choisissez le Matériau de l’Anode

Pensez à l’élément cathodique. Il existe de nombreux matériaux d’anode, tels que l’acier inoxydable, le titane, et d’autres alliages.

Lematériel anodique affecte lacharge électrique, et les anodes plaquées auchrome–portent plusde courantque letitane pourpassiverlasurface.

§ Définissez la Densité de Courant et la Température

La densité de courant actuelle, qui détermine le courant électrique dans un électrolyte, est la résistance électrique par pouce carré et est mesurée en mA/pouce carré.

Maintenez la constante pour une finition uniforme et choisissez la bonne température car la chaleur augmente l’efficacité. Ne dépassez pas les limites pour éviter d’endommager la surface.

§ Connectez la pièce et l’anode à la source d’alimentation

Tout d’abord, connectez les extrémités de la source d’alimentation à l’anode et à la pièce à travailler. Une extrémité sera positive, l’autre négative.

Avant de polir, rappelez-vous que plus de courant augmente l’électrolyse. Trouvez une plage de courant confortable pour éviter la décoloration et les imperfections de surface.

§ Surveillez le processus de polissage

Vérifiez régulièrement la pièce sous un microscope. Évaluez si la corrosion est uniforme ou si certaines zones nécessitent plus d’attention.

Utilisez un microscope conçu à des fins de contrôle qualité. Les microscopes standards peuvent ne pas avoir la puissance nécessaire pour voir les pièces électroplaquées.

§ Rincez et séchez la pièce polie

Éliminez les traces de solution de polissage des pièces et séchez-les dans un environnement sans poussière et sécurisé.

Un lavage régulier entre les étapes peut limiter le risque de contamination croisée, ce qui aide à électropolir les composants en acier inoxydable sans imperfections visibles.

§ Inspectez et évaluez la surface polie

Lorsque vous êtes satisfait, prenez un moment pour évaluer la luminosité de la surface polie. Décidez si le produit fini répond aux exigences.

Surveillez périodiquement et familiarisez-vous avec les spécifications désirables afin de poursuivre la perfection sur la finition électrolytique professionnelle !

Résolution des problèmes courants !

Travailler sur des projets de polissage électrolytique et résoudre les problèmes courants tels qu’ils surviennent permet de progresser.

Identifier, détecter, et corriger les erreurs pour gagner du temps et de l’argent; suivez ces conseils pour le dépannage EP !

Vérifiez la composition et l’état de l’électrolyte.

Assurez-vous que l’électrolyte est frais et exempt de particules pour garantir des résultats précis. Vous devriez mesurer les niveaux de pH et la gravité spécifique. Remplacez après 30 à 50 cycles ou s’il est exposé trop longtemps.

Inspectez l’équipement et les matériaux.

Assurez-vous du bon fonctionnement avant de commencer un projet. Vérifiez la cuve, l’alimentation électrique et les électrodes. Recherchez l’usure de surface.

Vérifiez les paramètres d’alimentation.

Le réglage impacte la taille du matériau, la complexité de la surface et doit être configuré avec la bonne alimentation électrique. Évitez de régler les températures de fonctionnement trop haut et maintenez une température de fonctionnement adaptée.

Revoyez les paramètres de polissage.

Les réglages d’alimentation impactent les performances, il est donc important de passer en revue le taux d’agitation et la vitesse. Maintenez des numéros et des unités cohérents pour éviter les divergences qui peuvent entraîner des résultats inégaux ou des dommages.

Dépannez les problèmes d’électrode.

Inspectez régulièrement les électrodes car de petites particules ou de la saleté peuvent affecter la distribution du courant. Des résultats inégaux peuvent se produire, il est donc recommandé de remplacer ou de nettoyer les anciennes électrodes pour des résultats optimaux.

Enquêtez sur d’autres facteurs possibles.

Vérifiez la tension, le courant, la composition du matériau et la température. Assurez-vous du bon fonctionnement de l’électrode et corrigez les paramètres incorrects pour de meilleurs résultats de projet EP.

Applications du polissage électrolytique !

Figure 4 – Application du polissage électrolytique

De nombreuses industries utilisent aujourd’hui le polissage électrolytique pour atteindre les sorties désirées avec lui. Explorons ses applications et son utilisation pratique.

Préparation d’échantillons métallographiques

Le polissage électrolytique a de nombreuses utilisations dans ce domaine et traite les métaux pour un examen microscopique. Les techniques modernes d’électrographie ont progressé pour aider les laboratoires d’analyse à créer de nouvelles solutions.

Finition de surface des pièces métalliques

Électropolissage traite les surfaces métalliques et produit des surfaces polies et brillantes. Courant électrique circule à travers des liquides conducteurs, impliquant des réactions ioniques.

Une réaction électrochimique se produit en décomposant les fines couches de surface métallique avec certains produits chimiques liquides.

Préparation de surface pour galvanoplastie

Traitements thermiques et processus mécaniques sont utilisés pour appliquer des finitions plaquées décoratives ou protectrices. Mais, vous risquez de ne pas obtenir des résultats constants.

Utilisez l’électropolissage pour la préparation de surface afin d’obtenir une couverture uniforme et une réduction minimale.

Élimination des défauts de surface

Les processus de nettoyage électrochimique sont efficaces pour éliminer les imperfections de surface telles que la corrosion. Aucun dommage n’est causé aux matériaux par l’élimination des composés organiques et inorganiques. Dans certains domaines, il élimine les particules d’oxydation.

Nettoyage et décontamination

L’électrolytique polit nettoie divers produits qui entrent en contact avec des aliments ou du matériel médical.

Des courants électriques sont appliqués aux contenants ou surfaces métalliques, éliminant les huiles, les graisses et la rouille avec un effort minimal.

Nettoyage des soudures

Composants de soudage nécessitent un nettoyage intensif pour éliminer les contaminants avant un traitement ultérieur.

Le nettoyage des soudures ne compromet pas l’intégrité des matériaux et élimine les composés organiques et inorganiques des points de soudage.

Micro-usinage et micro-fabrication

L’électropolissage est une approche réalisable qui fonctionne avec les composants de micro-usinage et les pièces creuses. La précision est essentielle dans cette branche de fabrication.

Conclusion

L’électropolissage affine les métaux. De nombreuses industries obtiennent des finitions semblables à un miroir grâce à des techniques et procédés, pour lesquels KDMFab offre des services inestimables.

L’électropolissage en dentisterie et dans le secteur industriel donnent de bons résultats, offrant une large gamme de solutions.

KDMFab répond à vos besoins et possède des années d’expérience pour accueillir toutes les formes et tailles afin d’obtenir les meilleurs résultats. Un service client constant et une expertise sont fournis, faisant de leur produit imbattable pour les besoins en polissage.

Des finitions lisses sont très demandées alors que nous entrons dans l’ère moderne et KDMFab est idéal pour l’électrolytique polissage, vous aidant à exploiter son vaste