Le marché des métaux n’a cessé de se développer ces derniers temps. Les produits sont en constante innovation, et les fabricants eux-mêmes trouvent de nouvelles façons de développer des produits métalliques et de les utiliser.

Il n’est donc pas étonnant qu’un processus aussi innovant que la technique de moulage “lost foam” soit devenu si populaire. Lorsque vous avez besoin de mouler des matériaux et que les méthodes traditionnelles ne fonctionnent pas, cette méthode pourrait bien être ce dont vous avez besoin.

Dans cet article, nous examinerons le processus de moulage “lost foam” et ce qu’il offre, ainsi que quelques détails importants à garder à l’esprit lorsque vous envisagez de le mettre en œuvre.

Qu’est-ce que le Moulage Lost Foam?

Au fil des ans, ce processus a porté différents noms. Certains l’appellent le processus de polystyrène expansé, tandis que d’autres peuvent même le nommer “moulage par évaporation”. Néanmoins, la plupart des gens le connaissent sous son nom conventionnel – le moulage “lost foam”.

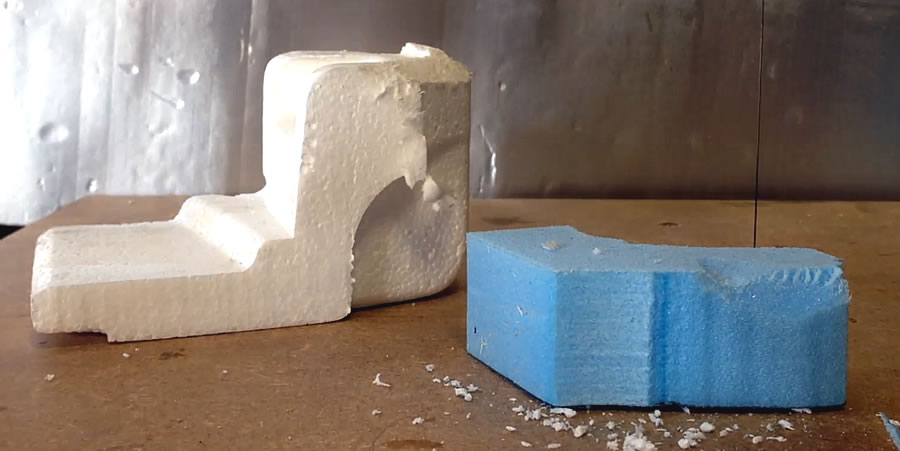

Ce processus est utile lorsque vous avez essayé différentes méthodes pour fabriquer des matériaux métalliques sophistiqués et complexes, mais que vous n’avez pas eu beaucoup de succès avec les procédés traditionnels. Ici, vous obtenez un moule en polystyrène expansé et découpez un motif – un peu comme vous le faites avec le moulage par injection traditionnel.

Ensuite, le moule est recouvert d’un matériau réfractaire en céramique et est enterré dans du sable lâche. Le revêtement permet de s’assurer qu’il est correctement séparé du sable environnant, puis du métal en fusion est versé dedans. Lorsque le métal remplit la cavité, il vaporise complètement la mousse, vous permettant d’obtenir la forme correcte pour le métal.

Les Principaux Composants du Moulage Lost Foam

Chaque processus nécessite des composants et des pièces qui les aident à fonctionner de manière optimale. Si vous envisagez de vous y engager, il est important d’être conscient de ces composants et de les mettre en œuvre pour garantir que l’ensemble de votre flux de travail est aussi fluide que possible.

Si vous cherchez à comment mouler de la mousse en utilisant le processus de moulage “lost foam”, voici quelques composants dont vous voudrez peut-être tenir compte de manière générale:

Préparez Votre Motif d’Origine

La première chose dont vous avez besoin est un motif pour votre processus de moulage “lost foam”. La plupart des fabricants utilisent du polystyrène expansé, créant un motif sophistiqué pour la pièce qu’ils aimeraient réaliser. Grâce à la facilité de découpe et de travail de ce matériau, vous n’aurez vraiment pas de problème ici.

Application d’un Revêtement Réfractaire

Un autre composant important pour le moulage de la mousse est le revêtement réfractaire. Ici, vous appliquez le revêtement sur le motif en mousse pour l’aider à améliorer ses caractéristiques générales de résistance à la chaleur.

Dans la plupart des cas, les fabricants combinent un liant avec du sable fin pour créer ce revêtement. Avec cela, la mousse peut accommoder le métal en fusion et ne pas se flétrir lorsqu’elle entre en contact avec la haute température de ce dernier. De plus, vous obtenez une surface beaucoup plus lisse pour la pièce que vous moulez.

Un Groupe de Modèles pour une Simplicité Améliorée

Ensuite, n’oubliez pas d’assembler différents modèles en mousse revêtus pour former un arbre ou un groupe. L’utilisation de systèmes d’alimentation assure que vous pouvez connecter ces modèles ensemble pour permettre au métal de couler et pour éliminer également tout matériau gazeux inutile.

Avec le groupe de modèles, vous êtes généralement en mesure de réaliser un processus lost foam beaucoup plus simple. Vous pourrez réaliser plusieurs pièces avec une seule coulée, et vous pourrez compter sur le système d’alimentation pour faire couler le métal de manière plus optimale.

Ajouter du Sable au Processus

Le sable est l’une des parties les plus importantes du processus de fabrication du moule en mousse. Mais vous ne voulez pas utiliser n’importe quel type de sable – vous avez besoin de matériaux sablonneux lâches et non liés, qui aideront à agir comme le matériau du moule lui-même.

Au début du processus de la mousse perdue, vous aurez besoin de sable pour former la cavité du moule. Le matériau vous aidera à maintenir le motif droit pendant le processus de coulée et fournira un canal pour solidifier le métal et lui permettre de prendre la forme du motif.

Gardez Votre Sable Dans un Flacon

Vous ne prenez pas simplement du sable n’importe où et le versez dans le moule – vous avez besoin d’un conteneur ou d’un flacon pour le conserver, afin qu’il puisse soutenir votre grappe de motifs en mousse. Comme vous pouvez l’imaginer, le flacon est généralement en métal – ou tout autre matériau pouvant supporter la température et la force produites pendant le processus de moulage de la mousse.

Outils de Compactage

Différentes méthodes de compactage peuvent être utilisées pour rassembler le sable lâche autour de la grappe de motifs en mousse et le maintenir à un seul endroit. Le but de ce composant est de s’assurer que vous pouvez manipuler correctement le processus de moulage et réduire les cas de défauts ou de dommages.

Développez un Système de Coulée Solide qui Fonctionne

Comme vous vous en doutez, différents fabricants ont leurs systèmes de coulée. Cependant, un système standard devrait comporter des composants tels que des couloirs, des masselottes et des buses. En travaillant de concert, ces composants contribueront à garantir que le métal en fusion est correctement guidé lorsqu’il entre dans le moule.

Vous ne voulez certainement pas de turbulence lors de l’étape de remplissage, donc cela est très important.

Rien ne Fonctionne Sans le Métal en Fusion

Vous pourriez avoir de l’aluminium, ou vous pourriez avoir un autre alliage non ferreux – quoi qu’il en soit, vous avez besoin d’un matériau en métal en fusion lors de la création d’un moule en mousse.

Pour le moulage en aluminium en mousse perdue, nous vous recommandons de chauffer votre métal à l’état liquide, puis de le verser directement dans votre moule. À partir de là, il prend la forme du motif en mousse vaporisé en agissant sur le matériau de base.

L’étape de Refroidissement est Aussi Nécessaire

Après que l’ensemble du processus de moulage en aluminium en mousse perdue est terminé, vous devez vous assurer que tout est correctement refroidi. Laissez le métal en fusion refroidir et se solidifier tandis qu’il reste dans le moule, et il pourra épouser correctement la forme du motif que vous essayez de créer.

Vous pouvez le laisser refroidir naturellement, ou vous pouvez incorporer un refroidissement contrôlé si vous souhaitez faire ressortir des propriétés métallurgiques spécifiques.

Le Processus de Moulage en Mousse Perdue

Nous comprenons donc les matériaux et composants qui devront être présents pour garantir que des moules en mousse puissent être créés. Maintenant, examinons comment le processus de moulage de moules de polystyrène peut être réalisé.

Comme on pourrait s’y attendre, différents fabricants peuvent généralement suivre leurs propres processus. Cependant, une procédure standard tend à fonctionner de cette manière :

Commencez par Créer le Motif du Produit

Avant même de commencer, vous devez créer un motif pour la pièce métallique en utilisant de la mousse EPS. L’avantage de cela est que vous pouvez facilement sculpter la mousse en parties complexes, donc vous n’aurez pas de problème ici. C’est probablement pourquoi ce matériau est devenu si populaire récemment.

Prenez Votre Motif & Revêtez-le

Ensuite, prenez un matériau réfractaire et utilisez-le pour revêtir directement le motif en mousse. Dans la plupart des cas, ce processus se fait avec des grains fins – comme nous l’avons dit. Il suffit de le mélanger avec un liant, et vous pourrez créer un revêtement qui optimise la résistance à la chaleur pour votre matériau de base.

La mousse pourra résister aux températures élevées du métal en fusion, et vous aurez beaucoup plus facile à la traiter.

Assemblez les Motifs Pour la Mousse

Maintenant, vous pouvez créer différents motifs en mousse revêtus et les combiner pour construire une grappe. L’utilisation de systèmes de canaux est importante ici, car ces systèmes créeront des canaux où le métal en fusion pourra s’écouler – et ajouter également des évents pour que les gaz soient libérés de manière transparente.

Introduisez du Sable Dans le Mélange

Avec votre mousse revêtue prête, placez-la dans un flacon. Le sable lâche sera déjà dans le flacon à ce stade, et si vous vous en souvenez, le rôle du sable est de soutenir l’ensemble du motif pendant le processus de coulée.

La nature lâche du sable garantit également que les gaz pourront s’échapper facilement au fur et à mesure que le processus se déroule, gardez cela à l’esprit.

Compacter et Définir le Sable

Placez les matériaux de sable autour du groupe de motifs en mousse afin que le moulage puisse être effectué correctement. Cette étape vous permet également de prévenir la formation de tout défaut matériel, et c’est un processus d’assurance qualité important.

Verser Calmement le Métal en Fusion

C’est l’une des parties les plus importantes de tout le processus. Essentiellement, vous prenez le métal en fusion et le versez directement dans le moule.

Vous pouvez mettre en œuvre le moulage en aluminium en mousse perdue ou utiliser tout autre alliage non ferreux. Avec sa haute température, le motif en mousse disparaît immédiatement, ne laissant que la cavité derrière.

Le Métal Prend Forme

Ici, il vous suffit d’attendre. Laissez le métal en fusion se solidifier à l’intérieur du moule, et il prendra la forme du motif par lui-même. Rappelez-vous de ce revêtement réfractaire que vous avez ajouté à la mousse au départ? Son rôle sera d’offrir une finition de surface plus lisse à tout le moulage.

Laissez l’Air Faire son Travail

À ce stade, vous êtes presque arrivé à la ligne d’arrivée. Il vous suffit de laisser le métal refroidir pour qu’il puisse se solidifier correctement. Vous pouvez laisser l’air naturel faire son travail, ou vous pouvez mettre en œuvre des processus de refroidissement contrôlés.

Dévoilez le Métal Coulé

Cassez le moule et vous obtiendrez la pièce métallique coulée. Séparez ce que vous avez créé, retirez le système de canaux, et c’est tout!

Les Finitions

Maintenant que vous avez votre pièce, vous pouvez effectuer toutes les opérations de finition nécessaires qui vous permettront d’atteindre l’apparence et les spécifications finales. Inspectez votre pièce, effectuez toutes les procédures de contrôle qualité supplémentaires nécessaires, et c’est terminé!

Quelques Points à Garder à l’Esprit

Bien que le processus puisse sembler assez simple, vous devez être attentif à quelques éléments si vous voulez vraiment que tout ce processus fonctionne comme il se doit:

Le Motif Doit être Conservé:

Vous vous demandez peut-être, “Pourquoi appellent-ils ce processus ‘moulage en mousse perdue’?” Eh bien, c’est simplement parce que le motif en mousse d’origine finit par se perdre dans le processus. Ce qui reste, c’est la forme de la pièce que vous essayez de créer.

Soyez Très Intentionnel Concernant Votre Conception

L’une des choses les plus importantes est que vous surveilliez attentivement la conception de votre motif. Bien réalisée, vous pourrez optimiser l’écoulement du métal et vous assurer que la coulée finale est structurellement solide.

Ne Baissez pas Votre Garde

Le contrôle qualité est essentiel en matière de moulage de mousse. Tout au long du processus, assurez-vous de surveiller tous les aspects en mouvement.

Quelle Est l’Importance du Moulage en Mousse Perdue?

Dans l’industrie manufacturière d’aujourd’hui, le moulage en mousse perdue est devenu l’un des processus les plus populaires. Vous vous demandez peut-être pourquoi – eh bien, c’est surtout parce que vous bénéficiez d’une multitude d’avantages, tels que les suivants:

Élever la Coulée à un Nouveau Niveau

Les méthodes de coulée traditionnelles sont tout simplement trop limitées. Il y a des formes sophistiquées et complexes qu’elles ne pourront tout simplement pas créer – et pour ces formes, le moulage en mousse perdue fonctionne facilement.

Caster une Fois Pour Toutes

Le processus de moulage en moules de polystyrène résulte en ce que les experts appellent des coulées quasiment prêtes à l’emploi. Essentiellement, les résultats que vous obtenez de ce processus sont presque parfaits – vous n’aurez pas besoin de réaliser d’usinage supplémentaire, et vous pourrez économiser une somme considérable d’argent par la suite.

Moins Dépenser en Outils

Comparé aux méthodes de coulée traditionnelles, le moulage en mousse perdue ne nécessite pas nécessairement de moules ou motifs solides. Ainsi, vous n’aurez pas à payer pour des outillages permanents, et votre profil de coûts global se retrouvera considérablement réduit.

Vous êtes libre de construire ce que vous voulez

Rien ne décrit mieux la liberté que la possibilité de construire ce que vous voulez. Et avec la coulée sous pression perdue, vous pouvez le faire. Profitez de niveaux plus élevés de flexibilité dans votre coulée et créez des pièces aussi sophistiquées que vous le souhaitez.

La finition de surface est bien meilleure

Grâce à la présence d’un revêtement réfractaire sur votre mousse, vous pouvez obtenir une finition de surface considérablement plus lisse sur la pièce coulée. Cela signifie une fois de plus que vous n’avez pas besoin d’opérations de finition supplémentaires.

Réduisez les délais et menez à bien le travail

La mise en œuvre de la coulée sous pression perdue signifie que vous n’aurez pas à faire face à des délais prolongés. Comparé aux méthodes de coulée traditionnelles, vous pouvez terminer rapidement le travail avec la mousse pour la coulée sous pression perdue et passer à autre chose.

Ici, vous disposez d’un processus à coulée unique qui vous permet de réaliser différentes coulées en une seule fois. En réduisant le temps passé, vous obtenez des niveaux d’efficacité plus élevés et n’avez pas besoin de passer par autant de processus de production.

Pas de noyaux dans le processus

L’un des plus grands inconvénients des processus de coulée traditionnels est le fait qu’ils dépendent de noyaux pour créer la plupart des caractéristiques internes. Avec la coulée sous pression perdue, vous n’avez pas besoin de ceux-ci – le matériau en mousse définit ses caractéristiques internes, ce qui vous permet d’obtenir des niveaux d’efficacité plus élevés.

Les avantages pour l’environnement aussi

Il est assez rare de trouver un processus industriel qui n’affecte pas l’environnement. Mais, d’une manière ou d’une autre, la coulée sous pression perdue parvient à le faire. Comparé à de nombreux processus de coulée traditionnels, vous constaterez que celui-ci ne produit pas beaucoup de déchets ni ne consomme autant d’énergie. Le résultat est que vous parvenez à protéger l’écosystème tout en réalisant l’efficacité dans la création de vos pièces souhaitées.

Vous pouvez ajouter de l’automatisation comme vous le souhaitez

Par sa nature, le processus d’obtention de mousse pour la fabrication de moules vous permet d’ajouter des éléments d’automatisation. Cela améliore la qualité du produit final et peut contribuer à réduire considérablement votre profil de coûts global.

Possibles défis du processus à noter

Avec tous les avantages que nous avons soulignés ici, il est compréhensible que vous ayez l’impression que la coulée sous pression perdue est un processus totalement infaillible. Cependant, les choses ne fonctionnent pas nécessairement de cette façon. Il y a beaucoup de choses à garder à l’esprit en ce qui concerne ce processus, et beaucoup d’entre elles peuvent affecter le résultat final ou la fluidité de votre flux de travail :

Surveiller les motifs en mousse

Lorsque c’est bien fait, la coulée sous pression perdue aboutit à un produit solide et fiable. Cependant, pour que cela se produise, vous devez également garder un œil sur les motifs en mousse car ils ont tendance à être endommagés lorsque vous les manipulez ou les transportez. Tant que vous pouvez vous assurer qu’ils sont en bon état, vous ne devriez pas rencontrer de problèmes.

Le revêtement doit être uniforme

Une autre stipulation importante concerne l’épaisseur du revêtement. Vous devez vous assurer qu’il est uniformément réparti sur la mousse, car toute irrégularité peut entraîner des différences dans la finition de surface et les dimensions du produit fini.

Assurer une connexion solide

Il est essentiel de s’assurer que le motif en mousse et le revêtement réfractaire sont correctement assemblés. Si l’adhérence n’est pas assez forte, le revêtement échouera lorsque vous verserez le métal en fusion.

Ne laissez pas de gaz dans la boucle

Si vous voulez que le produit fini soit de haute qualité, vous devez vous assurer que la vapeur et les gaz peuvent s’échapper correctement. Cela vous permet d’éviter les problèmes tels que les vides et les poches de gaz, qui ne feront qu’affecter davantage la qualité de votre coulée.

Comment le métal se déplace-t-il ?

Vous devez vous assurer que le métal en fusion remplit correctement et entièrement la cavité du moule sans pénétrer trop profondément à l’intérieur du revêtement. Si le remplissage est incomplet – ou si le niveau de pénétration est trop profond – vous pouvez obtenir un produit fini défectueux.

Contrôlez la température du métal

Lorsque vous versez le métal en fusion, assurez-vous de surveiller sa température. La dernière chose que vous voulez est que le motif se vaporise trop tôt ou trop tard.

Assurer une bonne compactation du sable

Faire cela garantit que le moule est structurellement solide. Si la compactation n’est pas adéquate, vous pourriez constater que le moule s’effondrera, ou que la pièce coulée développera des défauts structuraux.

Le risque de l’effondrement du motif

Outre la température, le poids est une autre chose dont vous devez vous méfier lors du processus de coulée du métal. Assurez-vous que le motif en mousse peut supporter correctement le poids du métal pour que le motif ne s’effondre pas et que vous n’obteniez pas une coulée défectueuse.

Problèmes avec la sortie du moule

Lorsque le moule se solidifie et que vous devez le sortir, vous pourriez constater que le casser peut être un peu difficile. S’il reste des particules de sable, vous pourriez avoir besoin de faire un peu plus d’efforts pour les enlever.

Il y a beaucoup de choses à surveiller

Le processus général de la coulée à la cire perdue a tendance à être très délicat. Il y a tellement de pièces en mouvement, et vous devez garder un œil sur chacune d’elles pour vous assurer que la qualité est aussi optimale que possible.

Ce qui distingue la coulée à la cire perdue

La coulée se fait sous différentes formes – et comme vous pouvez l’imaginer, la coulée à la cire perdue est juste l’une des nombreuses options disponibles. Mais comment se compare-t-elle aux autres formes que nous avons ?

Coulée à la cire perdue vs coulée en sable

On a beaucoup parlé de la coulée en sable et de sa relation avec la coulée à la cire perdue. Les deux opérations impliquent l’utilisation de sable libre, et il y en a certains qui pensent réellement que le processus de coulée en sable peut être utilisé de manière interchangeable avec la coulée à la cire perdue.

Mais, comme vous pouvez l’imaginer, les deux processus ont leurs différences, et les comprendre vous aidera à prendre une décision sur lequel travailler. Voici un bref aperçu de ce à quoi ressemblent ces différences :

| Paramètre | Coulée à la cire perdue | Coulée en sable traditionnelle |

| Avec quoi travaillez-vous | Polystyrène expansé (ou EPS, comme on l’appelle) | Principalement du bois – bien que vous puissiez travailler avec certains plastiques et métaux |

| Vitesse de fabrication des motifs | C’est assez rapide | Cela prend du temps, et vous devez être très habile ici |

| Comment les motifs sont-ils enlevés ? | La vaporisation s’en charge | Vous pouvez enlever les motifs et les réutiliser dans d’autres coulées |

| Combien coûtent les équipements | Généralement peu coûteux, car vous ne travaillez pas avec des moules permanents | Les coûts peuvent être assez élevés car les moules doivent être fabriqués et entretenus |

| Conviennent-ils aux formes complexes ? | Oui, ce processus n’a aucun problème avec des formes complexes | Pour la complexité, ce processus est assez limité |

Comment le fini de surface apparaît-il? Vous obtenez un fini lisse et raffiné globalementLes finitions peuvent être rugueuses sur les bords, vous pourriez avoir besoin de travaux de traitement supplémentairesComparaison des Efficacités des MatériauxAssez élevée, puisque vous ne travaillez pas avec un motif permanentLes matériaux peuvent être gaspillés car vous avez tendance à les utiliser pour des motifs plus permanentsA quelle vitesse pouvez-vous terminer? Les délais de livraison sont courts, et le processus a été simplifié en termes de complexitéVous obtenez des délais de livraison plus longs – surtout si vous travaillez avec un motif complexe.Leurs Impacts sur l’Environnement Ce processus est assez respectueux de l’environnement. Vous n’avez pas beaucoup de déchets de matériaux, et la consommation d’énergie est optimiséeLa présence de déchets de matériaux signifie que ce processus laissera probablement une empreinte sur la nature.

Moulage perdu en mousse vs. Moulage à la cire perdue

Ensuite, nous avons le moulage à la cire perdue. Un autre des procédés de coulée traditionnels, celui-ci est généralement apprécié car il permet également aux fabricants de travailler avec des formes assez complexes. Mais, comment se compare-t-il au processus de moulage en mousse ?

Ont-ils besoin d’usinage supplémentaire ?Dans la plupart des cas, nonGénéralement non. Mais, comparé à la coulée de polystyrène perdu, ce processus ne fonctionne pas aussi bien lorsqu’il est utilisé en tant qu’option autonome

| Paramètre | Moulage perdu en mousse | Moulage à la cire perdue |

| Avec quoi travaillez-vous | Polystyrène expansé (ou EPS, comme on l’appelle) | Cire, ou un autre matériau pouvant être utilisé dans la création de motifs jetables |

| La Vitesse de Fabrication des Modèles | C’est assez rapide | Pas si rapide, et il y a un besoin de compétences considérable /td> |

| Travaillent-ils avec des formes complexes? | Oui. Vous n’aurez aucun problème avec les géométries complexes | Également très adapté aux formes complexes – un grand avantage pour le processus |

| Quelle est l’efficacité des matériaux ? | Très efficace. Les déchets sont minimisés, donc vous n’avez pas à vous soucier de cela | Relativement efficace, bien que vous deviez être très vigilant pour éviter le gaspillage |

| Travaillent-ils avec des formes complexes? | Oui, ce processus n’a pas de problèmes avec les formes complexes | Pour la complexité, ce processus est assez limité |

| Combien de matériaux pouvez-vous fabriquer ? | La coulée de polystyrène perdu fonctionne bien dans les environnements de production à grande échelle | Également solide pour une production à grande échelle, donc vous n’avez pas à faire beaucoup de travail pour obtenir plusieurs produits |

| Le risque d’usure des outils | Vous n’avez pas à vous préoccuper des moules permanents, donc ce risque est minimal | L’usure des outils est un peu risquée – surtout si vous souhaitez effectuer plusieurs cycles de moulage |

| Pouvez-vous automatiser votre processus ? | Le processus est déjà hautement automatisé, mais il y a toujours de la place pour plus | Certains aspects du processus peuvent être automatisés, mais une grande partie reste fortement manuelle |

Conclusion

La coulée de polystyrène perdu est devenue un processus de fabrication standard. Bien qu’il y ait plusieurs composants à surveiller, il ne fait aucun doute que le processus offre une myriade d’avantages.

Avec KDM Fabrication, vous avez un partenaire qui peut vous aider à vous assurer que tout se passe bien avec ce processus. Contactez-nous dès aujourd’hui et laissons-nous vous aider.