<!– Les métaux ont besoin de résistance à la corrosion pour de nombreuses applications afin de maintenir leurs performances au fil du temps, en restant indemnes de l’exposition environnementale.

La dégradation ou la corrosion ne les affectera pas. “La résistance à la corrosion” est un terme crucial. Les métaux peuvent résister à la corrosion et restaurer les surfaces endommagées.

Différents matériaux montrent cette qualité de manière différente. La composition des alliages est une façon. La galvanisation en est une autre. L’anodisation fonctionne également. “Les métaux résistants à la corrosion” est la devise principale de ce post. Nous en explorerons davantage.

La Science derrière la Résistance à la Corrosion !

Comprendre la science derrière la résistance à la corrosion est crucial, et cela nous aide à saisir les mécanismes impliqués dans la prévention de la dégradation des métaux.

La corrosion implique un transfert d’électrons entre le métal et l’environnement. Voici quelques points clés à considérer :

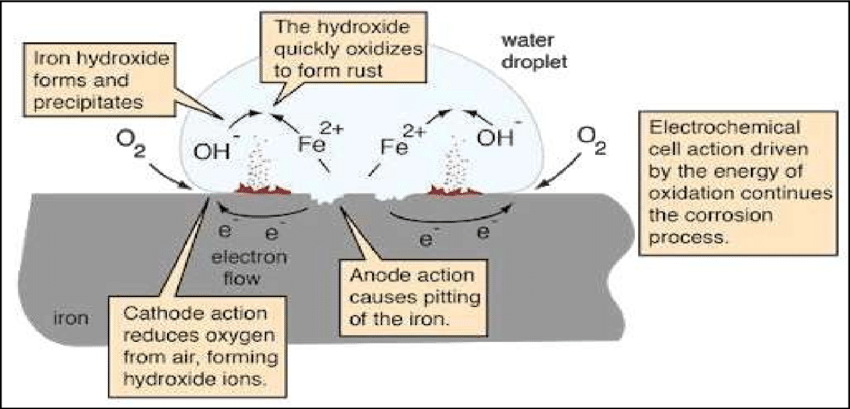

1. Processus Électrochimique de la Corrosion

Figure 1 – Processus Électrochimique de Corrosion

La corrosion est un processus électrochimique qui implique un flux d’électrons de l’anode vers la cathode. Les métaux exposés à un environnement réactif se corrodent.

Des exemples incluent l’eau de mer ou la pluie acide. Cependant, l’anode se corrode, libérant des ions métalliques, et ces ions se combinent avec l’environnement, formant une nouvelle substance. En continuant ce processus, des dommages supplémentaires sont causés au métal et à ses environs.

La corrosion peut être accélérée par des facteurs tels que les hautes températures, l’humidité et l’acidité. Lorsqu’ils sont exposés à l’eau de mer, les métaux se corrodent plus rapidement.

Les ions de sel augmentent la conductivité du milieu environnant. Les impuretés dans le métal ou l’environnement peuvent causer une corrosion galvanique.

| Étape du Processus | Description | Facteurs Affectant la Corrosion | Exemples |

| Corrosion de l’Anode | Flux d’électrons de l’anode vers la cathode ; l’anode se corrode et libère des ions | Haute température | Eau de mer, pluie acide |

| Formation de Substance | Les ions métalliques se combinent avec l’environnement, formant une nouvelle substance | Humidité | Corrosion galvanique |

| Dommages Supplémentaires | La nouvelle substance cause des dommages supplémentaires au métal et à son environnement | Acidité | Métaux dissimilaires en contact |

| Accélération | Divers facteurs peuvent affecter | Impuretés, ions de sel | Exposition à l’eau de mer |

Vue d’ensemble du Processus Électrochimique de la Corrosion

2. Facteurs Affectant la Résistance à la Corrosion

Figure 2 – Métal Rouillé Impacté par l’Exposition Environnementale

Voici les facteurs qui peuvent conduire à la corrosion :

§ Composition des Matériaux

La composition du métal affecte sa résistance à la corrosion. Les éléments d’alliage jouent un rôle. L’ajout de chrome à l’acier augmente sa résistance.

§ Exposition Environnementale

L’environnement affecte la résistance à la corrosion. Les métaux dans l’eau de mer ou des environnements acides se corrodent plus rapidement. Les environnements moins corrosifs ont moins d’impact.

§ Finition de Surface

La finition de surface du métal est importante. Les surfaces rugueuses retiennent les contaminants, augmentant la probabilité de corrosion.

§ Classements de Résistance à la Corrosion

Inutile de le dire, l’industrie dispose de classements de résistance à la corrosion pour les métaux en fonction de leurs performances dans des environnements spécifiques.

§ Limitations de Température

Certains métaux ont des limitations de température qui affectent leur résistance à la corrosion.

§ Coût

Le coût du métal peut être un facteur, mais l’application du métal et s’il rouille jouent également un rôle important dans l’influence de celui qui est choisi ; souvent le métal le moins cher qui ne se corrode pas sera préféré.

§ Considérations d’Entretien et de Remplacement

La facilité d’entretien et de remplacement sont des éléments à prendre en compte lors du choix d’un métal résistant à la corrosion.

Métaux Résistants à la Corrosion !

Figure 3 – Métaux non Impactés par la Corrosion

La corrosion est un problème majeur pour les objets métalliques exposés à l’air libre. La dégradation des investissements dans les métaux peut se produire. Divers effets et risques y sont associés, tels que une force réduite et un risque de blessure causé par des morceaux qui tombent. Considérez ces métaux pour vos projets et designs.

Voici une liste des métaux les plus résistants à la rouille :

§ Acer Inoxydable

L’acier inoxydable est parmi les moins réactifs, les métaux les plus utiles. En raison de sa faible teneur en carbone, il possède une résistance maximale à la corrosion et est rentable par rapport à d’autres alternatives.

L’acier inoxydable est parfait pour une option sans rouille, ce qui le rend idéal pour le traitement des aliments et les applications médicales.

Avec le bon environnement et les alliages adaptés, il peut durer plus de 100 ans sans rouiller.

§ Aluminium et Alliages d’Aluminium

L’aluminium est généralement léger avec de bons rapports résistance-poids qui en font un matériau de construction attrayant. Un alliage d’aluminium bien fabriqué est hautement résistant à la corrosion.

Bien que l’aluminium soit parmi les métaux les moins chers qui ne rouillent pas, il n’est pas complètement « anti-rouille » et l’air devient de plus en plus corrosif avec le temps en raison de l’oxydation.

§ Titane et Alliages de Titane

Les alliages de titane résistent à l’usure et aux conditions sévères. Vous pouvez faire confiance aux alliages de titane pour leur bonne résistance à la corrosion, car ils ont de bons rapports résistance-poids.

Idéaux pour les applications marines, aérospatiales et médicales où la rouille est une préoccupation, ces matériaux offrent une résistance supérieure à la corrosion.

§ Cuivre et Alliages de Cuivre

Des métaux comme le cuivre résistent à la corrosion même après un contact prolongé avec l’eau ou l’humidité.

Le cuivre est utilisé dans la construction navale dans le cadre d’un système de protection pour augmenter la longévité des navires. Les navires peuvent survivre plus longtemps sans rouiller s’ils sont correctement entretenus.

§ Nickel et Alliages de Nickel

Le nickel résiste aux températures élevées et à la forte pression atmosphérique, ce qui le rend idéal pour l’industrie automobile dans les systèmes d’échappement.

Ses caractéristiques de résistance à la corrosion restent lorsque combinées avec du chrome pour aider à prévenir la rouille. Le nickel est une excellente option pour les applications en haute mer.

Tous ces métaux ont des forces et des faiblesses. Il est important de savoir à quoi vous avez affaire. Prenez votre décision sur le métal approprié pour votre projet en conséquence.

| Métal | Principales Caractéristiques | Applications Courantes | Résistance à la Rouille | Rapport Qualité-Prix |

| Acier Inoxydable | Faible teneur en carbone, moins réactif | Transformation alimentaire, médicale | Élevée, jusqu’à 100 ans | Élevée |

| Aluminium & Alliages | Léger, bon rapport résistance-poids | Matériaux de construction, applications extérieures | Modérée à élevée | Élevée |

| Titane & Alliages | Excellente résistance chimique, bon rapport résistance-poids | Marine, aérospatiale, médicale | Élevée | Modérée |

| Cuivre & Alliages | Résistance à long terme, résiste à l’eau/l’humidité | Construction navale, protection des navires | Élevée | Modérée |

| Nickel & Alliages | Résistant aux températures élevées et à la pression atmosphérique | Industrie automobile, applications en haute mer | Élevée | Modérée |

Métaux Résistants à la Corrosion

Revêtements et Traitements pour Améliorer la Résistance à la Corrosion!

Figure 4 – Revêtements Métalliques et Traitements

Les revêtements et traitements sont souvent appliqués aux métaux pour améliorer la résistance à la corrosion. Mais une barrière est créée et se situe entre la surface métallique et l’environnement. Voici des revêtements et traitements courants:

§ Galvanisation

La galvanisation est un processus qui recouvre le fer ou l’acier de zinc. Par conséquent, au lieu que le métal ne corrode, c’est le revêtement de zinc qui subit la corrosion. La galvanisation est utilisée dans des environnements rudes.

§ Anodisation

L’anodisation est un processus électrochimique qui augmente la résistance à la corrosion.

En plongeant de l’aluminium dans une solution électrolytique puis en faisant passer un courant électrique à travers le métal, un processus se produit qui forme une couche d’oxyde.

L’anodisation peut ajouter de la couleur et améliorer l’apparence, ce qui est important pour les applications architecturales métalliques.

§ Électroplaquage

L’électroplaquage consiste à revêtir un métal. Une fine couche d’un autre métal est utilisée. Un processus électrochimique est utilisé.

L’électroplaquage peut revêtir divers métaux, ce qui peut améliorer la résistance à la corrosion, la résistance à l’usure, la dureté et l’apparence.

Le cuivre, le nickel, le chrome et l’or sont des exemples de revêtements utilisés dans les industries automobile et aérospatiale.

§ Revêtement en poudre

Le revêtement en poudre est un processus qui applique de la poudre sèche sur une surface métallique, et le métal est ensuite chauffé pour créer un revêtement durable.

Des particules de résine polymère reçoivent une charge électrique, puis sont pulvérisées sur le métal avant d’être chauffées dans un four.

Le revêtement en poudre est utilisé pour sa durabilité et sa résistance, mais il fond et forme un revêtement dur qui est important pour les meubles d’extérieur et les pièces automobiles.

§ Revêtements organiques

Les revêtements organiques sont fabriqués à partir de matériaux organiques. Les exemples incluent des résines, des huiles et des cires.

Les revêtements améliorent la résistance à la corrosion et peuvent être appliqués sur divers métaux. Les revêtements organiques sont appliqués par pulvérisation, brossage ou trempage.

Les revêtements métalliques disponibles dans différentes couleurs et finitions sont utilisés dans les applications architecturales, l’apparence métallique étant particulièrement importante.

| Revêtement/Traitement | Méthode | Avantages clés | Applications types | Exemples de matériaux |

| Galvanisation | Revêtement de fer ou d’acier avec du zinc | Coût-efficace, protection sacrificielle d’anode | Environnements marins, industriels | Zinc |

| Anodisation | Processus électrochimique sur l’aluminium | Augmentation de la résistance à la corrosion, couleur, apparence | Applications architecturales | Oxyde d’aluminium |

| Électroplaquage | Processus électrochimique avec divers métaux | Résistance à la corrosion, à l’usure, dureté, apparence | Industries automobile, aérospatiale | Cuivre, nickel, chrome, or |

| Revêtement en poudre | Application de poudre sèche sur une surface métallique | Durabilité, résistance | Meubles d’extérieur, pièces automobiles | Résine polymère |

| Revêtements organiques | Pulvérisation, brossage, ou trempage | Résistance à la corrosion, couleurs, finitions | Applications architecturales | Résines, huiles, cires |

Revêtements et Traitements Courants pour Améliorer la Résistance à la Corrosion

Il n’y a pas un seul métal le moins cher qui ne rouille pas. Cependant, certains métaux sont plus résistants à la rouille. L’acier inoxydable en est un exemple qui ne rouille pas facilement.

L’aluminium est également inoxydable. Des métaux comme ceux-ci ne rouillent pas dans l’eau, et sont même des matériaux résistants à la corrosion.

Comment Choisir des Métaux Résistants à la Corrosion ?

Figure 5 – Processus de Sélection de Métaux Résistants à la Corrosion

Lors du choix de métaux résistants à la corrosion, plusieurs facteurs doivent être pris en compte pour assurer les performances optimales du métal dans un environnement donné. Ces facteurs comprennent :

§ Composition des Matériaux

La plupart des alliages contiennent des matériaux qui les rendent résistants à toute forme de corrosion.

Les métaux purs ont une résistance plus faible. Considérez l’application prévue et l’environnement corrosif pour déterminer l’alliage approprié.

§ Exposition Environnementale

L’environnement corrosif est crucial lors du choix de métaux résistants à la corrosion. Des facteurs tels que la température, l’humidité, le pH et les polluants peuvent affecter le taux de corrosion.

Les métaux exposés à l’eau de mer ou à des environnements acides peuvent nécessiter une résistance à la corrosion plus élevée. Ceux utilisés dans des environnements moins corrosifs peuvent ne pas la nécessiter.

§ Finition de Surface

La finition de surface affecte la résistance à la corrosion. Les surfaces lisses et polies sont moins sujettes à la corrosion. Les surfaces rugueuses ou inégales le sont davantage.

§ Évaluations de Résistance à la Corrosion

Différents métaux ont des degrés de résistance à la corrosion variables. Des tests normalisés comme ASTM G48 mesurent cela.

Cependant, ces tests fournissent des informations sur la susceptibilité à différents types de corrosion. Considérez les classements de résistance à la corrosion du métal lors de la sélection d’un métal pour l’application prévue.

§ Limitations de température

Certains métaux présentent une résistance à la corrosion à température ambiante et peuvent se corroder rapidement à des températures plus élevées.

Tenez compte de la plage de température lors de la sélection d’un métal. Assurez-vous qu’il maintient ses propriétés de résistance à la corrosion.

§ Coût

Le coût du métal est crucial lors de la sélection de métaux résistants à la corrosion. Certains métaux, comme le titane et les alliages de nickel, offrent une résistance à la corrosion supérieure.

Cependant, ils peuvent être coûteux et ne pas être adaptés aux applications rentables.

§ Disponibilité et délai de livraison

La disponibilité et le délai de livraison sont des facteurs critiques lors de la sélection de métaux résistants à la corrosion. Certains métaux peuvent être facilement disponibles. D’autres peuvent nécessiter un délai de livraison plus long, influençant les calendriers de projet.

§ Considérations d’entretien et de remplacement

Tenez compte des exigences d’entretien et de remplacement lors de la sélection de métaux résistants à la corrosion. Certains métaux peuvent nécessiter un entretien régulier, y compris le nettoyage ou le revêtement pour maintenir les propriétés de résistance à la corrosion.

Les métaux difficiles à remplacer ou à réparer peuvent ne pas être adaptés aux applications présentant des temps d’arrêt critiques.

Pensez à l’application prévue, à l’exposition environnementale, à la finition de surface, aux classements de résistance à la corrosion, aux limitations de température, au coût, à la disponibilité et au délai de livraison, et aux considérations d’entretien et de remplacement lors du choix de métaux résistants à la corrosion.

Une prise en compte minutieuse de ces facteurs induit une durée de vie plus longue et des coûts d’entretien réduits, aidant à garantir que le métal sélectionné fonctionne de manière optimale dans l’environnement donné.

Défis et tendances futures des métaux résistants à la corrosion!

À l’ère actuelle, l’industrialisation rapide et les avancées technologiques se produisent. Les métaux résistants à la corrosion sont essentiels pour de multiples industries.

Tous ces matériaux possèdent de solides propriétés physiques et sont adaptés à une utilisation dans des environnements difficiles tels que les applications marines.

Ils sont également utiles dans des environnements avec des substances hautement corrosives, mais ces matériaux ont des limites. Un entretien approprié est nécessaire pour garantir des performances optimales.

Un certain nombre de défis doivent être relevés pour réaliser pleinement le potentiel des métaux résistants à la corrosion à l’échelle mondiale.

§ Nanotechnologie et résistance à la corrosion

Les nanomatériaux sont plus résistants à la corrosion et offrent une plus grande résistance mécanique et un module de Young plus élevé que les matériaux conventionnels.

En améliorant les propriétés de résistance chimique et en ayant une conductivité électrique supérieure, ils ont ralenti le processus de corrosion.

Les nanomatériaux sont utilisés pour développer des revêtements et des traitements de surface qui protègent contre des agents corrosifs tels que l’eau salée ou les pluies acides.

Les chercheurs du monde entier développent et testent de nouveaux matériaux qui sont plus durables que les revêtements traditionnels ou les mesures de protection conventionnelles telles que la peinture.

§ Nouveaux alliages et matériaux avec une résistance améliorée à la corrosion

Des alliages spécialisés ont amélioré la résistance à la corrosion. L’alliage d’aluminium 7075-T6 est considéré comme très durable et étanche.

L’acier inoxydable présente des caractéristiques uniques, avec une excellente ténacité à la rupture et une résistance à la corrosion.

Ces caractéristiques incluent une formabilité à froid et une conductivité thermique supérieure qui le rendent idéal pour des applications dans différents secteurs.

§ Recyclage et réutilisation des métaux résistants à la corrosion

Le recyclage préserve l’environnement en réduisant les coûts associés à l’élimination ou à la production et soutient le développement durable en utilisant efficacement les déchets industriels.

Le recyclage et la réutilisation des métaux résistants à la corrosion empêchent le gaspillage, fournissant une source pour une industrialisation ultérieure.

Selon l’Agence de protection de l’environnement des États-Unis (EPA), en 2019, des composites plastiques contenant au moins 75% de contenu recyclé représentaient un peu plus de 8 millions de tonnes de produits recyclés.

Plus important encore, cette tendance est également observée avec d’autres métaux résistants à la corrosion. Des efforts importants et des recherches sont investis pour les rendre recyclables.

§ Réduction de l’impact environnemental lors de la production et de l’utilisation

La production de métaux résistants à la corrosion a un impact environnemental significatif. Des produits chimiques toxiques, une consommation d’eau, des demandes énergétiques et une gestion des déchets sont impliqués.

De plus, l’industrie a besoin de pratiques plus durables et doit réduire considérablement les émissions de gaz à effet de serre.

Les meilleures pratiques de gestion doivent être adoptées pour une utilisation durable des ressources et une élimination efficace des déchets. Des normes de produit améliorées sont nécessaires pour garantir un impact minimal sur le changement climatique.

§ Méthodes de test non destructives pour la détection de la corrosion

Une détection précise de la corrosion est essentielle et aide à gérer adéquatement le processus d’entretien et de réparation.

Les méthodes de test non destructives fournissent des informations fiables sur les performances des matériaux, mais n’endommagent pas l’échantillon testé.

Ces méthodes permettent une action rapide pour les réparations ou remplacements nécessaires, augmentant la sécurité et améliorant les performances des actifs.

§ Surveillance à distance et entretien prédictif

Grâce à la puissance de l’<u’Internet des objets (IdO), la maintenance prédictive a subi un changement transformateur. La surveillance en temps réel des métaux résistants à la corrosion est devenue possible, permettant aux ingénieurs de repérer les premiers signes d’usure ou de dommages avant qu’ils ne deviennent critiques.

En identifiant rapidement les zones nécessitant une attention, les professionnels peuvent agir rapidement tout en économisant du temps et des ressources.

Conclusion

En fin de compte, choisir un matériau ou un alliage pour votre projet qui est résistant à la corrosion et ne rouille pas peut sembler intimidant. Cependant, avec ce guide complet en main offrant un aperçu de ces matériaux ainsi que de leurs propriétés telles que la malléabilité et le coût, il peut être simple pour vous de prendre la bonne décision.

En plus de ce guide, KDMFab serait plus qu’heureux de vous aider à trouver une solution adaptée spécifiquement aux besoins de votre application sur www.fr.kdmfab.com. Nous sommes là pour répondre à toutes vos questions et fournir un devis pour vos besoins de projet en un rien de temps !

Chez KDMFAB, nous sommes fiers de notre attention aux détails, de notre service client exceptionnel et de notre vaste connaissance dans le domaine des matériaux résistants à la corrosion.