Qu'est-ce que le tableau de résistance des métaux ?

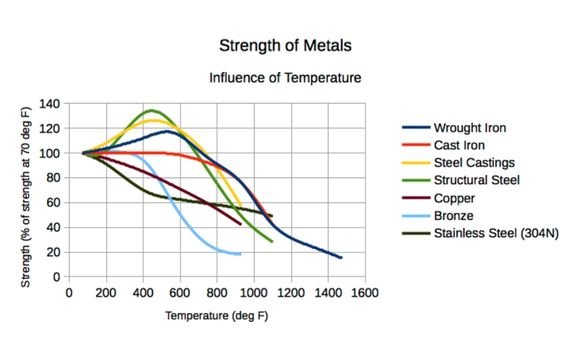

Il s’agit d’un type de tableau qui illustre les différentes résistances du métal, de la plus forte à la moins forte. Dans la production, la résistance du métal que vous choisissez est un facteur déterminant de la fiabilité et de la réussite du résultat.

Importance de connaître la résistance des métaux

Prendre la bonne décision en matière de métaux

La connaissance de la résistance des métaux vous permettra de choisir le bon type de métal pour l’usage auquel vous le destinez. Pour choisir le meilleur métal pour l’usage prévu, vous devez utiliser le tableau de résistance des métaux pour choisir le bon métal. Par exemple, l’utilisation de métaux à faible résistance au lieu de métaux à haute résistance dans des applications lourdes entraînera une déformation facile des structures.

Connaître la plage de déformation

La connaissance de la résistance des métaux permet de comprendre l’impact qu’un métal peut tolérer avant de se déformer. Cela est particulièrement utile pour les pièces métalliques exposées aux collisions et aux coups.

Types de résistance des métaux

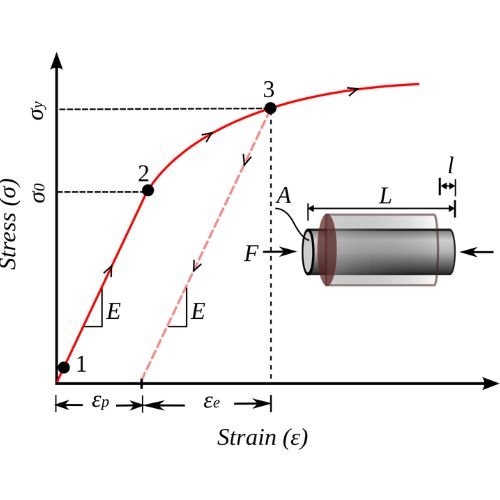

Résistance à la traction des métaux

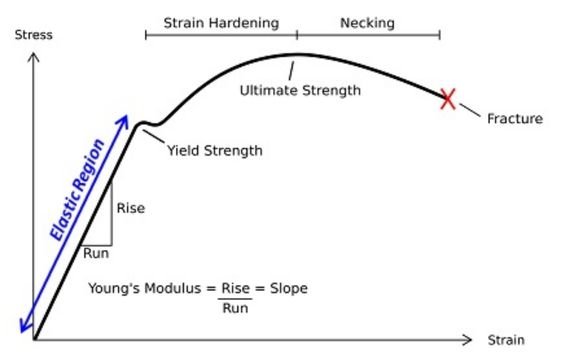

C’est la quantité extrême qu’un métal va tirer ou étirer avant de se déformer de manière permanente et de se rompre. Pour savoir comment un métal va se comporter dans une application, il est nécessaire de tester la résistance à la traction.

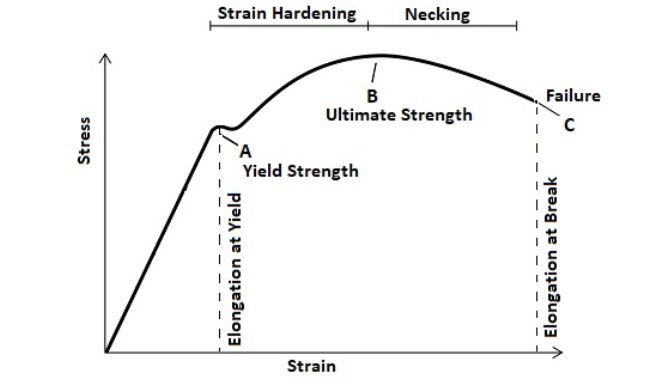

Sous la résistance à la traction, il existe trois types, à savoir :

- La limite élastique, c’est le point de contrainte où un métal va commencer à se déformer de manière plastique.

Une fois ce point atteint, la déformation du métal est susceptible de devenir permanente.

- La résistance à la rupture, c’est le point de contrainte où le métal va complètement cesser de fonctionner.

- La résistance ultime fait référence aux niveaux maximum de contrainte que le métal peut endurer.

Résistance à la compression des métaux

Il s’agit de la quantité extrême de pression que le métal peut supporter. La résistance à la compression d’un métal est mesurée à l’aide d’une machine de mesure universelle. De plus, la machine de mesure universelle agit en appliquant une charge accrue sur le métal.

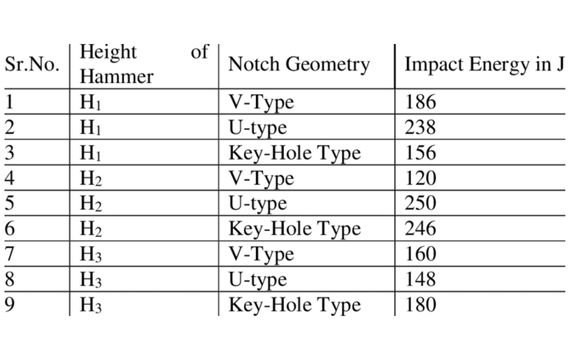

Résistance aux chocs des métaux

C’est la mesure de la quantité de pression qu’un métal peut supporter avant de céder face à une force soudaine appliquée. Il est donc important de comprendre les niveaux d’énergie qu’un métal est susceptible de supporter et d’absorber avant de se rompre.

Paramètres clés de la carte de résistance des métaux

Ils incluent ;

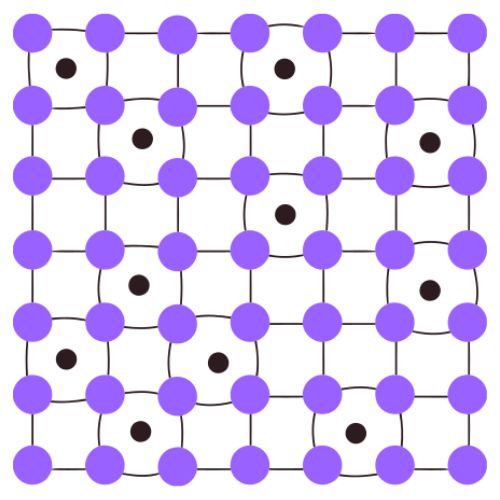

Dureté du métal

C’est une caractéristique métallique qui définit la résistance à l’abrasion et à l’usure de la surface du métal. La dureté d’un métal peut être améliorée de diverses manières, notamment par traitement thermique et revenu.

Densité

Les métaux différents ont des densités différentes qui ont un effet sur les niveaux de résistance du métal.

Résistance à la traction

C’est la quantité maximale qu’un métal va tirer ou étirer avant de se rompre et d’être endommagé de façon permanente. Pour savoir comment un métal va se comporter dans une application, vous devez tester la résistance à la traction.

Limite élastique

La limite élastique est le point de contrainte où un métal va commencer à se déformer plastiquement. Une fois ce point atteint, la déformation du métal est susceptible de devenir permanente.

Un tableau représentant les principaux paramètres du diagramme de résistance des métaux

| Différents types de métaux | Résistance à la traction des métaux en psi | Limite élastique en psi | Dureté Rockwell (échelle B) | Densité en Kg/m³ |

| Acier inoxydable 304 | 90 000 | 40 000 | 88 | 8 000 |

| Acier inoxydable A 36 | 58 000 – 80 000 | 36 000 | 7 800 | |

| Acier de grade 50 | 65 000 | 50 000 | 7 800 | |

| Aluminium 6061 – T 6 | 45 000 | 40 000 | 60 | 2 720 |

| Aluminium 3003 | 22 000 | 21 000 | 20 – 25 | 2 730 |

| Aluminium 5052 – H32 | 33 000 | 28 000 | 2 680 | |

| Laiton rouge | 49 000 | 65 | 8 746 | |

| Laiton jaune | 40 000 | 55 | 8 470 | |

| Bronze au phosphore | 55 000 | 78 | 8 900 | |

| Cuivre | 28 000 | 10 | 8 940 | |

| Titane | 63 000 | 37 000 | 80 | 4 500 |

| Bronze d’aluminium | 27 000 | 77 | 7 700 – 8 700 |

Moyens d'améliorer la résistance des métaux

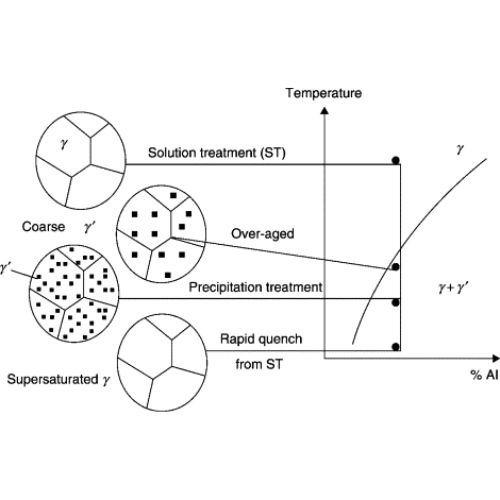

Il s’agit d’un processus au cours duquel un métal est chauffé et laissé à refroidir lentement, ce qui élimine les tensions internes et facilite le travail.

Il s’agit d’un processus qui implique un traitement thermique et qui est utilisé pour les métaux travaillés et laminés à froid.

Il s’agit d’un procédé qui consiste à chauffer le métal à haute température, puis à le laisser refroidir à l’air ambiant.

Le métal est chauffé à des températures élevées, puis placé dans un bain de sel fondu ou dans de l’eau, ce qui augmente sa dureté.

Le métal est soumis à des contraintes répétées qui réduisent sa plasticité et donc sa ductilité, et il devient trempé.

Quelques jours après le moulage sous pression, ce processus se déroule à un rythme plus rapide, puis diminue lentement au cours des jours suivants.

Ce processus implique qu’un métal soit trempé dans une solution chauffée mais solide d’un alliage au cours du processus d’alliage.

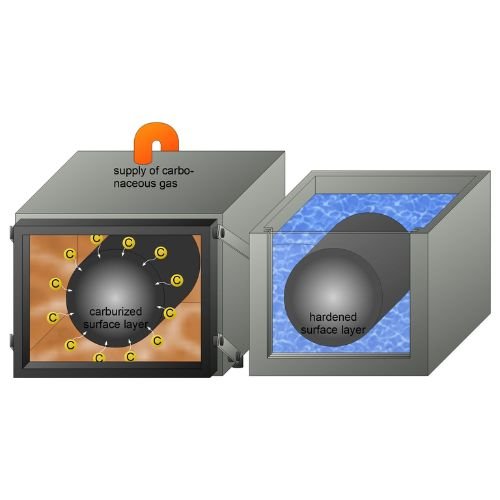

Des traitements sur la surface du métal sont effectués, ce qui laisse une surface dure et résistante à l’usure.

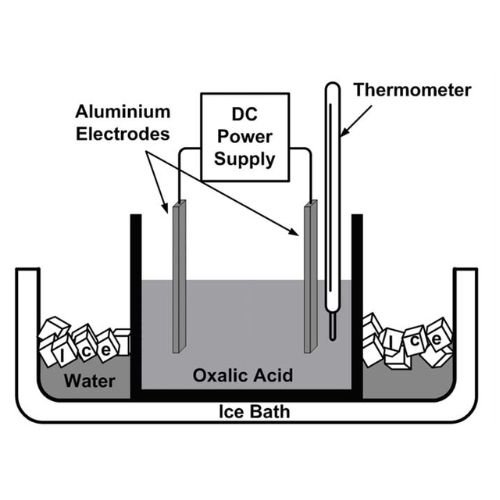

Ce procédé est souvent utilisé sur l’aluminium, dont la surface est durcie et scellée à l’aide de sels métalliques.

La dureté de la surface d’un métal est augmentée par l’aplatissement du métal ; ce processus est effectué après les opérations de formage.

Il s’agit d’un processus appliqué à l’acier pour le rendre ductile et améliorer ses niveaux de dureté.

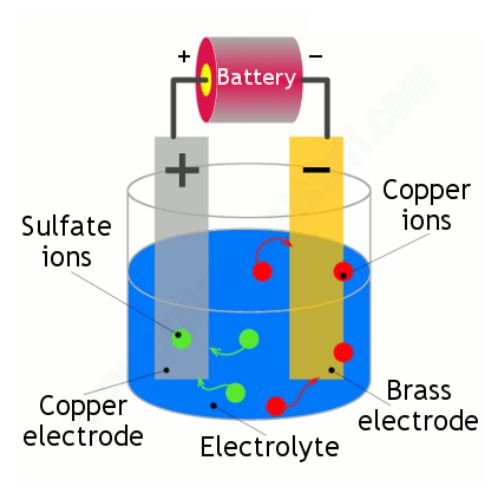

En galvanoplastie, de nombreux procédés de finition des métaux, tels que l’or et l’argent, sont utilisés pour améliorer la dureté.

Les gens demandent aussi :

La résistance des métaux est utilisée pour décrire le niveau auquel un métal est capable de résister à toute pression extérieure. Les métaux n’ont pas tous la même résistance et réagissent donc différemment aux pressions externes qui leur sont appliquées.

Le métal le plus fort est le tungstène, car il possède la plus grande résistance à la traction. Le point de fusion de ce métal est également exceptionnel, puisqu’il s’agit du point de fusion le plus élevé de tous les métaux qui n’ont pas été alliés.

Résistance à la traction : La résistance à la traction est la capacité d’un métal à résister à toute rupture ou déformation lorsqu’une force extérieure est appliquée.

Résistance aux chocs : Il s’agit de la capacité du métal à résister à la rupture, mais plutôt à absorber l’énergie provenant de la collision.

La ténacité désigne la capacité d’un métal à résister à une rupture ou à une fracture après avoir subi une collision. La solidité est la capacité d’un métal à résister à la déformation lorsqu’il est soumis à des forces extérieures.

Le poids et la dureté du métal ne sont pas identiques. La dureté d’un métal décrit sa capacité à résister à une égratignure ou à une pénétration par un objet. La force implique la capacité du métal à résister à la déformation.

En savoir plus: