Dive into the realm of Black Oxide Finish! In this deep exploration, discover how this unique treatment impacts various materials. Let’s venture into the vast world of Black Oxide Finish, where knowledge turns into power.

What is a Black Oxide Finish?

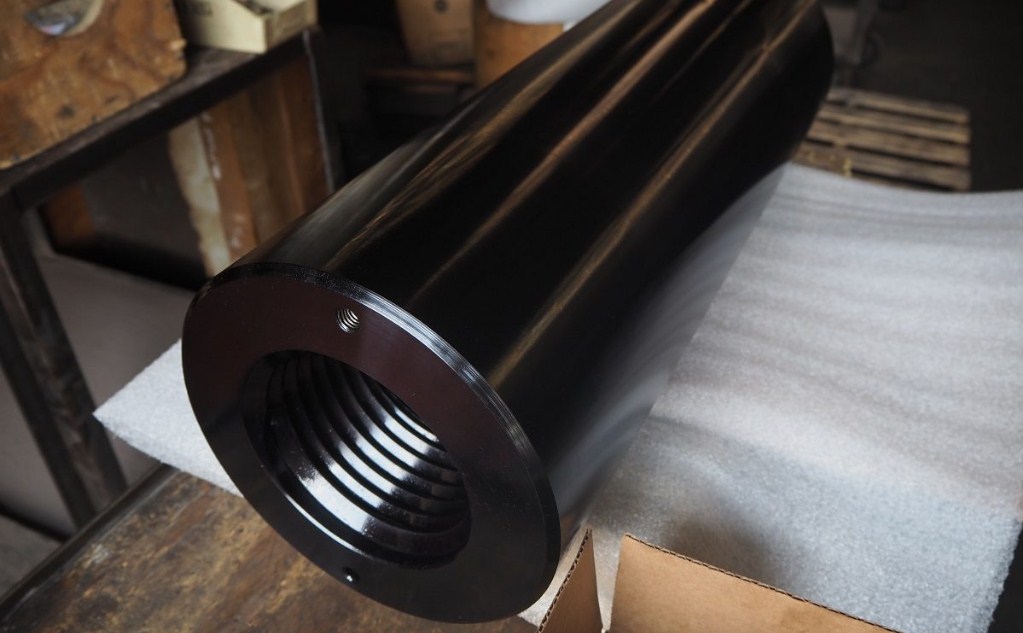

A Black Oxide Finish comes from a chemical reaction. Black oxide finish on steel protects from rust. Also, light glare reduces. In applications like gears, pistons, and bearings, this finish is ideal.

Difference Between Black Oxide and Other Finishes!

| Criteria | Black Oxide Finish | Galvanized Finish | Powder Coating Finish | Stainless Steel Finish | Chrome Plating Finish | Nickel Plating Finish |

| Hexavalent Chromium | Absent | Present | Absent | Can be present | High concentration | Moderate concentration |

| Oxidation Resistance | High | Moderate | Very High | High | Low | Moderate |

| Corrosion Inhibition | High | High | Very High | Very High | Moderate | High |

| Substrate Absorption | High | Low | Low | Low | Low | Low |

| Surface Hardness | High (HRC 50-60) | Moderate (HRC 30-40) | Low (HRC 10-20) | High (HRC 50-60) | High (HRC 60-70) | High (HRC 60-70) |

| Lower Reflectivity | High (≈5% reflection) | Low (≈40% reflection) | Moderate (≈20% reflection) | Moderate (≈25% reflection) | Low (≈50% reflection) | Low (≈50% reflection) |

| Non-Conductive Surface | Present | Absent | Present | Absent | Absent | Absent |

| Lower Friction | High (COF ≤0.1) | Low (COF ≥0.3) | Moderate (COF ≈0.2) | Moderate (COF ≈0.2) | Low (COF ≥0.3) | Low (COF ≥0.3) |

| Thermal Stability | High (up to 600°C) | Moderate (up to 400°C) | Low (up to 200°C) | High (up to 800°C) | Low (up to 200°C) | Moderate (up to 400°C) |

| Decorative Appearance | Moderate | Low | High | High | Very High | High |

| Anti-galling Properties | High | Low | Low | Moderate | High | High |

| Limited Distortion | High | Moderate | Low | High | Low | Moderate |

| Reduced Light Glare | High | Low | Moderate | Moderate | Low | Low |

Table on Difference Between Black Oxide and Other Finishes!

The Black Oxide Finish Process!

·Cleaning Stage

Dans l’étape initiale pour obtenir une finition en oxyde noir sur l’acier inoxydable, le nettoyage est crucial. Les débris indésirables tels que la saleté, la rouille ou la graisse peuvent gâcher la finition. Utilisez des solvants ou des alcalis, associés à un frottement mécanique. Une température entre 71-88°C aide à renforcer le processus. Nettoyer garantit une surface immaculée, une fondation pour une finition réussie.

·Phase de Rinçage

Ensuite, utilisez de l’eau désionisée pour le rinçage. Il est crucial d’éliminer les restes d’agents nettoyants.

·Oxydation Noire

Une fois vos matériaux nettoyés et rincés, la phase de bricolage de finition en oxyde noir commence. Utilisez un bain chauffé de hydroxyde de sodium, de nitrates et de nitrites. Ce mélange rend la surface du métal noire, résultant en une finition en oxyde noir vs une finition bleuie. Une température de 285°F (140°C) pendant 10 à 20 minutes devrait suffire.

·Rincer à Nouveau

Pour neutraliser la finition en oxyde noir sur les armes à feu, procédez à une autre phase de rinçage.

·Traitement Postérieur

Une fois votre finition en oxyde noir sur les couteaux rincée, utilisez un revêtement protecteur. Des cires ou huiles lubrifiantes, par exemple, améliorent la durabilité de la finition en oxyde noir.

·Étape d’Inspection

Une examen, se concentrant sur des paramètres tels que la taille, la forme, et la texture de surface se déroule. Les surfaces en fer ou en acier passent par une inspection détaillée.

·Étape de Neutralisation

Un équilibre optimal dans la composition chimique est critique pour éviter la corrosion.

·Processus de Rackage

L’étape de rackage forme le cœur d’un système de finition en oxyde noir. Les pièces sont suspendues sur des supports ou dans des paniers câblés. Elles sont ensuite plongées dans des bains chimiques chauds. Ces bains peuvent être des bains de finition en oxyde noir chaud. La réaction chimique réelle qui noircit les pièces a lieu.

·Temps d’Immersion

Comprendre ce qu’est une finition en oxyde noir implique une connaissance de l’immersion. Les pièces, suspendues dans des bains, nécessitent un temps adéquat. Cela permet à l’oxyde noir de se former sur la surface. Des facteurs tels que la température du bain, la composition des pièces influencent cela. Une immersion adéquate assure une finition en oxyde noir mat supérieure ou une finition métallique en oxyde noir satiné.

·Activation Acide

Avant l’immersion, les pièces sont nettoyées, puis plongées dans un bain acide. Cette phase est appelée activation acide. Le processus, souvent à l’aide d’acide phosphorique, élimine l’échelle, la rouille ou les dépôts huileux. Cela garantit que la finition en oxyde métallique noir adhère uniformément à chaque pièce.

·Contrôle de la Température

Dans la finition en oxyde noir, un contrôle précis de la chaleur joue un rôle pivot. Les travailleurs maintiennent le bain à 285°F (140°C). Une température constante assure la formation uniforme de la couche d’oxyde. Une surveillance adéquate évite la sur-oxydation. Les pièces sortiront avec une coloration cohérente, robuste et sombre.

·Application de Scellant à l’Huile

Choisir la meilleure huile pour tremper le métal pour une finition en oxyde noir est vital. Après l’oxydation, les pièces nécessitent une application de scellant à l’huile. Cela aide à retenir l’oxyde noir nouvellement formé. La pénétration de l’huile profondément dans la couche d’oxyde assure une protection à long terme contre l’usure, la corrosion et le grippage.

Matériaux Pouvant Être Traités avec la Finition en Oxyde Noir!

·Acier au Carbone

·Acier Inoxydable

·Acier Allié

·Fontes

·Métaux en Poudre

·Matériaux en Laiton

·Alliages de Cuivre

·Moulages en Zinc

·Métaux Frittés

·Soudure d’Argent

·Acier à Outils

·Acier Rapide

·Zinc Moulé Sous Pression

Comparaison des Finitions en Oxyde Noir!

| Comparaison | Finition en Oxyde Noir | Finition Bleuie | Acier Inoxydable | Finition en Zinc | Finition Régulière |

| Résistance à la Corrosion | Élevée; Améliorée par le traitement ultérieur (huile ou cire) | Modérée; Nécessite un entretien | Élevée; Le contenu en chrome prévient la corrosion | Très Élevée; Offre une protection galvanique | Faible; Métal naturel ou nu |

| Résistance à l’Usure | Élevée; Liaison de surface | Modérée; Couche superficielle | Élevée; Surface dure | Modérée; Couche superficielle | Faible; Aucun traitement spécial |

| Couleur | Noir; Uniforme | Bleu-Noir; Pas toujours uniforme | Argent; Uniforme | Gris ou Blanc; Uniforme | Dépend du matériau de base |

| Plage de Température de Fonctionnement | de -268 à 399°C | Jusqu’à 260°C | de -268 à 1371°C | Jusqu’à 199°C | Dépend du matériau de base |

| Coût | Modéré | Faible; Processus traditionnel et simple | Élevé; Éléments d’alliage coûteux | Modéré; Implique un processus d’électroplacage | Faible; Aucun traitement spécial |

Tableau Comparatif des Finitions en Oxyde Noir!

La Finition en Oxyde Noir dans Diverses Applications!

·Finition en Oxyde Noir sur les Outils

Choisie pour sa résistance, cette finition protège contre la corrosion. Elle empêche également les outils de refléter la lumière. Par exemple, les mécaniciens apprécient ces caractéristiques. Une clé avec une finition en oxyde noir ne reflétera pas le soleil. Vous la trouverez facile à utiliser.

·Finition en Oxyde Noir sur les Armes à Feu

Cette finition agit comme une couche protectrice et protège contre la rouille et les rayures. Tandis que la finition en oxyde noir vs parkérisée ou la finition en oxyde noir vs phosphate de magnésium offrent une protection similaire, les fabricants d’armes à feu choisissent souvent l’oxyde noir.

Les propriétaires d’armes la préfèrent également. La couleur noire profonde ajoute une apparence élégante à toute arme à feu. Cependant, les armes finies en oxyde noir peuvent nécessiter un entretien pour prévenir l’écaillage ou la formation de résidus blancs.

·Finition en Oxyde Noir sur les Couteaux

La finition en oxyde noir sur les couteaux offre de la résilience. Souvent, les lames finies en oxyde noir luttent mieux contre la corrosion. En fait, la finition résiste jusqu’à 450°C.

·Finition en Oxyde Noir sur le Matériel

La comparaison entre la finition en oxyde noir et l’acier inoxydable Leatherman est inévitable. Pourtant, le kit de finition en oxyde noir utilisé sur les outils améliore la prise en main. La finition est moins glissante, assurant une prise sûre lors de l’utilisation. De plus, la teinte noire offre un contraste attrayant, rendant les marquages plus lisibles.

·Finition en Oxyde Noir sur les Meubles

Que ce soit pour un pied de chaise ou un cadre de table, la finition assure une consistance. Mieux encore, elle procure une sensation unique au toucher. Les finisseurs en oxyde noir créent une texture que la peinture ordinaire ne peut reproduire.

Encore plus, aucun résidu blanc (résidu blanc de finition en oxyde noir) n’apparaît, un problème courant avec la peinture. Avec une finition en oxyde, les meubles se démarquent, reflétant la finesse de la finition en oxyde noir près de chez moi ou de vous.

Durabilité de la Finition en Oxyde Noir!

·Résistance aux Rayures

Une haute résistance aux rayures définit le service de finition en oxyde noir. De plus, les industries font confiance aux revêtements comme l’oxyde noir pour les finitions de AK. Ils nécessitent une résistance à l’abrasion de haut niveau.

·Tolérance aux Impacts

La finition en oxyde noir, ou le terme alternatif, la finition en oxyde noir à Portland ou, souligne cela. L’oxyde noir confère aux pièces une durabilité accrue. Même dans des conditions difficiles. Oui, les pièces peuvent résister à de durs coups. La finition absorbe bien les chocs.

·Résistance Chimique

Acides, solvants, alcalis – la finition tient bon. Les surfaces avec une finition en oxyde noir peuvent repousser les substances corrosives. Par conséquent, cela prévient les réactions nocives.

·Durabilité aux Intempéries

La résistance aux éléments naturels est un grand plus. En essence, les systèmes de finition en oxyde noir protègent contre les dommages causés par le temps. Ils sont résistants à la lumière du soleil, à l’humidité, et même à l’eau salée.

Les outils et les pièces conservent leur finition plus longtemps. Ainsi, il y a moins d’entretien. Cela en fait un choix privilégié pour les applications extérieures.

·Résilience à l’Usure

Les surfaces deviennent plus dures, plus robustes grâce à la couche compacte de magnétite. Tout frottement entre les pièces diminue. Cela réduit l’usure et prolonge la durée de vie des pièces. Par exemple, les pièces de moteur, les outils, les composants d’avions – ils bénéficient tous des propriétés anti-usure de l’oxyde noir.

·Endurance à la Chaleur

Lorsque des situations à haute température se présentent, comptez sur la finition en oxyde noir métallique près de chez moi. Le processus infuse le fer ou l’acier avec une résistance exceptionnelle à la chaleur. Les composants peuvent supporter des températures jusqu’à 482°C (900°F).

·Résistance à l’Abrasion

Besoin de surfaces robustes, durables ? Considérez la finition en peinture d’oxyde noir. Elle confère un niveau de dureté supplémentaire, protège contre les rayures superficielles. La couche d’oxyde noir freine considérablement l’abrasion. La surface résultante est plus lisse, sans friction.

·Barrière contre l’Humidité

Avec les mains courantes en finition d’acier en oxyde noir, la lutte contre l’humidité commence. Elle agit comme une barrière efficace contre l’eau, l’un des plus grands ennemis du métal.

Astuces de Réparation et de Restauration de la Finition en Oxyde Noir!

·Nettoyage en Premier

Commencez par nettoyer l’article. Enlevez la saleté et la crasse avec du savon et de l’eau chaude. Utilisez un chiffon doux pour frotter délicatement. Lorsque vous traitez de la manière d’appliquer une finition d’oxyde noir sur les clubs de golf, utilisez un savon à vaisselle doux. Rincez abondamment. Faites attention aux crevasses. Un bon nettoyage pose une fondation solide pour réparer et restaurer la Finition d’Oxyde Noir.

·Suppression de la Rouille

Utilisez une brosse métallique, de la laine d’acier ou du papier de verre. Une action abrasive légère enlève la rouille. Lors de l’exploration de la manière de réaliser une finition d’oxyde noir, évitez une abrasion forte. Trop de force enlève le revêtement. Souvenez-vous toujours, moins c’est plus lors de la manipulation de la Finition d’Oxyde Noir.

·Procédure d’Oxydation

Un bain chimique est essentiel. Examinez comment appliquer une finition d’oxyde noir sur l’acier inoxydable. Trempez dans une solution d’hydroxyde de sodium, de nitrates et de nitrites à 141°C. Une fois traitée, la pièce devient noire, signalant un processus d’oxydation réussi.

·Processus de Re-scellage

Pour comprendre comment restaurer une finition d’oxyde noir, appliquez une huile anti-rouille. L’huile scelle la surface. Elle aide à protéger la finition. C’est crucial pour différencier comment identifier une finition d’oxyde noir et une finition de phosphate noir. La lubrification réduit la friction. Elle protège contre l’humidité. Elle améliore la durée de vie de la Finition d’Oxyde Noir.

·Étape de Séchage

Utilisez un four réglé à 93°C. La durée est typiquement de solides 60 minutes. La précision dans ce processus est cruciale. Une application de chaleur inexacte peut compromettre la finition. Gardez un enregistrement des réglages du four et des durées de séchage pour référence future.

·Application de Polissage

La Finition d’Oxyde Noir, bien qu’elle ne soit pas intrinsèquement réfléchissante, peut prendre un éclat avec un polissage approprié. Non, elle n’est pas considérée comme polie miroir, mais l’éclat est évident. Utilisez des chiffons de polissage doux. Faites attention, cependant. Trop de friction peut endommager la finition.

·Re-Traitement

Avec le temps, votre Finition d’Oxyde Noir peut perdre la conformité ROHS en raison des intempéries. N’ayez crainte. La finition est restaurable. Initiez un re-traitement en utilisant des kits de restauration spécifiquement conçus. La patience et la précision sont primordiales. Les résultats peuvent varier, mais la plupart des finitions rebondissent bien.

·Maintien de l’Éclat

Oui, votre Finition d’Oxyde Noir est résistante aux intempéries, mais un entretien est nécessaire. Un entretien régulier favorise la longévité. Utilisez un produit spécialisé comme le Leatherman Wave Black Oxide Finish Multi Tool. Le kit d’outils aide à maintenir l’éclat. Un usage constant se traduit par une finition qui reste fraîche et vibrante.

·Couverture des Égratignures

Protégez votre finition d’oxyde noir Leatherman Wave des égratignures. Pour couvrir les égratignures, utilisez un marqueur de retouche. Le marqueur de retouche mélange l’égratignure dans la surface d’oxyde noir. Appliquez avec parcimonie, en évitant la sur-application. Vérifiez le résultat sous une lumière vive. Gardez un chiffon propre à proximité pour essuyer l’encre excédentaire.

·Traitement Thermique

Soumettez votre multi-outil Leatherman Wave avec finition en oxyde noir à un processus de traitement thermique. Le traitement thermique modifie les propriétés du métal, améliorant sa durabilité. La plage de température doit se situer entre 140°C et 143°C. Assurez-vous de le refroidir progressivement pour de meilleurs résultats.

·Inspection de l’Usure

La vigilance est nécessaire lors de l’utilisation de la finition d’oxyde noir Lone Wolf. Une inspection régulière de l’usure est indispensable. Cherchez des signes d’usure comme la décoloration ou le ternissement de la surface. La régularité des contrôles dépend de la fréquence d’utilisation.

·Application d’Huile

Appliquer de l’huile, comme le WD-40, sur les parties avec finition d’oxyde noir M4x10, aide à la longévité. L’huile agit comme une barrière contre l’humidité, prévenant la rouille. Une application uniforme et un huilage régulier assurent que la finition reste intacte plus longtemps.

·Entretien Régulier

Prenez soin de votre matériel en acier et du produit à finition d’oxyde noir par un entretien régulier. Gardez-le propre, sec et stockez dans un endroit frais et sec. Ce processus garantit que la finition d’oxyde noir conserve son attrait esthétique et sa fonctionnalité au fil du temps. Utilisez les outils appropriés pour l’entretien afin d’éviter d’endommager la finition.

Procédures de Retrait de la Finition d’Oxyde Noir !

Image 4

·Décapage Chimique

Lorsque vous souhaitez retirer la finition d’oxyde noir, le décapage chimique présente une solution efficace. Des solutions, telles que la soude caustique ou des substances acides, dissolvent la finition.

Les professionnels surveillent étroitement le temps, la température et la concentration. Des paramètres inadéquats conduisent à des résultats sous-optimaux. Votre club de golf conserve son éclat avec une surface uniforme et propre.

·Sablage Abrasif

Pour obtenir une finition d’oxyde noir brillante, le sablage abrasif sert de méthode essentielle. Des particules à grande vitesse sablent la surface, enlevant la couche d’oxyde noir. Des shots d’acier ou de la grenaille, des perles de verre ou de l’oxyde d’aluminium fournissent la puissance abrasive. Les professionnels prennent soin de contrôler la pression de sablage. Une pression trop élevée endommage le substrat. L’opération livre une finition lisse et brillante.

·Retrait par Outils Électriques

La finition d’oxyde noir Remington peut également être retirée par des outils électriques. Des brosses métalliques ou des roues de meulage montées sur des outils électriques retirent la finition. Ces outils meulent la couche noire, exposant le métal en dessous. La finition d’oxyde noir alliage acier capuchon 3-48 1 8 bénéficie de telles techniques. Cependant, souvenez-vous de maintenir un contrôle stable sur l’outil électrique. Une pression inégale conduit à des surfaces criblées.

·Traitement Thermique

Le traitement thermique joue également un rôle dans la modification d’une finition d’oxyde noir. Le chauffage contrôlé d’un canon SS avec finition d’oxyde noir peut changer les propriétés de la couche d’oxyde. Ce processus, bien que moins commun, laisse une couleur foncée riche. Il améliore la durabilité de la finition d’oxyde noir Ruger et sert des applications spécifiques.

·Méthode Électrolytique

Les méthodes électrolytiques sont utilisées lors de la modification de la finition S15 – oxyde noir. Un courant électrique passe à travers un bain, retirant l’oxyde. Le processus exige un équilibre précis de voltage et de temps. Une telle méthode garantit un retrait complet et uniforme du revêtement d’oxyde noir.

·Immersion Acide

L’immersion acide constitue une partie intégrante des procédures de retrait de la finition d’oxyde noir. Par exemple, la finition d’oxyde noir métal de pistolet des anneaux fendus peut être retirée à l’aide d’acides concentrés.

Tremper la pièce dans une solution acide dissout la couche noire. Cependant, la sécurité reste primordiale pendant ce processus. Des mesures appropriées garantissent qu’aucun dommage ne soit causé aux individus ou à l’environnement.

·Étape de Rinçage

Pour retirer la Finition d’Oxyde Noir, commencez par un bon rinçage. De l’eau à 60°C fonctionne le mieux. Assurez-vous que le bain de rinçage est en acier inoxydable. Après le rinçage, vérifiez s’il reste de l’oxyde. Répétez si nécessaire.

·Processus de Neutralisation

Ensuite, une solution d’acide acétique à 1% est utilisée. Trempez les pièces pendant environ 5 minutes. Ce processus élimine les résidus caustiques. Et, assurez-vous de rincer abondamment l’acide.

·Processus de Séchage

Après les étapes de rinçage et de neutralisation, séchez les pièces. Un sèche-air chaud est le plus efficace. Les pièces doivent être exemptes d’humidité pour prévenir la rouille. Un effet de finition de surface d’oxyde noir est ensuite appliqué.

·Précautions de Sécurité

Lors du travail avec la Finition d’Oxyde Noir, la sécurité est primordiale. Utilisez toujours des gants de protection et des lunettes de sécurité. La ventilation est également importante. Utilisez un masque facial si nécessaire.

·Élimination des Déchets

Les déchets du processus doivent être gérés correctement. Suivez les lois locales pour assurer une élimination correcte. L’eau contaminée ne doit jamais être déversée dans les égouts ou les plans d’eau ouverts.

·Préparation de la Nouvelle Finition

Une fois l’ancienne finition retirée, les pièces sont prêtes pour une nouvelle finition. Appliquez la nouvelle finition en oxyde de fer noir de manière uniforme. Pour un résultat durable, assurez-vous que les surfaces sont propres et sèches.

·Inspection de la Qualité

L’inspection de la qualité est cruciale. Vérifiez la consistance de la finition et de la texture. Une inspection appropriée peut détecter les erreurs et prévenir que des pièces défectueuses atteignent les utilisateurs finaux. L’assemblage de recul en acier inoxydable pour Taurus PT111 G2 avec finition d’oxyde noir devrait être brillant et lisse.

Épaisseur et Spécifications de la Finition d’Oxyde Noir !

Épaisseur Typique du Revêtement par Oxyde Noir

L’épaisseur typique d’un revêtement par oxyde noir varie de 0,5 à 1 microns. Cependant, pour des produits comme un tuyau fileté avec finition en oxyde noir, l’épaisseur peut atteindre 12 microns.

Chaque micron augmente la protection contre la rouille et la durabilité. L’objectif est d’éviter toute modification dimensionnelle des pièces tout en offrant une esthétique attrayante. Cependant, le contrôle de la finition est essentiel. L’unité de mesure standard est le RMS, se référant à la moyenne quadratique de la rugosité.

Facteurs Affectant l’Épaisseur du Revêtement par Oxyde Noir

- Type de Matériel

- Température du Processus

- Temps d’Immersion

- Concentration d’Acide

- Qualité du Rinçage

- Traitements Postérieurs

- Niveau de Pré-nettoyage

- Agent Oxydant

- Application du Scellant

- Dureté du Substrat

- Rugosité de Surface

- Taille du Lot

- Géométrie du Matériel

Erreurs à Éviter dans la Finition par Oxyde Noir !

Nettoyage Insuffisant

Ce processus élimine les huiles et graisses du métal. Votre surface finie manquera de consistence. Rincez abondamment après le nettoyage. La saleté et les huiles créent une barrière contre l’oxyde noir. Avec le temps, la finition s’affaiblit, voire s’effrite. Un bon pré-nettoyage est votre meilleure défense.

Rinçage Inadéquat

Une étape cruciale dans la finition par oxyde noir, à ne jamais prendre à la légère. Effectué après le nettoyage et avant l’application de l’oxyde noir, c’est un must. Un rinçage inadéquat laisse des produits chimiques résiduels sur le métal.

Cela provoque un noircissement incohérent. Un rinçage généreux sous une eau coulante assure une surface sans résidu. Portez une attention particulière aux trous aveugles et aux zones en retrait. Les endroits manqués créent des résultats inégaux.

Température Incorrecte

La bonne température est clé dans la finition par oxyde noir. En général, 285°F est le point idéal. Trop chaud, vous risquez d’endommager le métal. Trop froid, l’oxyde noir ne se formera pas correctement. Une température stable garantit une finition de qualité. Une température instable vous laisse avec un produit de sous-par.

Immersion Excessive

Dans la finition par oxyde noir, moins c’est plus. Vos pièces devraient être dans la solution de noircissement pendant 10 à 20 minutes. Plus longtemps et elles risquent de devenir fragiles. Moins longtemps, la finition par oxyde peut ne pas se former complètement. Les deux scénarios conduisent à une finition plus faible. Visez la plage de 10 à 20 minutes. Ce calendrier assure une finition robuste, durable.

Acide Inapproprié

Rappelez-vous, la finition par oxyde noir commence par un bain chaud de soude caustique (NaOH). Un mauvais choix d’acide gâche le processus. L’acide sulfurique, l’acide nitrique ou l’acide chlorhydrique sont inappropriés. L’utilisation de NaOH assure une finition efficace et durable.

Scellant Incorrect

L’application de scellant suit le traitement par oxyde noir. Utiliser le mauvais scellant, comme les produits à base d’huile, interfère avec le résultat. À la place, des scellants à base de cire comme la cire de carnauba ou la cire d’abeille donnent une finition supérieure.

Oxydation Incomplète

Une oxydation incomplète provoque des défauts de surface. La pièce doit rester immergée dans la solution de noircissement pendant 10-20 minutes. Moins de temps résulte en une finition faible, inégale. Un minuteur assure une oxydation complète.

Ventilation Inadéquate

La ventilation est cruciale pour la sécurité des travailleurs. Son absence provoque une accumulation de fumées. Une zone équipée de ventilateurs d’extraction appropriés et d’un apport d’air frais garantit un environnement de travail sûr et efficace.

Méthode de Séchage Incorrecte

Le séchage des pièces est la dernière étape. Le séchage à l’air ou au souffleur peut conduire à la rouille. Le séchage par centrifugation chauffée à 60°C élimine l’eau, offrant une finition par oxyde noir parfaite.

Ignorer la Sécurité

Dans la finition par oxyde noir, la sécurité est primordiale. Un contact prolongé de la peau avec l’oxyde noir peut entraîner des brûlures. Portez toujours des gants. Ensuite, utilisez des lunettes de protection pour protéger les yeux des éclaboussures. Assurez-vous qu’un bon système de ventilation est en place pour contrer les fumées nocives.

Inspection Inadéquate

Cherchez les défauts de surface tels que fissures, rouille, ou bavures. Ensuite, assurez un nettoyage adéquat. Retirez l’huile, la graisse et les particules de poussière. Sans contrôle, cela peut affecter l’uniformité du revêtement. Puis, inspectez à nouveau les composants après la finition. Faites attention à la couleur inégale, la mauvaise adhérence, et l’écaillage.

Taille de Lot Incorrecte

Dans la finition par oxyde noir, la taille du lot importe. Trop de pièces dans un lot peuvent conduire à une finition incohérente. D’autre part, trop peu de pièces mènent à un gaspillage de ressources. Trouvez un équilibre. Gardez les tailles de lots à environ 10-15 pièces pour les petits articles et 5-10 pour les plus grands.

Suivi Inexact

Le suivi des processus de finition par oxyde noir est vital. Documentez la température, le temps d’immersion, et la concentration du bain pour chaque lot. Surveillez de près les temps d’immersion. Pour les pièces en acier, 10-20 minutes dans un bain à 285°F suffisent souvent. La tenue de registres aide à retracer les problèmes, assurant une finition constante et de haute qualité pour chaque lot.

Conclusion

À travers le vaste paysage de la finition par oxyde noir, des insights clairs ont été illuminés. Matériaux, processus et applications ont été mis en lumière. Vous avez voyagé de la compréhension des bases à la plongée dans les spécificités complexes. Cette maîtrise vous habilitera dans vos dealings avec la finition par oxyde noir.

Pour une expertise plus approfondie et des services fiables, envisagez de visiter KDMFAB, où votre connaissance nouvellement acquise peut prendre forme tangible.