Vous cherchez à maîtriser les tenants et aboutissants de la sinterisation thermique sélective (SHS)? Ce guide convient aux fabricants de machines et aux professionnels du commerce industriel. En général, il résume tout ce que vous devez savoir pour prendre des décisions informées en matière de fabrication métallique.

Qu’est-ce que la Sinterisation Thermique Sélective (SHS) ?

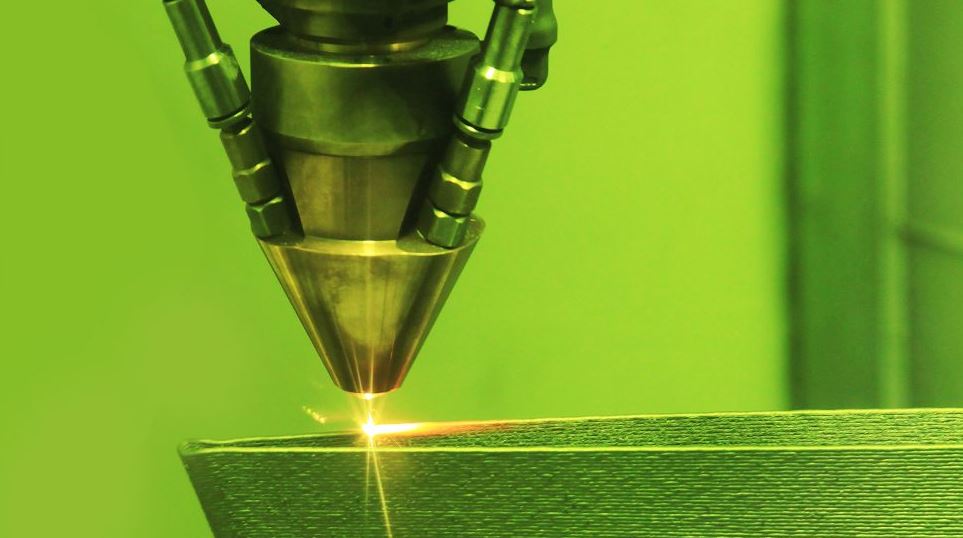

La sinterisation thermique sélective est une technologie d’impression 3D qui utilise des têtes d’impression thermique pour fusionner de la poudre matérielle couche par couche. Elle utilise la chaleur au lieu d’un laser. Le processus de sinterisation thermique sélective commence par un lit de base utilisant de la poudre de thermoplastique.

Elle comporte un balayage de tête d’impression thermique qui chauffe des zones spécifiques. Cette technologie aide à lier de manière précise les particules de poudre. Dans tous les cas, la plateforme étend une nouvelle couche de poudre par-dessus, et le cycle recommence. Une fois toutes les couches étalées, vous pouvez balayer la poudre non liée pour obtenir un produit fini.

La technologie SHS excelle dans la fabrication d’objets avec des géométries complexes et des designs élaborés. C’est également une option économique idéale pour la création de prototypes fonctionnels et visuels. Par ailleurs, elle ne nécessite pas de structures de support, ce qui se traduit par des besoins en matières premières réduits.

De plus, l’absence de structures de support contribue à un flux de travail rationalisé et permet une post-production simplifiée. Les applications de la sinterisation thermique sélective sont vastes et en croissance, de l’aérospatiale et des pièces automobiles à l’équipement médical.

Les chercheurs en SHS indiquent que la technologie pourrait révolutionner la façon dont nous créons et produisons des objets pour ces industries. Que vous soyez un vétéran de la fabrication de machines ou un expert en fabrication métallique, le SHS offre une solution robuste pour de nombreux défis.

Histoire de la Sinterisation Thermique Sélective (SHS)

La sinterisation thermique sélective (SHS) est issue du domaine de l’impression 3D. Dans l’ensemble, les années 1980 ont été cruciales pour l’impression 3D, avec des technologies comme la stéréolithographie (SLA) faisant leurs débuts. Dans les années 2000, la SHS est apparue comme une alternative à la sinterisation sélective par laser (SLS).

La SLS était la norme de référence pour l’impression 3D à base de poudre mais présentait des inconvénients. Elle dépendait des lasers, était coûteuse et nécessitait des compétences techniques. Cependant, la SHS était initialement limitée à des matériaux spécifiques comme la poudre de thermoplastique monochrome blanche.

De plus, la technologie était disponible auprès de fabricants particuliers, limitant son adoption. Mais de nouveaux matériaux deviennent compatibles, et de plus en plus de fabricants choisissent la SHS.

Comment Fonctionne la Sinterisation Thermique Sélective (SHS)

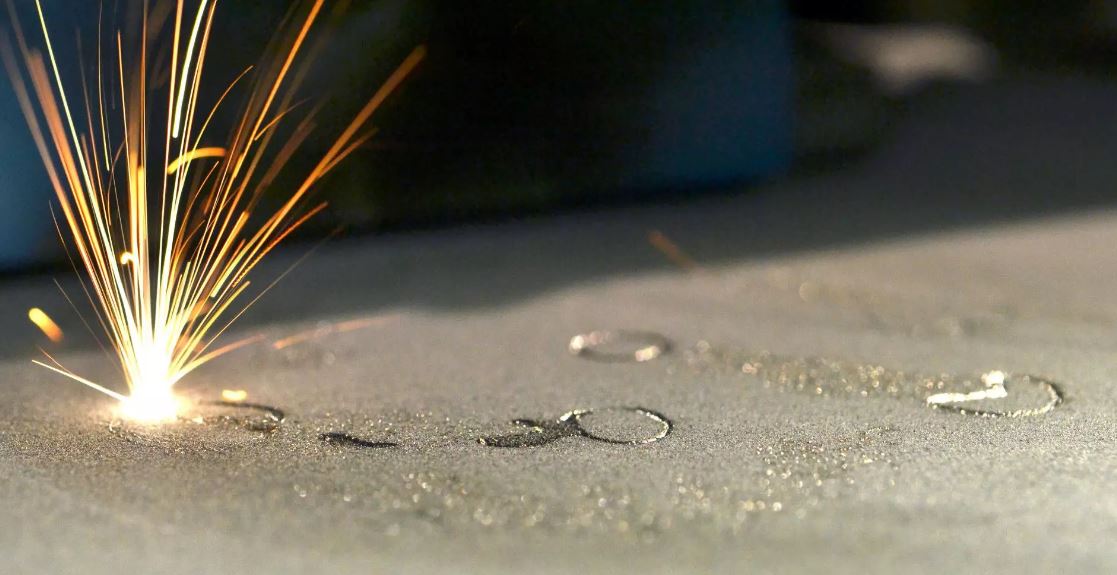

Le processus démarre avec un plan numérique. La technologie découpe un modèle 3D de la pièce que vous souhaitez réaliser en centaines ou milliers de couches. Ces tranches servent de carte routière pour que la machine SHS crée un lit de matériau en poudre.

Il pourrait s’agir d’un thermoplastique ou d’une autre substance compatible avec la SHS. La tête d’impression thermique se déplace sur le lit de matériau en poudre. Pendant ce temps, elle suit le plan numérique couche par couche, chauffant des zones sélectives du lit de matériau en poudre selon le design.

La chaleur fusionne les particules de poudre, les transformant en une structure solide. L’effet de bille de sinterisation thermique sélective se distingue à ce stade. Contrairement à d’autres technologies d’impression 3D, la SHS ne nécessite pas de structures de support car la poudre fait office de support naturel.

Une fois qu’une couche est terminée, le lit d’impression se abaisse. Ensuite, une nouvelle couche de poudre est déroulée au-dessus, et la tête d’impression reprend ses fonctions. Elle répète ce processus jusqu’à ce que l’objet soit complet. Après l’impression, vous devez laisser refroidir l’objet.

L’objet fini nécessite du temps pour refroidir au sein du lit de matériau en poudre. En d’autres termes, précipiter cette étape peut entraîner des déformations. Une fois refroidi, vous pouvez retirer l’objet et enlever l’excès de poudre. Selon les besoins, vous pouvez le soumettre à des post-traitements supplémentaires, comme le ponçage ou la peinture.

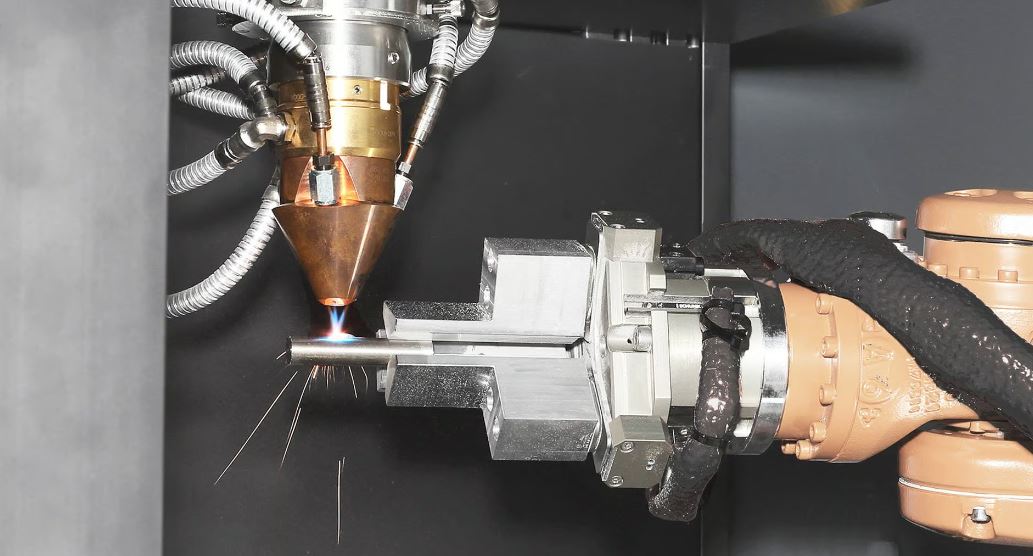

La clé de son efficacité réside dans l’utilisation de la chaleur et non des lasers, qui sont courants dans la sinterisation laser sélective. Les lasers consomment plus d’énergie et nécessitent des optiques et un calibrage complexes, ce qui entraîne des coûts plus élevés. Cependant, la tête d’impression thermique dans la SHS résout ces problèmes.

La tête d’impression thermique est moins compliquée et consomme moins d’énergie, rendant la technologie plus rentable. De plus, la précision de la tête d’impression thermique garantit un haut niveau de détail et de qualité dans le produit final. Ainsi, elle peut créer des géométries complexes et des structures internes difficiles à produire avec des méthodes de fabrication traditionnelles.

Tout cela se fait sans outillage ou moulage supplémentaires, ce qui permet de gagner du temps et de l’argent. Bien qu’elle convienne à certains types de poudres thermoplastiques, les matériaux de sinterisation thermique sélective devraient probablement se développer à mesure que sa technologie évolue.

6 Avantages et 2 Inconvénients de la SHS

6 Avantages de la Sinterisation Thermique Sélective

Pas Besoin de Structures de Support

Les structures de support sont cruciales dans les méthodes d’impression 3D traditionnelles, comme le dépôt de filament fondu (FDM) ou la stéréolithographie (SLA). Elles soutiennent les éléments en surplomb ou les zones fragiles de l’objet. Cependant, elles peuvent créer des complications car retirer les structures de support nécessite des étapes de post-traitement supplémentaires.

Avec la sinterisation thermique sélective (SHS), il n’est pas nécessaire d’avoir des structures de support. La poudre fournit le support. Dans l’ensemble, cette caractéristique vous permet d’économiser des matériaux de sinterisation thermique sélective supplémentaires et réduit le temps de traitement et les coûts de main-d’œuvre.

Idéal pour les Prototypes

En ce qui concerne les prototypes, la SHS se démarque comme un choix exceptionnel. Elle convient aux nouveaux produits où vous avez besoin d’un prototype fonctionnel et visuellement précis.

La SHS répond à ces deux critères. Elle peut atteindre des détails complexes, la rendant idéale pour les géométries sensibles et les designs complexes.

Vous pouvez itérer à travers plusieurs designs en peu de temps. De plus, elle vous offre un prototype fonctionnel hautement précis que vous pouvez tester en temps réel.

Abordabilité

Le prix est un élément important à considérer en matière d’impression 3D. Les méthodes traditionnelles telles que la fusion sélective par laser (SLS) ou la fusion sélective par laser sur métal direct (DMLS) entraînent des coûts élevés en raison des lasers coûteux et des besoins énergétiques élevés.

Pendant ce temps, le SHS utilise des têtes d’impression thermiques au lieu de lasers. Cette fonctionnalité réduit le coût de la machine et les dépenses d’exploitation. De plus, les matériaux de frittage thermique sélectif sont moins coûteux, contribuant à l’efficacité des coûts.

Fonctionnalités de sécurité

Les lasers et les poudres métalliques comportent certains risques inhérents, notamment le risque de fumées ou d’incendies. Pourtant, le SHS contribue à atténuer ces risques. Les têtes d’impression thermiques ne génèrent pas de niveaux énergétiques élevés comme les lasers.

Ainsi, le frittage thermique sélectif (SHS) peut réduire le risque d’éclaboussures de matériau et de fumées. Cette fonctionnalité le rend plus sûr et est bénéfique dans les environnements où la sécurité est une priorité.

Précision et exactitude améliorées

Le SHS offre des résultats précis et exacts. Cette fonctionnalité est cruciale pour les industries de la technologie aérospatiale et médicale, où la moindre déviation peut avoir des répercussions sérieuses.

Le SHS obtient des résultats parfaits grâce à un empilement délicat et une excellente résolution, permettant un haut degré de contrôle sur la conception du produit final.

Évolutivité et personnalisation

Le processus de frittage thermique sélectif s’adapte bien, le rendant idéal pour une petite et grande production. La personnalisation est une autre fonctionnalité essentielle. Vous pouvez ajuster les paramètres, remplacer les matériaux et modifier la vitesse d’impression selon vos besoins.

2 Inconvénients du SHS

Choix de matériaux limité

La technologie SHS convient principalement à la poudre thermoplastique monocouche blanche. Bien que ce matériau convienne à de nombreuses applications, il manque d’options de couleur pour le frittage sélectif de laser à kit thermique. Il faut tenir compte de savoir si cette restriction correspond à vos besoins de projet ou non.

Sensibilité de la capacité

Les machines SHS fonctionnent efficacement sous une capacité presque maximale. En termes simples, l’appareil fonctionne mieux à grande échelle. Si vous utilisez une petite échelle ou si vous n’utilisez pas fréquemment la machine, cela pourrait entraîner une perte. Le coût unitaire pourrait augmenter avec le temps, réduisant le retour sur investissement.

Matériau de frittage thermique sélectif

Le frittage thermique sélectif (SHS) utilise des poudres thermoplastiques comme matériau de base. Les thermoplastiques sont une option typique pour diverses raisons. Ils offrent une bonne résistance, sont relativement faciles à travailler et largement disponibles.

Ces caractéristiques font des thermoplastiques une option polyvalente pour diverses industries. Cependant, les possibilités de couleur limitées par frittage laser sélectif à kit thermique sont principalement blanc. Si votre application nécessite des composants colorés, cet aspect peut poser un défi.

La limitation peut affecter l’esthétique et les utilisations fonctionnelles des pièces imprimées. Par exemple, des éléments codés en couleur sont essentiels dans les machines complexes pour la sécurité ou l’efficacité opérationnelle. Ce désavantage monochrome oriente les utilisateurs vers d’autres technologies de frittage.

Les thermoplastiques nécessitent moins de post-traitement intensif que d’autres matériaux. Cependant, il doit être de haute qualité pour garantir que le produit final répond aux spécifications souhaitées. La qualité englobe tout, de l’intégrité structurelle à la performance de la pièce dans des tests de contrainte.

Comme la technologie SHS est spécialisée, vous pourriez avoir moins d’options de matériaux que les méthodes établies telles que la modélisation par dépôt de matériau fondu et la fusion sélective par laser (SLS). Bien que les poudres thermoplastiques offrent des avantages, elles sont limitées en termes d’options de couleur. Comprendre cette limitation vous aidera à prendre une décision plus éclairée.

L’efficacité du SHS se traduit par des économies de carburant réelles et des améliorations de performance dans le monde réel. Ainsi, il est crucial pour atteindre les normes de conception et de fabrication automobile.

L’industrie médicale

Les enjeux sont toujours élevés dans les applications médicales. La précision est non négociable, que ce soit pour un implant personnalisé ou un instrument chirurgical complexe. Heureusement, le frittage sélectif par kit de chauffage au laser répond à ces exigences, offrant un niveau élevé de précision.

Il permet une production sur demande d’outils de laboratoire personnalisés, accélérant les délais expérimentaux et améliorant la recherche médicale.

L’industrie aérospatiale

Le secteur aérospatial exige une combinaison unique de légèreté et de durabilité. Les composants doivent supporter des températures extrêmes, des pressions élevées et des forces intenses tout en gardant un poids réduit. Ainsi, le frittage sélectif par kit de chauffage est typique dans l’industrie aérospatiale.

Le processus de frittage sélectif par kit de chauffage permet de créer des pièces aérospatiales avec une relative facilité. Il offre des solutions conformes aux normes, typiques des aubes de turbine et des outils de cockpit.

Formes thermoplastiques complexes

Le frittage sélectif par kit de chauffage est idéal pour créer des formes thermoplastiques complexes. Il est crucial dans les industries qui dépendent de pièces avec des géométries complexes, comme la robotique, l’électronique et les beaux-arts. La machine réalise le travail difficile, garantissant que la pièce finie a le design parfait.

Loisirs

Le secteur des loisirs utilise la technologie de personnalisation par frittage sélectif par kit de chauffage. Dans tous les cas, elle est typique dans les clubs de golf adaptés aux styles de jeu individuels, les équipements de camping personnalisés et les outils de pêche.

Transformation alimentaire

Les normes sanitaires de l’industrie alimentaire sont strictes. La technologie de frittage sélectif par kit de chauffage aide à créer des composants de machines qui répondent à ces normes. La production rapide se traduit par un temps d’arrêt minimal lors des réparations et des mises à niveau.

Exploitation minière

Une défaillance de l’équipement dans le secteur minier peut avoir des conséquences désastreuses. La robustesse des pièces fabriquées par frittage sélectif par kit de chauffage en fait des candidats idéaux pour cet usage.

Des forets capables de supporter des pressions extrêmes aux composants de convoyeurs résistant à l’usure, le frittage sélectif par kit de chauffage au laser offre des solutions robustes et durables.

Maritime

La corrosion est un problème incessant dans les applications marines. Les matériaux traditionnels se détériorent souvent lorsqu’ils sont exposés à l’eau de mer.

Néanmoins, le frittage sélectif par kit de chauffage peut produire des pièces à partir de matériaux résistant à ces environnements corrosifs, y compris des composants de navires et des capteurs sous-marins.

Énergie

Alors que le monde fait face au changement climatique, l’accent sur les solutions énergétiques durables n’a jamais été aussi intense. Le frittage sélectif par kit de chauffage facilite la prototypage et la production rapides de nouvelles technologies dans ce secteur critique. Que ce soit un composant pour une installation de panneaux solaires ou des pièces pour une nouvelle éolienne, le frittage sélectif par kit de chauffage contribue à une innovation plus rapide.

Fabrication

Dans les paramètres de fabrication traditionnelle, vous devez choisir entre la variété de produits et les coûts. Le frittage sélectif par kit de chauffage au laser supprime ce compromis en permettant une personnalisation rentable à grande échelle. Les fabricants peuvent produire une large gamme de produits sans encourir des coûts élevés.

L’avenir du frittage sélectif par kit de chauffage

L’avenir du frittage sélectif par kit de chauffage (SHS) s’annonce prometteur, et plusieurs facteurs contribuent à cet optimisme. Des technologies émergentes comme l’IA et l’Internet des objets joueront probablement un rôle transformateur dans l’industrie.

Imaginez un monde où des algorithmes d’IA optimisent le processus de frittage, le rendant plus rapide et plus rentable. Ces algorithmes pourraient prendre en compte des paramètres tels que la température, les propriétés des matériaux et l’épaisseur des couches pour garantir des produits parfaits.

L’Internet des objets offre une autre voie d’amélioration. Avec l’IoT, les machines de frittage sélectif par kit de chauffage peuvent faire partie d’un écosystème connecté, permettant une surveillance et des ajustements en temps réel. La technologie de frittage sélectif par kit de chauffage augmentera l’efficacité et favorisera le fonctionnement à distance et l’automatisation.

La nature modulaire de la technologie de frittage sélectif par kit de chauffage au laser présente une excellente opportunité de croissance. Les entreprises peuvent commencer avec une unité unique et se développer à mesure que la demande augmente sans avoir à réorganiser l’installation existante.

Cette modularité rend le SHS attrayant pour les entreprises de toutes tailles, permettant un investissement progressif dans la technologie. Cependant, les obstacles réglementaires posent un défi significatif. Alors que le SHS trouve des applications dans des secteurs sensibles comme la médecine et l’aérospatiale, la technologie sera soumise à un examen plus poussé.

Les entreprises doivent naviguer dans un paysage complexe de certifications et d’approbations, ce qui pourrait ralentir l’adoption. Néanmoins, compte tenu des avantages écrasants et du rythme auquel la technologie évolue, le SHS devrait probablement surmonter ces défis et s’établir comme un élément essentiel de la fabrication additive.

Frittage sélectif par kit de chauffage vs. Fusion laser

Le frittage par chauffage et la fusion laser sont tous deux des technologies de fabrication avancées mais ont des objectifs, des avantages et des inconvénients différents. Le frittage par chauffage utilise l’énergie thermique pour fusionner les particules. En revanche, la fusion laser utilise un laser haute puissance pour fondre le matériau, assurant une fusion complète des particules.

L’un des avantages les plus significatifs du frittage sélectif par apport de chaleur (SHS) est son rapport qualité-prix. Son énergie thermique est moins chère que les lasers haute puissance. Cette caractéristique peut faire une grande différence pour les entreprises, réduisant les coûts de fabrication.

De plus, le SHS ne nécessite pas de structures de support, rendant les étapes de post-traitement plus simples et plus rapides. L’un des avantages les plus significatifs des lasers est la qualité du produit fini. Étant donné qu’il fait fondre entièrement le matériau, l’objet final est plus robuste et convient aux applications à haute contrainte et fonctionnelles.

Cette caractéristique est essentielle dans les industries de l’aérospatiale et des technologies médicales, où une défaillance de pièce pourrait être une catastrophe. La fusion au laser peut également atteindre un niveau de détail élevé. La précision élevée le rend adapté aux applications nécessitant des conceptions complexes et des géométries complexes.

Cependant, le frittage au laser nécessite plus d’énergie et un équipement plus coûteux. En revanche, le frittage sélectif par apport de chaleur peut être limité en termes de matériaux, en ne comptant que sur des poudres thermoplastiques spécifiques. Bien que la fusion au laser puisse être plus polyvalente en termes de choix de matériaux, la consommation élevée d’énergie est un inconvénient majeur dans les utilisations à grande échelle.

Frittage Sélectif par Apport de Chaleur vs Frittage de Céramique

Le frittage sélectif par apport de chaleur (SHS) et le frittage de céramique sont deux méthodes de fabrication avancées répondant à des matériaux et des applications différents. Le SHS convient aux matériaux thermoplastiques et est courant dans les industries automobiles et des technologies médicales.

En revanche, le frittage de céramique convient aux matériaux céramiques et est courant dans des applications telles que les prothèses dentaires, les composants aérospatiaux et les céramiques industrielles. Les matériaux de frittage sélectif par apport de chaleur utilisent l’énergie thermique pour fusionner les particules dans le matériau thermoplastique.

Le SHS est rentable car il consomme moins de combustible que les formes de frittage de céramique. Il offre également une haute précision, et ses machines ne nécessitent pas de structures de support supplémentaires. Cette caractéristique le rend idéal pour les prototypes fonctionnels et les pièces destinées à la production.

En revanche, le frittage de céramique fonctionne à des températures beaucoup plus élevées, compte tenu de la nature des matériaux céramiques. Ainsi, les besoins énergétiques pour le frittage de céramique sont plus élevés. La technologie utilise des fours spécialisés capables d’atteindre les températures élevées nécessaires pour fritter les matériaux céramiques.

Ces fours peuvent être coûteux, rendant le processus plus coûteux que le SHS. Une autre différence clé réside dans le post-traitement. Les pièces SHS sont plus faciles à manipuler après la production, nécessitant un post-traitement minimal. En revanche, les pièces frittées en céramique nécessitent des procédures supplémentaires telles que le glaçage ou le revêtement pour obtenir une surface finie.

Le post-traitement supplémentaire augmente le temps nécessaire pour produire le produit et augmente le coût global. Néanmoins, le frittage de céramique peut donner des produits avec une excellente résistance thermique et chimique, des qualités essentielles en aérospatiale et en santé.

Malgré ces différences, les deux méthodes offrent des formes et des géométries plus complexes que les méthodes de fabrication traditionnelles. Les techniques font partie du vaste domaine de la fabrication additive, axée sur la construction de composants couche par couche.

Dans l’ensemble, lors du choix entre le frittage sélectif par apport de chaleur et le frittage de céramique, envisagez les exigences en matière de matériau, les coûts et la consommation d’énergie. Chaque méthode a ses avantages et inconvénients, rendant le choix dépendant de vos besoins de projet.

Impact Économique du SHS dans la Fabrication Métallique

Efficacité Coût

Le premier avantage économique de l’adoption du SHS dans la fabrication métallique est son efficacité coût. Les processus de fabrication traditionnels nécessitent des moules, des machines supplémentaires et une main-d’œuvre qualifiée pour le post-traitement. En revanche, le SHS minimise ces coûts.

Vous avez besoin de moins de ressources pour votre installation initiale, et les dépenses opérationnelles diminuent avec le temps. De plus, le coût des matières premières est faible, contribuant à des marges bénéficiaires plus élevées à long terme. Étant donné qu’il ne nécessite aucun support, il permet également d’économiser sur la consommation de matériaux.

Économie de Temps

Dans le domaine de la fabrication de métaux, le temps c’est de l’argent. SHS optimise vos opérations en accomplissant les tâches à un rythme plus rapide. Vous pouvez prototyper plus rapidement et exécuter des productions à petite échelle en moins de temps qu’avec les méthodes traditionnelles.

Cette accélération vous permet de saisir les opportunités du marché. En conséquence, vous restez en avance sur les concurrents qui dépendent encore des méthodes traditionnelles de fabrication.

Consommation d’Énergie

Bien que la fabrication de métaux soit énergivore, la sinterisation thermique sélective offre une alternative plus durable. Le processus est ciblé, appliquant la chaleur où c’est nécessaire.

La méthode réduit la consommation d’énergie, réduisant ainsi les factures d’énergie et bénéficiant à l’environnement. Des coûts énergétiques plus bas signifient une meilleure efficacité des coûts.

Impact sur la Chaîne d’Approvisionnement

La nature rapide et efficace de SHS simplifie la chaîne d’approvisionnement. Une production rationalisée se traduit par des délais de livraison plus rapides. Comme SHS est précis, il y a moins de gaspillage, ce qui implique moins de matières premières, réduisant ainsi la pression sur la logistique de la chaîne d’approvisionnement.

Coûts de Maintenance

Un de ses avantages économiques les plus négligés est la réduction des coûts de maintenance. Le processus de sinterisation thermique sélective utilise efficacement les matériaux, réduisant ainsi les déchets.

De plus, les coûts de maintenance diminuent car les machines SHS ont moins de pièces mobiles que les machines traditionnelles de fabrication. Il y a moins d’usure, vous remplacez donc moins fréquemment les pièces.

Préoccupations Environnementales et Durabilité de SHS

La Sinterisation Thermique Sélective (SHS) est efficace en termes de ressources, utilisant des matériaux avec un minimum de déchets. Cette caractéristique contribue à la durabilité et à la réduction de la consommation des ressources naturelles. Cependant, la SHS peut générer des émissions qui ont un impact sur la qualité de l’air et de l’eau.

Une analyse du cycle de vie complet est nécessaire pour évaluer son empreinte environnementale. Cette approche consiste à considérer l’énergie qu’il utilise de l’extraction des matières premières à l’élimination du produit. Bien que la SHS tende à consommer moins d’énergie pendant la production, le type de matériaux et leur recyclabilité influent également sur son impact environnemental global.

En d’autres termes, vous devez équilibrer le gain net en économies d’énergie par rapport à la production des matériaux et aux coûts énergétiques des machines. Bien que la SHS présente des avantages potentiels en termes de durabilité, elle présente également des défis environnementaux lors de l’extraction des matériaux.

Spécifications de l’Impression 3D par Sinterisation Thermique Sélective

En ce qui concerne l’impression 3D, la Sinterisation Thermique Sélective (SHS) se distingue par ses attributs techniques spécifiques. La caractéristique principale de la SHS est son application de chaleur ciblée. Contrairement à d’autres méthodes qui nécessitent un laser ou un outil similaire, la SHS utilise une tête d’impression thermique.

Ce mécanisme permet un plus grand contrôle sur le processus de fabrication, produisant des résultats de haute qualité. La résolution typique d’une imprimante SHS est d’environ 0,1 mm, bien que cela puisse varier en fonction de la machine et du matériau.

Les vitesses d’impression rapides sont courantes, dépassant les autres méthodes de frittage. Dans l’ensemble, la vitesse peut impacter la résolution et la qualité du produit final. Une impression rapide peut produire des finitions plus rugueuses, tandis que des vitesses plus lentes offrent des détails plus fins.

Les machines sont disponibles en différentes tailles et capacités, les plus grandes étant les mieux adaptées aux applications industrielles. Le processus de sinterisation thermique sélective fonctionne avec des types spécifiques de poudres thermoplastiques, généralement monochromes blancs.

Contrôle de Qualité et Conformité de la SHS

Le contrôle de qualité et la conformité sont essentiels lors de l’utilisation de la technologie de Sinterisation Thermique Sélective (SHS). Contrairement aux méthodes de fabrication traditionnelles qui nécessitent une inspection pratique à différents stades, la SHS permet une surveillance en temps réel.

De nombreuses machines SHS sont équipées de capteurs intégrés et de logiciels qui suivent le processus de frittage. Ces données en temps réel aident à identifier les incohérences, permettant des ajustements immédiats. Même avec une surveillance avancée, les vérifications post-production sont toujours cruciales.

Les produits sont souvent soumis à des tests rigoureux pour garantir qu’ils respectent les normes de l’industrie. Par exemple, les articles fabriqués pour les industries médicales ou aérospatiales ont des exigences strictes en matière de résistance, de durabilité et de sécurité.

Les produits fabriqués avec la SHS ne font pas exception, et les régulateurs les vérifient avant leur approbation pour une utilisation finale. La conformité aux réglementations régionales et internationales est une obligation. Cela inclut le respect des fiches de données de sécurité des matériaux ou le respect de normes ISO spécifiques.

Des régulateurs dédiés certifient la qualité et la sécurité des produits imprimés en 3D. Cette étape est essentielle pour les entreprises qui souhaitent intégrer des matériaux de sinterisation thermique sélective dans leur flux de travail. Dans l’ensemble, la SHS offre des options robustes pour le contrôle qualité, mais maintenir la conformité nécessite une approche vigilante des processus de production et post-production.

Conclusion

La Sinterisation Thermique Sélective (SHS) fait sensation dans le secteur manufacturier en évolution. Avec des avantages tels que la haute précision et l’efficacité économique, ce n’est pas juste une tendance. Cependant, elle présente des défauts de sinterisation thermique sélective comme les contraintes de matériaux et les préoccupations environnementales.

Alors que de nouvelles technologies et réglementations émergent, son avenir semble prometteur mais complexe. Pour les entreprises envisageant cette technologie, évaluer ses avantages et inconvénients est crucial. Assurez-vous de suivre ses développements futurs pour faire un choix éclairé.

Prêt à explorer davantage la SHS pour vos besoins de fabrication de métaux ? Plongez plus profondément dans cette technologie révolutionnaire sur KDM Fab et découvrez comment elle peut révolutionner vos processus de fabrication. Les experts de KDM Fab vous guideront tout au long du processus.

FAQ

En quoi la SHS diffère-t-elle des méthodes de fabrication traditionnelles ?

La Sinterisation Thermique Sélective (SHS) se démarque des méthodes de fabrication traditionnelles de plusieurs façons. Tout d’abord, c’est une forme de fabrication additive. Au lieu de retirer du matériau d’un bloc plus important, la SHS construit un objet couche par couche à partir de la base.

Cette approche réduit les déchets et permet des géométries plus complexes. Deuxièmement, la sinterisation thermique sélective ne nécessite pas de moules ou d’outillages. Vous pouvez passer directement d’une conception numérique à un objet physique, rationalisant le processus.

Enfin, la SHS permet la production à la demande. Vous produisez ce dont vous avez besoin quand vous en avez besoin, réduisant les coûts d’inventaire. La fabrication traditionnelle nécessite de grandes séries pour être rentable, mais de petites quantités sont financièrement réalisables avec la SHS.

Quelle est la fourchette de coûts pour la mise en œuvre de la SHS ?

La mise en œuvre de la SHS s’accompagne d’une fourchette de coûts variable, dépendant principalement de ce que vous visez à accomplir. Vous pourriez envisager des dizaines de milliers de dollars pour des configurations plus petites visant à la prototypage ou à une production limitée.

Ce coût comprend le prix d’achat de la machine SHS, des matériaux et des périphériques. Si vous augmentez pour la production de masse, les prix peuvent atteindre des centaines de milliers de dollars. L’ effet de bouleversement de la sinterisation thermique sélective et les coûts opérationnels s’additionnent également.

Ces coûts peuvent inclure la consommation d’énergie, les matériaux et la maintenance. Bien que la technologie SHS puisse être coûteuse initialement, elle offre des avantages à long terme tels qu’une réduction des déchets, l’absence de coûts de moule et des délais plus courts. Ainsi, l’investissement initial paie grâce aux gains à long terme.