La fonderie de sable est un processus de fabrication essentiel pour la fabrication de composants métalliques à l’aide de moules en sable. Ce guide dévoile ses fondamentaux, de ses origines à ses applications pratiques. Plongez dans la fonderie de sable et son rôle dans le façonnage de diverses industries.

Qu’est-ce que la fonderie de sable?

La fonderie de sable est un processus typique de moulage de métaux facilitant de larges applications dans de nombreuses industries. Cette technologie de fabrication implique le versement de métal fondu dans du sable de moulage pour former un moule en sable, où il se solidifie pour prendre la forme du moule.

Il est polyvalent et capable de produire divers articles tels que des engrenages, des culasses de cylindre et des équipements sportifs. Contrairement aux idées reçues, la fonderie de sable moderne utilise une technologie avancée et des sciences basées sur les données, optimisant le processus.

Quoi qu’il en soit, la méthode de moulage est conforme aux réglementations de fabrication du XXIe siècle. Ainsi, elle offre un prototypage rapide et rentable. Elle consiste à créer une cavité dans un matériau de sable, dans laquelle vous versez le métal fondu pour obtenir l’objet souhaité.

Elle utilise des moules contenant des mélanges de sable formulés renforcés avec d’autres matériaux pour maintenir leur forme. La fonderie de sable est une méthode privilégiée pour produire de grands composants complexes et de petits dessins complexes.

Son coût abordable, son délai de réalisation rapide et sa capacité à générer différentes formes et tailles en font un choix fiable. En même temps, elle se pose comme un processus respectueux de l’environnement favorisant la durabilité. Des facteurs tels que la complexité du design, les exigences en volume, les propriétés des matériaux et le coût du projet déterminent sa pertinence.

Surtout, son adaptabilité permet des changements et des optimisations flexibles à différentes étapes, y compris le choix des matériaux, les méthodes de moulage et les techniques de finition. La fonderie de sable couvre plus de 61 % de toutes les productions de fonderie de métaux.

Caractéristiques de la fonderie de sable

Cohésion

La cohésion est essentielle pour la fonderie de sable. Les particules doivent présenter une forte adhérence pour un processus de fonderie de sable sans défaut. Cette adhérence et cohésion aident le moule à maintenir sa forme et à éviter l’érosion pendant le moulage.

Effondrabilité

L’effondrement et la capacité de libération du moule sont d’autres caractéristiques essentielles. Retirer le moule en sable après sa solidification doit se faire sans l’endommager. Pour cette raison, l’effondrabilité est un facteur crucial pour des produits propres et précis.

Résistance

La résistance du moule détermine sa capacité à supporter les pressions et les forces auxquelles il est confronté lors de l’application et du moulage.

Un moule solide peut maintenir sa forme et ne se déforme pas ou ne se casse pas sous des applications lourdes. En d’autres termes, les moules faibles entraînent des défauts dans le produit.

Perméabilité

La perméabilité est la capacité à permettre aux gaz de pénétrer à partir du moule fondu alors que le sable de moulage métallique occupe de l’espace. Elle est essentielle pour prévenir les défauts structurels tels que les poches d’air. Elle contribue également à maintenir l’intégrité des produits.

Réfractarité

La réfractarité permet au matériau fondu de résister à des températures élevées sans se déformer. Ainsi, le sable de moulage doit présenter une réfractarité élevée pour résister à la chaleur extrême lors du moulage. Cette caractéristique permet au moule métallique d’éviter une défaillance sous le sable de moulage métallique chaud.

Teneur en humidité

La teneur en humidité est un autre facteur critique. Elle impacte sa capacité à rester ensemble plus longtemps et à maintenir la forme du produit souhaité. Le pourcentage d’humidité approprié assure un moulage parfait, tandis qu’une teneur en humidité excessive peut provoquer une érosion du moule.

Taille et forme des grains

La forme et la taille des particules sont vitales. La taille des grains impacte la précision dimensionnelle et la finition de surface. Une taille de grain appropriée et une forme améliorent la qualité du produit.

Réutilisabilité

La réutilisation du sable détermine sa valeur environnementale et économique. Utiliser à plusieurs reprises les mêmes moules de sable rend le processus durable et rentable. Cependant, le sable pourrait devenir moins efficace, nécessitant des ajustements et un remplacement au fil du temps.

8 étapes principales du processus de moulage en sable

Le moulage en sable implique plusieurs étapes distinctes pour obtenir des produits de qualité. Voici la répartition des principales étapes :

1. Préparation du sable

La première étape est la préparation du moule. Compacter le sable dans le récipient pour créer un moule qui correspond à la forme du moulage désiré.

Le moule reproduit l’extérieur du récipient. Globalement, vous devez diviser le récipient en deux moitiés (cœur et empreinte). Une fois que le sable est tassé autour du motif, vous pouvez le retirer pour laisser une cavité qui donnera forme au moulage.

2. Fabrication du motif

Les motifs sont les modèles physiques que vous utilisez pour créer le moule. En général, les motifs reproduisent l’extérieur du moulage et sont essentiels pour le processus de moulage.

Ils peuvent être fabriqués à partir de divers matériaux, dont le bois, le métal et les synthétiques, en fonction du volume des moulages et des tolérances. Les motifs comportent un système d’alimentation pour réguler l’écoulement du métal et la ventilation des gaz, ainsi que pour gérer la contraction thermique.

3. Moulage

Le processus de moulage consiste à créer le moule autour du motif. Il retire le motif et positionne les systèmes d’alimentation et les canaux qui permettent au métal en fusion d’entrer et de circuler à travers le moule. Pendant ce temps, les noyaux créent des cavités internes et des caractéristiques, permettant à l’empreinte d’apparaître au-dessus du cœur et de serrer les deux parties ensemble.

4. Fusion

La fusion convertit le métal solide en un état liquide prêt à être versé dans le moule. Vous pouvez obtenir d’excellents résultats grâce à une chambre de chauffage ou un four, où les températures dépassent 1600°C. Les fours varient en fonction du type de matériau et du combustible applicable pour les hautes températures.

Il est crucial d’éliminer les gaz nocifs générés à cette étape en exposant les métaux à des températures élevées. Ainsi, la technologie purifie le métal fondu en éliminant les éléments indésirables sans altérer sa structure chimique.

5. Coulée du métal en fusion

Vous devez préparer et verser le mélange de moulage de métal en fusion dans le moule à travers le système d’alimentation. Le système d’alimentation garantit un écoulement uniforme du métal dans le moule et réduit les turbulences. Les turbulences peuvent entraîner la formation d’oxydes et des défauts de moulage.

La façon dont le métal remplit la cavité définit la pièce finie et les masselottes. Les masselottes se réfèrent aux sections qui refroidissent et se solidifient en dernier, concentrant la rétraction et les vides potentiels.

6. Enlèvement du sable

Ensuite, laissez refroidir le mélange de moulage en métal jusqu’à ce qu’il atteigne la température ambiante. Le processus de secouage aidera à séparer et à enlever le sable du moulage en le vibrant.

Il secoue le moule pour déloger le sable du moulage. Le secouage est crucial car il garantit que le moulage élimine l’excès de sable et le rend prêt pour un traitement ultérieur.

7. Meulage

Une fois que le moulage a subi l’enlèvement du sable, il peut nécessiter un traitement supplémentaire pour obtenir la forme et la finition de surface souhaitées. Le meulage aide à raffiner le moulage.

Il consiste à utiliser des outils abrasifs pour éliminer l’excès de matériau ou les irrégularités en surface. Le processus est essentiel pour obtenir une précision dimensionnelle et une finition lisse.

8. Inspection

L’inspection est essentielle pour s’assurer que le moulage répond aux normes et aux spécifications de qualité. Des inspecteurs qualifiés examinent le moulage à la recherche de défauts tels que des fissures, de la porosité ou d’autres irrégularités pouvant affecter son intégrité structurelle.

En général, ils prennent des mesures pour vérifier la précision dimensionnelle. Des méthodes de tests non destructifs, comme les rayons X ou les ultrasons, peuvent être essentielles pour détecter les défauts cachés.

Méthodes de moulage en sable

En tout cas, le moulage en sable décrit un ancien processus de fabrication avec des racines remontant à 1600 av. J.-C. en Chine. Il s’est transformé en une méthode cruciale pour produire des pièces avec un niveau de détail exceptionnel au 21e siècle.

Cette méthode couvre jusqu’à 60 % de tous les moulages métalliques, fabriquant des composants tels que des boîtes de vitesses, des corps de soupapes, des boîtiers de pompe, des culasses et des blocs-moteurs.

Voici des méthodes de moulage typiques :

Moulage en sable à encaisser

Dans l’ensemble, la méthode de l’encaissement crée des designs cylindriques solides. La technique remplit partiellement l’empreinte de sable et la compacte.

Vous pouvez insérer le motif dans le sable après le compactage. Ensuite, enfoncer le sable sur le motif et le frapper pour assurer une bonne compaction du sable.

Vous devez retirer le motif pour inspecter le sable à la recherche de zones molles. Ainsi, vous pouvez procéder à un compactage supplémentaire du sable si des zones molles sont présentes jusqu’à ce qu’il paraisse bien tassé.

Ensuite, appuyez sur le motif pour obtenir une cavité de moule bien compactée. Cette technique peut être bénéfique lors du moulage en fosse pour de plus grands moules. Surtout, l’empreinte ne nécessite pas de retournement lors de l’encaissement du motif.

Moulage en sable à fausse empreinte

La fausse technique de moule est une méthode pour façonner des conceptions cylindriques solides. Dans ce processus, vous devez tasser fermement le sable sous le modèle.

Vous pouvez placer la conception sur le moule sans tenir compte de la compaction du sable sous le modèle, créant une surface lisse.

Après avoir saupoudré le modèle et le moule avec du sable de séparation, vous devez placer la section de moule de flasque sur le moule, combinée avec la procédure de tassage standard. Vous devez également faire tourner l’assemblage final sur un lit de sable.

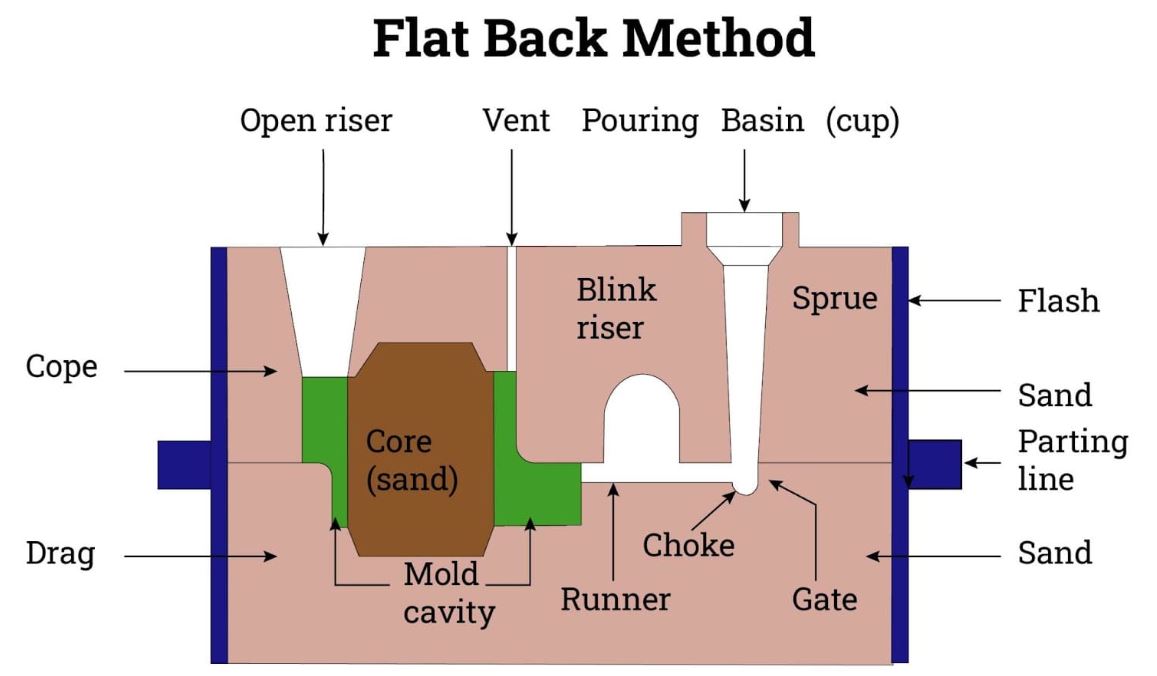

Moulage en sable à dos plat

Le moulage en sable à dos plat implique le positionnement de la cavité du moule sur l’un des côtés du moule. Dans le matériau non moulé, vous devez positionner un évidoir dans le moule pour créer un dos plat qui facilite la coulée et le refroidissement de la pièce moulée.

Vous pouvez insérer le modèle dans la boîte du moule, le recouvrir de sable et le compacter. En général, cette méthode est cruciale pour les pièces simples à dos plat ou complexes à dos plat qui rejoignent le moule et le moule.

Vous pouvez retirer le modèle après le tassage et l’ajout de canaux et d’évidoirs. Dans les cas où le moulage en sable à dos plat implique des modèles dans le moule et la boîte du moule, vous pouvez placer le moule sur le moule et ajouter un modèle correspondant ou similaire sur le dessus. Ainsi, cela créera une impression solide et complète lors du tassage ferme.

Moulage en sable de silicate de sodium

Généralement, le moulage en sable de silicate de sodium est une variante du moulage en sable vert qui utilise du silicate de sodium comme liant. Cette méthode permet une production de moules rapide, impliquant un durcissement du sable et du silicate de sodium avec du dioxyde de carbone (CO2), permettant un durcissement instantané.

Avant le durcissement, des matériaux comme des polysaccharides, de la cellulose, de la résine ou de l’huile se mélangent avec le silicate de sodium, garantissant que l’objet ne se brise pas lors du retrait du modèle.

Le moulage en sable de silicate de sodium commence par mélanger du sable avec du silicate de sodium, que vous pouvez emballer autour du modèle. Pendant ce temps, le CO2 durcit rapidement et solidifie le moule.

Une fois solidifié, vous pouvez retirer le modèle et verser le métal en fusion. En général, cette méthode convient aux objets complexes et complexes car elle peut créer des formes et des motifs compliqués.

Moulage en sable sous vide

Le moulage sous vide implique un mince film plastique drapé sur un modèle avec une aération appropriée pour l’application du vide. Il place un flacon sous vide sur le modèle, vibre le sable dans le moule et compacte le matériau.

Pendant la phase de coulée du métal, vous pouvez maintenir le moule et la boîte de moule sous vide. Pendant ce temps, le plastique se vaporise tandis que le vide conserve la forme du sable lorsque le métal en fusion se solidifie. Une fois la pièce refroidie et solidifiée, vous pouvez retirer le vide.

Le moulage sous vide est typique pour sa haute précision, atteignant des tolérances de ±0,01 et ±0,002 pouces, avec des sections transversales de 2,3 mm. La méthode offre d’excellentes finitions de surface sans défauts d’humidité, de fumées toxiques ou d’utilisation de liants.

Moulage en sable coquille

Le moulage en coquille utilise un matériau revêtu de résine pour créer un moule métallique en forme de coquille, que vous devez chauffer jusqu’à ce qu’il durcisse. Ensuite, vous pouvez assembler la coquille, verser le métal en fusion dedans et le laisser refroidir.

Une fois refroidi, vous pouvez casser la coquille et extraire l’objet. Bien que le moulage en coquille soit plus coûteux que le moulage traditionnel, il compense avec moins d’étapes, un gaspillage minimal et une rentabilité.

De plus, le moulage en coque permet une production de masse rapide. Il peut fabriquer des composants détaillés, complexes et complexes avec des surfaces lisses et des dimensions très précises.

Types de sable de moulage

Sable vert

Le moulage vert est ainsi appelé en raison de la teneur en humidité présente dans le sable. Il s’agit d’un mélange de divers additifs, d’eau, d’argile et de sable. Les moules en moulage vert sont réutilisables et peuvent produire de grandes pièces. Cependant, le sable lui-même n’est pas réutilisable.

Le sable vert se compose généralement d’environ 2% à 4% d’eau, de 5% à 11% d’argile, de 75% à 85% de sable et de 3% à 5% d’additifs, tels que le silice. L’eau et l’argile agissent comme agent de liaison, donnant au moule sa résistance. Bien que le moulage en sable vert soit efficace pour la production en grande quantité, il ne produit pas de composants avec des dimensions précises et des tolérances serrées.

Sable sec

Le moulage en sable sec mélange du sable avec de l’argile ou un autre matériau liant. Vous pouvez façonner le mélange dans le moule et le cuire pour renforcer sa résistance. Ce processus est crucial pour le moulage en sable sec et doit être soumis à un contrôle précis pour répondre à vos besoins.

Il est courant pour la production de composants ferreux et non ferreux, y compris des blocs moteurs, des boîtiers, des boîtes de vitesses et des composants agricoles. Le moulage en sable sec peut créer des conceptions complexes avec des tolérances très serrées. Comme le moulage en sable vert, il utilise des noyaux et des évents pour faciliter la coulée du métal en fusion dans le sable de moulage en métal.

Bien que le moulage en sable sec soit complexe et long, l’ensemble du processus est typique pour des applications où la précision et les tolérances serrées sont cruciales. Le sable utilisé dans le moulage en sable sec n’est pas réutilisable.

Sable de parement

Le sable de parement convient à l’extérieur ou au parement du moule. Il se compose de sable de silice et d’argile. En termes simples, vous pouvez appliquer le sable de parement directement adjacent au motif. Comme il entre en contact avec du métal en fusion, le sable de moulage doit présenter une résistance élevée.

Sable de noyau

Les noyaux sont des structures internes dans le moulage qui donnent à la pièce finale ses caractéristiques creuses ou complexes. Vous devez mélanger du sable de silice avec de l’huile de noyau, comprenant généralement des composants comme la graine de lin, la résine, l’huile minérale, et des agents liants tels que la dextrine et le silicate de sodium.

Ce mélange moule le sable avec une excellente résistance à la compression, lui permettant de résister à la pression du métal en fusion que vous versez dans le moule. Globalement, le sable de noyau est essentiel pour les pièces complexes et creuses. Il est crucial dans la fabrication de composants tels que les blocs-moteurs et les culasses.

Sable loameux

Vous pouvez créer du sable loameux en combinant des parts égales d’argile et de sable en utilisant la quantité appropriée d’eau. Ce sable de moulage convient pour couler de gros composants lourds, tels que des trémies et des pièces de turbine. Sa composition équilibrée fournit la cohésion et la résistance nécessaires pour manipuler le poids et la taille des pièces moulées.

Sable de décollement

Le sable de décollement est une frontière entre le motif et le sable de moulage. Composé principalement de sable de silice pur, vous pouvez l’appliquer sur les surfaces du motif avant le moulage. Vous pouvez le saupoudrer sur le motif avant de l’incorporer dans le sable de moulage.

Pendant ce temps, vous pouvez l’étendre sur les surfaces de contact du joue, du trainard et du chapeau pour empêcher les pièces de coller ensemble. Le sable de décollement facilite la séparation de sections du moule et empêche une adhésion non désirée pendant le processus de moulage. Son rôle est de garantir le démontage facile des composants du moule, contribuant à l’efficacité et à la qualité.

Sable de support et de sol

Le support et le sol vous permettent de remplir la boîte de volume et de soutenir le sable de parement. Il fournit une stabilité structurelle et renforce le moule tout en maintenant sa forme et son intégrité. Il fonctionne avec le sable de parement pour un moule bien soutenu et durable, essentiel pour les objets détaillés.

Sable système

Le sable système est un type de moulage spécialisé adapté aux grandes pièces en sable. Il présente une combinaison unique de propriétés essentielles, comprenant une haute résistance, une perméabilité, et une réfractarité. Le moulage mécanique de grandes pièces complexes utilise le sable système pour remplir son châssis.

Contrairement à d’autres sables de moulage, le sable de moulage système ne nécessite pas de sable de parement. Cette fonctionnalité est possible car il nettoie et intègre soigneusement des additifs spécifiques. Le sable système est un élément essentiel des fonderies modernes pour la production de composants de taille considérable avec précision et efficacité.

Sable de mélasse

Le sable de mélasse se distingue par son agent de liaison distinctif. Il est courant pour la création de noyaux et de structures internes dans les moulages et la production de pièces complexes. La mélasse agit comme l’adhésif qui maintient le sable ensemble, permettant la formation de substances avec des designs complexes et des caractéristiques détaillées.

Dans tous les cas, son utilisation pour la fabrication de noyaux aboutit à des pièces avec des passages internes et vides complexes. Le sable de mélasse est essentiel pour sa polyvalence et son adaptabilité, offrant une solution unique pour des moulages spécialisés et complexes.

Métaux utilisés dans le moulage en sable

Les métaux non ferreux sont essentiels dans le moulage en sable en raison de leurs propriétés uniques. Explorons trois métaux non ferreux clés dans ce contexte.

- Aluminium : Ce métal léger offre une excellente aptitude au moulage et une résistance à la corrosion. Il est typique dans les composants aérospatiaux et les pièces automobiles.

- Bronze : Le bronze de moulage contient du cuivre et de l’étain. Des variantes comme le bronze d’aluminium et le bronze de manganèse offrent une résistance à la corrosion et une force.

- Laiton : Un alliage de cuivre et de zinc, le laiton excelle dans la résistance à la corrosion, la conductivité et la force. C’est un choix privilégié pour le moulage en sable.

- Zinc : Une option polyvalente pour le moulage en sable, le zinc permet des parois plus fines et de longs trous. Le frittage améliore ses propriétés.

- Plomb : Bien qu’il présente des problèmes de santé, le plomb est une option courante pour les petites à moyennes pièces en raison de sa résistance à la corrosion.

- Cuivre : Un métal fort et résistant à la corrosion courant dans les accessoires de plomberie et le matériel.

Les métaux ferreux jouent également un rôle crucial :

- Fer : Idéal pour les formes complexes et les pièces complexes. La fonte grise, la fonte ductile et la fonte malléable ont des propriétés distinctes.

- Acier doux : Abordable et malléable, il est polyvalent mais présente des défis comme les fissures de sable.

- Acier inoxydable : Typique pour la résistance à la corrosion et la stabilité dimensionnelle. Il est léger mais plus coûteux.

- Acier allié : Créé en fusionnant de l’acier au carbone avec d’autres éléments, il offre une résistance et une robustesse.

Équipement pour le moulage en sable

Le moulage en sable utilise un équipement et des outils distincts pour des conceptions complexes. Vous préparez des moules à partir de sable vert, qui mélange du sable, de l’argile, de l’eau, et des additifs. Entre-temps, l’équipement de compactage, tel que des pilonneuses et des machines à secousse, aide à maintenir le motif.

La poudre ou la craie peut être un excellent agent de démoulage pour faciliter l’enlèvement du motif. Le chapeau et le joue du moule aident à maintenir la structure et l’intégrité du moule. Dans tous les cas, la chemise de moule protège contre la déformation lors du moulage à haute température.

Le vieux facilite un écoulement lisse du métal en fusion dans le sable de moulage, garantissant une distribution métallique contrôlée et uniforme.

De plus, les compacteurs de sable pressent le sable de moulage autour du motif pour une densité précise, tandis que les tamiseurs à sable éliminent les impuretés et les grumeaux. Ces outils sont essentiels pour le moulage en sable complexe, créant des objets précis et détaillés avec une fonction unique.

Moulage en sable vs. Moulage à la cire perdue

Le moulage en sable et le moulage à la cire perdue sont des processus précieux dans le moulage de métaux, mais ils diffèrent sur divers aspects. Le moulage en sable est une méthode ancienne qui consiste à mouler à partir de sable, d’argile, d’eau, et d’additifs.

Il est rentable pour les grandes et complexes pièces de moulage en sable mais peut présenter une précision moindre. En revanche, le moulage à la cire perdue est une technique moderne et précise. Elle utilise un motif en cire avec une coquille céramique.

Les fabricants fondent la cire, laissant une cavité pour le métal en fusion. Ainsi, le moulage à la cire perdue produit des pièces hautement précises et complexes avec une finition de surface lisse.

En raison de son efficacité, le moulage en sable est idéal pour la production en masse et les plus gros composants. En revanche, le moulage à la cire perdue brille lorsque la précision, les détails complexes, et une finition supérieure sont essentiels. Le choix dépend des exigences de votre projet.

Moulage sous pression vs. Moulage en sable

Le moulage sous pression et le moulage en sable sont deux méthodes distinctes pour façonner le métal en formes désirées, offrant chacune des avantages uniques. Le moulage sous pression injecte du métal en fusion dans des moules ou des matrices de précision sous haute pression.

Il produit des pièces avec de fins détails, un minimum de post-traitement, et une excellente précision dimensionnelle. En général, le moulage sous pression est idéal pour la production en grande quantité de pièces de moulage complexes.

En revanche, le moulage en sable repose sur des moules en sable avec des liants. C’est une méthode polyvalente et abordable pour produire de grandes pièces mais peut nécessiter plus de processus de finition.

Le bon choix entre le moulage en sable et le moulage sous pression dépend de facteurs tels que le volume de production, la complexité de la pièce, et les tolérances requises. Dans tous les cas, le moulage sous pression produit efficacement des composants complexes, tandis que le moulage en sable excelle dans la rentabilité.

Applications du moulage en sable

Automobile

L’industrie automobile compte sur la fonderie de sable pour produire des composants critiques tels que les blocs-moteurs, les culasses, les carters de transmission et les pièces de collecteur. La fonderie de sable permet une production de masse rentable de ces pièces aux géométries complexes.

Sa capacité d’adaptation permet aux constructeurs automobiles de produire des pièces de différentes tailles, formes et alliages. Le processus permet également des changements et des modifications de conception, en faisant une technique essentielle dans le secteur automobile dynamique.

Aérospatiale

La fonderie de sable est significative dans l’aérospatiale, où la précision et la qualité des matériaux sont primordiales. Elle crée des composants de moteur, des pièces structurelles et des pièces de train d’atterrissage.

La fonderie est une méthode rentable pour produire des pièces plus grandes et plus complexes nécessitant des matériaux à haute température de fusion.

La méthode est cruciale pour le développement de prototypes et la production personnalisée ou de faible volume, servant d’outil précieux dans l’itération rapide de la conception.

Industrie Maritime

La fonderie de sable est essentielle pour la fabrication d’hélices, de composants de moteur et de raccords marins dans l’industrie maritime. Sa capacité à manipuler divers matériaux, y compris des alliages résistants à la corrosion, en fait un choix privilégié pour les applications marines.

Elle offre de la flexibilité et peut mouler de grandes pièces durables conformes aux exigences spécifiques du secteur maritime. De plus, elle est rentable, supportant la production à grande échelle.

Construction

L’industrie de la construction utilise la fonderie de sable pour diverses applications, en particulier dans la production d’éléments architecturaux décoratifs et fonctionnels. Les rampes d’escalier ornées, les réverbères et les raccords complexes subissent la fonderie de sable.

Sa polyvalence et ses coûts relativement bas en font un choix pratique pour la production d’éléments architecturaux personnalisés, uniques ou de faible volume. Elle est idéale pour créer des designs sur mesure et restaurer des bâtiments historiques avec des éléments authentiques et spécifiques à la période.

Machines Agricoles

La fonderie de sable aide à fabriquer divers composants pour les équipements agricoles. Ces composants peuvent aller des pièces de tracteur aux socs de charrue en passant par les raccords de système d’irrigation.

Elle peut produire des pièces de fonderie de sable durables et robustes capables de résister aux contraintes du travail agricole. De plus, son aspect rentable est crucial pour les fabricants de gros volumes de machines agricoles.

Secteur de l’Énergie

Le secteur de l’énergie englobe des sources conventionnelles et renouvelables qui utilisent la fonderie de sable pour diverses applications. Les composants de génération d’énergie, tels que les turbines et les carters de générateur, utilisent la fonderie de sable.

Elle peut manipuler des matériaux à haut point de fusion, en faisant une option viable. Par-dessus tout, le processus de fonderie de sable produit des composants pour les systèmes d’énergie renouvelable comme les éoliennes et les équipements solaires.

Équipements Médicaux

La fonderie de sable produit des composants de dispositifs de diagnostic, d’équipements radiologiques et d’autres machines médicales. Sa capacité à créer des formes complexes et à manipuler divers matériaux profite aux fabricants. La fonderie de sable précision et la flexibilité des matériaux répondent aux normes de qualité strictes de la fabrication médicale.

Quincaillerie Architecturale

La quincaillerie architecturale englobe divers composants, y compris les poignées de porte, les serrures, les charnières et les éléments décoratifs. La fonderie de sable est idéale pour la fabrication de tels composants car elle peut créer des conceptions complexes et personnalisées.

De plus, le secteur architectural exige une quincaillerie unique et esthétiquement plaisante et la fonderie de sable offre une solution rentable.

5 Avantages de la Fonderie de Sable & 2 Inconvénients

Avantages

Flexibilité de Conception

La fonderie de sable est reconnue pour sa flexibilité de conception exceptionnelle. Elle permet aux ingénieurs et aux designers de créer des pièces et des composants aux formes complexes et uniques.

Contrairement à d’autres méthodes de moulage qui imposent des restrictions de conception, la fonderie de sable offre une large gamme de possibilités.

Les concepteurs peuvent expérimenter avec des géométries complexes et irrégulières, y compris des contre-dépouilles et des motifs complexes. Cette polyvalence est précieuse dans les industries aérospatiales où les formes complexes sont courantes.

Formes de Haute-Complexité

La fonderie de sable excelle dans la production de formes à haute complexité. Le processus consiste à créer des moules en sable moulables pouvant reproduire avec précision les détails et les caractéristiques complexes. Cette caractéristique en fait un choix idéal pour les pièces exigeant une grande complexité.

Que ce soient les courbures d’un bloc-moteur ou les détails sur une pièce décorative, la fonderie de sable peut reproduire les formes les plus complexes.

Large Choix de Matériaux

La fonderie de sable offre une variété d’options de matériaux pour le moulage. Elle convient aux métaux ferreux et non ferreux, permettant aux fabricants de choisir des matériaux en fonction des exigences spécifiques de performance, de durabilité et de coût.

Cette polyvalence est précieuse dans les applications où le choix du matériau influe directement sur la fonctionnalité du produit.

Par exemple, la fonderie de sable peut produire des composants moteur dans différents matériaux, chacun adapté à une demande spécifique dans l’industrie automobile.

Outils à Faible Coût

Les moules de moulage en sable utilisent du sable, de l’argile et des liants facilement disponibles. Ces matériaux sont rentables, rendant l’outillage initial et la préparation des moules abordables.

De plus, les motifs de moulage en sable peuvent être fabriqués avec divers matériaux, y compris le bois et le plastique, qui sont économiques.

Cette rentabilité bénéficie aux petites et moyennes séries de production, car les fabricants peuvent éviter les frais élevés d’outillage associés au moulage sous pression ou à l’injection. Les faibles coûts d’outillage rendent les moules de moulage en sable adaptés à la production de prototypes, de petites séries ou de grandes pièces de moulage en sable complexes.

Délai de Production Rapide

Le moulage en sable offre un délai de production plus court que les méthodes de moulage alternatives. C’est simple et demande un délai minimal pour la préparation des moules et de l’outillage. Le processus de moulage peut être rapide une fois les motifs et les moules prêts.

Cette réactivité est avantageuse en cas de besoin de production urgente ou lorsque des changements de conception doivent être rapidement pris en compte.

Cela contribue également à la pertinence pour les industries où l’agilité et une production rapide sont critiques, telles que l’automobile et l’aérospatiale. Les fabricants peuvent répondre rapidement aux demandes du marché, aux modifications de conception ou aux remplacements de pièces inattendus.

Inconvénients

Problèmes de Post-traitement

Une fois le moulage terminé, il peut être nécessaire d’effectuer un travail de finition approfondi pour obtenir la qualité de surface et la précision dimensionnelle souhaitées. Le post-traitement peut inclure le meulage, l’usinage, le ponçage ou la soudure pour éliminer l’excès de matériau.

Ainsi, vous pouvez améliorer la douceur de la surface et rectifier les imperfections. La phase de post-traitement peut être chronophage, exigeante en main-d’œuvre et coûteuse, ce qui entraîne des durées de production plus longues.

Défauts Inévitables

Les moules de moulage en sable entraînent des défauts tels que la porosité, les inclusions, les imperfections de surface et les variations dimensionnelles. Ces défauts peuvent compromettre l’intégrité structurelle, l’apparence et la fonctionnalité.

Cependant, des opérateurs qualifiés et des mesures de contrôle qualité peuvent réduire ces défauts. Mais parvenir à des pièces moulées sans défauts, en particulier pour des composants complexes ou volumineux, peut être difficile. Il est donc essentiel d’évaluer le potentiel.

Considérations pour le Moulage en Sable

Comprendre l’utilisation prévue du moulage et ses étapes de traitement ultérieures est primordial. Appliquer l’usinage ou le revêtement pour obtenir une finition polie peut être pertinent.

Parallèlement, le traitement thermique peut être essentiel si le composant doit s’adapter à une structure ou à un assemblage nécessitant une rigidité élevée. Voici les principales considérations pour le moulage en sable:

Plans et Dessins Détaillés

Les fonderies de sable s’appuient sur des plans et des dessins pour un moulage détaillé et un produit final. Ces dessins complexes sont des outils de communication vitaux tout au long du processus de conception de moulage en sable, articulant les attentes et les spécifications du concepteur.

Les caractéristiques de conception essentielles du moulage en sable comprennent la taille, la forme, les angles de dépouille, les rayons, les tolérances, la tolérance aux défauts, la finition de surface et les critères d’inspection. Une taille précise et des angles de dépouille sont cruciaux lorsque des marques d’identification sont nécessaires.

Angle de Dépouille de Moulage en Sable

L’angle de dépouille de moulage en sable élimine les contenus du moule en sable délicat sans compromettre la paroi externe. La détermination de l’angle de dépouille du moulage dépend du processus de moulage du produit, de la conception du moulage et de la profondeur du motif.

Arêtes et Filets

Incorporer des arêtes et des filets est essentiel au processus de conception. Les arêtes et les filets augmentent l’attrait esthétique et aident à distribuer les contraintes, atténuant les tensions liées au moulage. Des filets de coin bien proportionnés sont essentiels pour verser le composant, favorisant un écoulement fluide du matériau fondu et assurant un remplissage adéquat.

Ligne de Joint

La ligne de joint décide si une conception est faisable ou si des modifications sont nécessaires, influençant le coût et la qualité de production des moulages. Les concepteurs doivent comprendre et documenter l’emplacement de la ligne de joint dans les dessins de moulage.

Se fier à votre expérience pratique ne permet pas d’atteindre les résultats souhaités. La ligne de joint doit être basse, avec une configuration large, courte et plate. La marge d’extension entre la ligne de joint et les bavures de couture doit être inférieure à 0,020.

Sélection de l’Alliage

L’alliage que vous choisissez peut impacter diverses caractéristiques, notamment la résistance à la corrosion, la résistance, la résilience, la durabilité, la flexibilité, la rétractabilité, la trempabilité, le coût et la soudabilité. Par ailleurs, les contre-dépouilles pourraient empêcher le modèle d’être délogé lors de la production en moule.

Bien que l’utilisation de noyaux contribue à un processus de moulage plus long et coûteux, la réduction ou l’élimination des parties de sable de noyau dans les conceptions de moulage en sable peut être judicieuse. L’utilisation de noyaux peut prolonger le processus de moulage et augmenter les coûts.

Sections Transversales

Maintenir des sections transversales ou une épaisseur de paroi uniforme dans les conceptions de moulage en sable est avantageux. Les changements brusques de section sont généralement désagréables dans les conceptions de moulage en sable, car de nombreux produits de moulage échoueraient en raison de variations soudaines d’épaisseur.

Cependant, obtenir une section transversale uniforme peut être difficile en raison des taux de refroidissement variables dans la solidification. Les raidisseurs et les entretoises peuvent vous aider à contrôler les variations d’épaisseur.

Conception des Jonctions

Dans des moules de moulage en sable complexes, des jonctions, y compris X, T, Y, V et L, se produisent en raison de la nature complexe des pièces. Ces jonctions peuvent créer des concentrations locales de masse, entraînant des fissures, des retraits et des contraintes. Minimiser les concentrations locales de masse excessives des jonctions et assurer une intégration transparente est essentiel.

Conclusion

En conclusion, le moulage en sable est le fruit de l’héritage durable de l’ingéniosité humaine. Avec des racines remontant à des millénaires, cette méthode ancienne de moulage s’est adaptée aux exigences des temps changeants. Ainsi, elle est devenue un pilier dans des industries aussi diverses que l’automobile, l’aérospatiale et la construction.

Il offre une flexibilité de conception inégalée, permettant des formes complexes et une large sélection de matériaux. Son outillage à faible coût et ses délais de production courts en font une option attrayante pour la prototypage et la production à grande échelle. Pour explorer davantage les possibilités des moules de moulage en sable et leurs applications, nous vous invitons à visiter le site web de la fonderie KDM.

L’engagement de KDM envers la qualité offre un aperçu du monde des solutions de moulage en sable de pointe. Que vous soyez un ingénieur expérimenté ou un novice, KDM Foundry est votre partenaire pour donner vie à vos idées grâce au moulage en sable.

Questions Fréquentes

Quel est le rôle des motifs dans le Moulage en Sable?

Les motifs sont essentiels dans le moulage en sable car ils servent de modèles pour le moulage final. Ils définissent la forme et la conception du produit prévu.

Les motifs peuvent créer le moule dans lequel vous pouvez verser le métal fondu. Ils sont fabriqués dans divers matériaux, y compris le bois, le métal ou le plastique.

Le Moulage en Sable est-il Respectueux de l’Environnement?

Le moulage en sable est relativement plus respectueux de l’environnement que d’autres méthodes de moulage métallique. Vous pouvez recycler le sable pour réduire les déchets.

De plus, il est économe en énergie, car il nécessite moins de puissance que les méthodes de moulage alternatives. Néanmoins, l’impact environnemental peut varier en fonction des pratiques de la fonderie et des matériaux de moulage.

Peut-on Automatiser le Moulage en Sable?

Oui, vous pouvez automatiser le moulage en sable dans une certaine mesure. L’automatisation du moulage en sable comprend des processus tels que la manipulation des moules, le coulage et le nettoyage.

Les systèmes automatisés peuvent améliorer l’efficacité et la cohérence du processus, surtout pour une production à grande échelle. Cependant, un travail humain qualifié est nécessaire pour des tâches de précision comme la fabrication de modèles et le contrôle qualité.

Qu’est-ce que le Moulage en Sable Vert?

Le moulage en sable vert est une méthode standard qui utilise un mélange de sable, d’argile, d’eau et parfois d’additifs comme de la poussière de charbon. “Vert” fait référence au mélange de sable étant humide, pas sa couleur. Il est répandu pour sa flexibilité, son économie et sa facilité d’utilisation.

Vous pouvez compacter le mélange de sable vert autour du motif pour créer des moules. Après le moulage, vous pouvez recycler les moules par reconditionnement.