Avant de choisir une finition de tôle métallique, vous avez besoin des bonnes informations.

Ce guide traite de certaines des 11 principales opérations de finition pour la fabrication de tôles métalliques.

Donc, avant de choisir l’une des options disponibles, lisez ce guide.

Qu’est-ce que la Finition des Tôles Métalliques ?

La finition des tôles métalliques consiste à appliquer un revêtement sur la surface d’une tôle métallique. La finition des tôles métalliques englobe des activités telles que le nettoyage ou le polissage de la surface avant l’application du revêtement pour les raisons suivantes:

- Agir comme couche d’apprêt pour l’adhérence de la peinture

- Créer une surface électriquement conductrice

- Améliorer la résistance à l’usure

- Améliorer la capacité de soudage

- Accroître l’attrait esthétique de la pièce

- Accroître la résistance aux produits chimiques

- Limiter les effets de corrosion

- Minimiser l’impact de la friction sur la surface de la tôle métallique

- Polissage, nettoyage et élimination des défauts de surface

Préparation de Surface pour la Finition des Tôles Métalliques

La préparation de surface pour la finition des tôles métalliques implique l’élimination de matériau en excès pour améliorer l’aspect après la finition. Les méthodes courantes de préparation de surface sont:

- Rectification Métallique: Utilise différents équipements appelés rectifieuses pour lisser la surface d’une pièce par friction.

- Polissage Métallique: Implique de polir la surface de la pièce pour l’amener à un état uniforme en utilisant une machine à polir ou une roue en tissu.

- Sablage: Utilise des abrasifs tels que du sable ou des particules métalliques pour lisser la surface de la pièce en utilisant des jets à grande vitesse.

- Barattage et Friction: Enlève les bavures tout en lissant les bords en soumettant vigoureusement la pièce dans un tambour avec des jets abrasifs.

Processus de Finition des Tôles

Il existe plusieurs processus de finition que vous pouvez utiliser pour les tôles, notamment les suivants :

1. Grenaillage

Dans cette technique, vous utilisez de l’air sous pression pour concentrer un jet de projectiles abrasifs sur la surface du substrat. Cette méthode de finition peut également aider à éliminer les traces de peinture sur les pièces finies.

Finition de surface grenaillée

Finition de surface grenaillée

Avantages

- Comparé à d’autres finitions, le grenaillage est durable.

- Excellent pour traiter les surfaces délicates.

- Les abrasifs en sable ou en verre utilisés dans le grenaillage sont non réactifs.

- La procédure est sûre pour l’environnement.

Inconvénients

- C’est un processus de finition des tôles qui prend du temps.

- Il n’est pas rentable pour des projets modestes.

- Lorsque vous utilisez du silice comme abrasif, cela présente un risque pour la santé.

- Exige une grande prudence lors de l’application.

Application

- Utilisé dans des applications avec des composants nécessitant une qualité esthétique en raison de leur finition matte impressionnante.

- Le grenaillage permet également des applications nécessitant des procédures de finition supplémentaires.

Meilleurs Métaux Adaptés au Grenaillage

- Acier, Aluminium, Laiton, Acier inoxydable

2. Anodisation

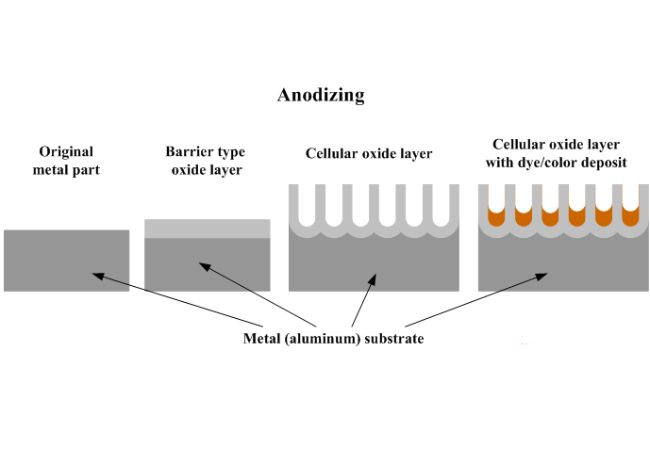

L’anodisation enduit la tôle par un procédé électrochimique de manière à la rendre résistante à la corrosion. Ici, vous faites passer un courant électrique à travers le composant en tôle plongé dans un bain d’électrolytes acides.

Lorsque ces éléments se combinent, la surface de la pièce en tôle se transforme en une couche intégrée d’oxyde anodique. Il existe trois versions du processus d’anodisation, notamment les suivantes :

- Type I d’Anodisation : Utilise l’acide chromique pour la surface de la tôle afin de produire une finition avec une couche mince.

- Type II d’Anodisation : Utilise de l’acide sulfurique à la place de l’acide chromique pour créer une couche robuste résistante à la corrosion.

- Type III Anodisation Durcie : Utilise également de l’acide sulfurique et produit des finitions avec des revêtements plus épais et une grande résistance à l’usure et à la corrosion.

Processus d’anodisation

Processus d’anodisation

Avantages

- La probabilité de défaillance d’adhérence ou de décoloration est faible.

- Facilement abordable et respectueux de l’environnement.

- Forme un revêtement qui est un excellent isolant électrique.

- Il présente une résistance exceptionnelle à la corrosion et à l’abrasion.

- Résulte en une finition parfaite et permanente pour les tôles.

- Le revêtement obtenu est plus mince que lors de l’utilisation de peinture ou de poudre.

- Stabilité aux UV du produit fini.

Inconvénients

- Compatible uniquement avec l’aluminium et le titane.

- Faible conductivité thermique de la finition des tôles.

- Produit des résultats incohérents lors de l’utilisation de plusieurs feuilles de métal.

Application

- La première anodisation trouve une application dans l’aérospatiale grâce au revêtement mince et hautement résistant à la corrosion.

- La couche d’oxyde mince produite dans la deuxième anodisation, soumise à la coloration, trouve une vaste application cosmétique.

- Création de pièces automobiles, mécaniques et de l’aviation, et d’instruments de précision.

Meilleurs Métaux Adaptés à l’Anodisation

- Aluminium, Titane

3. Revêtement en poudre

Enduit les pièces avec une poudre sèche produisant une surface plus durable et résistante que la peinture ordinaire. Le revêtement en poudre peut maintenir la suspension liquide de la charge et du liant sans se liquéfier, contrairement à la peinture liquide traditionnelle.

Les revêtements en poudre permettent d’obtenir des formations solides avec des profondeurs plus grandes contrairement aux revêtements formés par des liquides. Comme ils ne comportent pas de solvants, les revêtements en poudre sont respectueux de l’environnement car ils ne libèrent pas de composés organiques volatiles (COV).

Vous pouvez réaliser le revêtement en poudre en utilisant les méthodes suivantes :

- Procédé de bain fluidisé électrostatique : Bien que similaire à la technique de trempage standard du bain fluidisé, ici, la profondeur de la poudre dans le bain est moins importante.

- Pistolets de pulvérisation électrostatique : Désigne des charges positives et négatives à la surface du revêtement et de la poudre, tout comme dans la théorie de la charge électrique. Généralement, la surface porte des charges négatives et la peinture des charges positives.

- Brosse magnétique électrostatique (EMB) : Emploie un rouleau dans l’application de revêtement en poudre produisant des vitesses d’application assez rapides et une épaisseur précise.

Avantages

- Il a une résistance exceptionnelle à la corrosion et à l’abrasion.

- Le risque de défaillance par adhérence, de céruse ou de décoloration est faible.

- Offre une vaste sélection de finitions pour pratiquement tous les matériaux en tôle.

- Le produit fini est ininflammable et non dangereux.

- Les revêtements en tôle résultants sont durables.

Inconvénients

- Comparé aux revêtements liquides conventionnels, cela coûte plus cher.

- Vous ne pouvez pas mélanger des poudres pour obtenir d’autres couleurs.

Application

- Il est utilisé pour appliquer des finitions sur des pièces automobiles telles que les panneaux latéraux, les ailes et les capots.

Meilleurs métaux adaptés

- Acier laminé à froid et laminé à chaud, acier à ressort et acier inoxydable, acier galvanisé, aluminium,

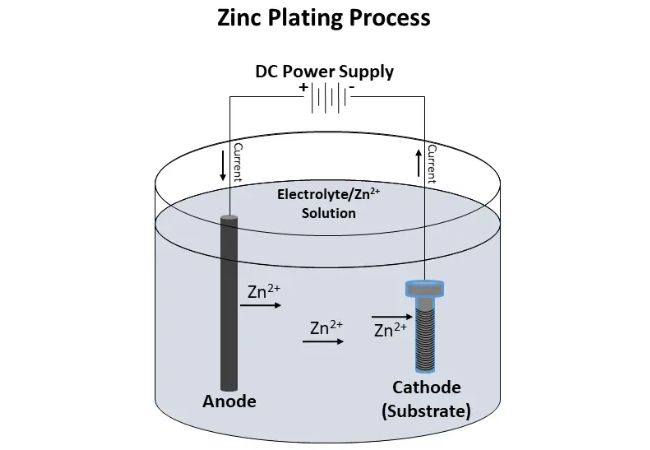

4. Électroplacage

Processus de galvanoplastie sur tôle métallique

Processus de galvanoplastie sur tôle métallique

L’électroplacage consiste à déposer électriquement une plaque métallique sur la surface de votre tôle métallique. Dans ce processus, vous soumettez un bain liquide contenant des ions métalliques dissous à un courant électrique.

Vous pouvez électroplaquer les métaux suivants sur votre tôle métallique : cuivre, nickel, or, laiton, fer, zinc, argent et titane. Avant de procéder à l’électroplacage, vous effectuez une procédure de prétraitement impliquant le lavage, le rinçage et le décapage.

Avantages

- Améliore la conductivité de la tôle métallique.

- Résiste assez bien à la corrosion et à l’abrasion.

- Fonctionne avec une variété de matériaux en tôle métallique.

- Minimise l’occurrence de frottement.

Inconvénients

- Le coût d’application est élevé.

Application

- Utile dans des applications où vous désirez une valeur ornementale comme dans les bijoux et pièces plaqués or.

Meilleurs métaux adaptés

- Aluminium, cuivre, acier, titane, laiton

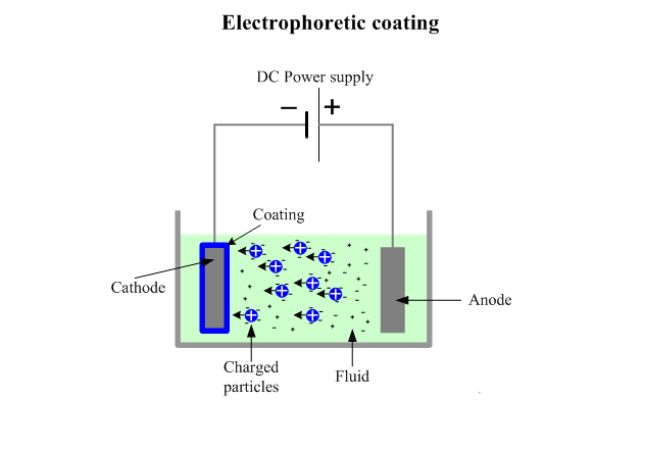

5. Revêtement électrophorétique

Dans le revêtement électrophorétique, vous recouvrez un substrat métallique d’un revêtement d’époxy de profil très mince en utilisant un courant électrique. Vous placez la pièce dans un bain contenant le matériau de revêtement désiré avant d’appliquer un courant électrique pour stimuler les particules.

Revêtement électrophorétique

Revêtement électrophorétique

Avantages

- Offre une résistance à la corrosion.

- Propose des revêtements en tôle plus épais.

- Résulte en une épaisseur constante avec une surface uniforme.

- Applicable dans des composants de formes complexes.

Inconvénients

- Non applicable lorsque l’attrait cosmétique ou visuel est souhaité.

- N’est pas applicable avec de l’aluminium et de l’acier inoxydable.

Application

- Est utilisé dans les pièces automobiles, les accessoires de quincaillerie, les pièces agricoles, les appareils électroménagers, les pièces marines, les meubles, les outils et équipements. Cela est particulièrement vrai lorsqu’ils sont exposés aux intempéries en extérieur.

Meilleurs métaux adaptés

- Aluminium, Cuivre, Acier, Titane, Laiton

6. Dacromet

Ce type de revêtement utilise une combinaison de liant avec des copeaux d’aluminium et de zinc pour des applications par pulvérisation ou par trempage à froid et enfin chauffage.

Pièce en tôle Dacromet

Pièce en tôle Dacromet

Avantages

- Améliore la résistance à la corrosion

- Très fiable en ce qui concerne la résistance aux dommages chimiques et mécaniques.

- Offre une protection de surface efficace malgré la minceur du revêtement.

- La finition obtenue peut conduire une charge électrique.

- Il est possible de peindre par-dessus la finition.

Inconvénients

- Certains types de Dacromet peuvent altérer les propriétés mécaniques de la tôle métallique.

- Le processus n’est pas simple.

Application

- Les composants automobiles, maritimes et aérospatiaux, l’agriculture et la construction, les éoliennes et les fixations présentent un revêtement Dacromet.

Meilleurs métaux adaptés

- Acier laminé à froid, Acier laminé à chaud, Acier à ressort

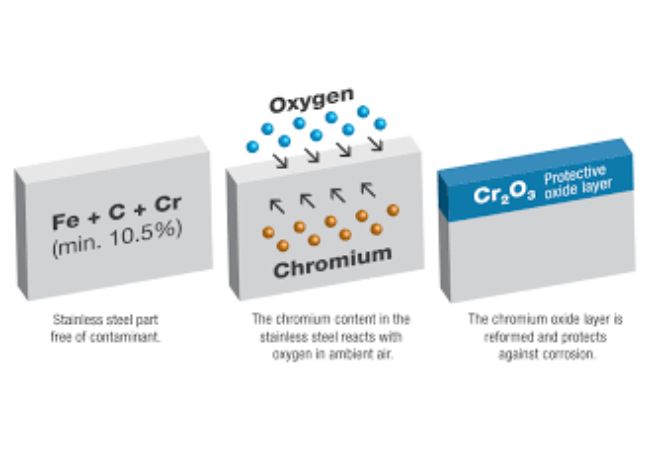

7. Passivation

La passivation utilise des moyens chimiques pour réhabiliter la surface du substrat, la fortifiant contre la détérioration provoquée par la corrosion due aux éléments environnementaux. Il s’agit d’un processus de traitement capable avant d’entreprendre une autre procédure de placage.

Lors de la passivation, vous développez une couche d’oxyde d’une profondeur telle qu’elle repousse la corrosion.

Passivation

Passivation

Avantages

- Il ne change pas l’apparence de la tôle.

- Améliore la résistance à la corrosion.

- Les processus de détartrage et de nettoyage de l’acier inoxydable sont disponibles.

Inconvénient

- Le métal doit être soigneusement nettoyé avant la passivation, sinon l’opération peut échouer.

- La corrosion peut se développer à partir de dommages en surface.

- Peut nécessiter une réapplication au cours de la durée de vie de la pièce en tôle.

Application

- Favorable en tant que procédure secondaire aux processus de meulage, soudage et découpe qui modifient la surface du métal en y introduisant des matériaux étrangers.

- Fabrication d’équipements pour le traitement des aliments et des produits pharmaceutiques.

Meilleurs Métaux Appropriés

- Acier Inoxydable

8. Revêtement Utilisant un Film Chimique

Le revêtement utilisant un film chimique est un revêtement d’étanchéité exécutable dans les catégories suivantes:

- Type 1: Produit une finition brun doré en utilisant la substance réglementée du chrome hexavalent.

- Type 2: Produit une couche transparente en utilisant du chrome trivalent, du zirconium ou du titane.

- Classe 1A: Offre des revêtements plus épais que la Classe 3 et améliore la résistance du matériau de base à la corrosion tout en servant de couche primaire de peinture.

- Classe 3: Offre une meilleure résistance à la corrosion sans compromettre la capacité de transfert électrique.

Avantages

- Améliore l’adhérence de la peinture et de la poudre sur le substrat en tôle.

- Préserve la capacité de transfert électrique.

- Fournit une résistance à la corrosion.

- Vous pouvez couvrir les revêtements de film chimique avec des finitions anodisées.

Inconvénients

- À l’exception de la résistance à la corrosion, ils ne procurent aucune autre résistance à l’usure.

Application

- Établit la norme de revêtement de l’industrie dans les applications aérospatiales et militaires.

Meilleurs Métaux Appropriés

- Acier Inoxydable, Aluminium

9. Placage Sans Courant Electrique

Plutôt que d’utiliser de l’énergie électrique, le placage sans courant électrique utilise des moyens chimiques pour déposer une feuille métallique sur la surface du matériau. Utilise un bain chimique ayant des capacités réductrices pour déclencher une réaction catalytique qui entraîne le placage des ions métalliques sur la tôle métallique. Vous pouvez plaquer de l’or, du nickel, du cuivre et de l’argent.

Pièces en Tôle Plaquées Sans Courant Électrique

Pièces en Tôle Plaquées Sans Courant Électrique

Avantages

- Rend une tôle métallique robuste.

- Procure une résistance au frottement et à la corrosion.

- Crée une surface esthétiquement agréable.

- Forme un revêtement uniforme et régulier, le rendant adapté pour des composants de formes complexes.

- Le chauffage peut améliorer ses qualités mécaniques.

- Ne nécessite pas d’énergie électrique ou d’équipement sophistiqué.

Les inconvénients

- Le composant doit être nettoyé avant le placage, sinon il devient vulnérable aux dommages.

Application

- Lorsque vous avez des pièces de tôle avec des conceptions complexes et que vous désirez une surface uniforme.

- Lorsque la tôle est vulnérable à la corrosion provenant de l’environnement d’utilisation.

Meilleurs métaux adaptés

- Acier inoxydable, aluminium, cuivre, laiton

10. Pulvérisation

Vous pulvérisez de la tôle avec un revêtement, généralement du vernis, de la peinture ou de l’encre, à l’aide d’un appareil de pulvérisation alimenté par de l’air comprimé. Les deux principaux outils utilisés pour la pulvérisation de tôle sont les pistolets pulvérisateurs et les aérographes.

Il existe de nombreuses méthodes de pulvérisation telles que les pistolets pulvérisateurs sans air, les pistolets à faible pression et à fort débit, et les systèmes atomisés à air.

Avantages

- Disponible en versions manuelle et automatisée.

- Peut avoir des têtes détachables permettant de former différents motifs.

- Capable de recouvrir des conceptions complexes avec des sections en creux.

- Forme un revêtement uniforme sur de grandes surfaces.

- Fournit une finition de haute qualité.

Les inconvénients

- Peut être un processus lent lors de l’utilisation du pistolet à faible pression et à fort débit.

Application

- Les pistolets pulvérisateurs fonctionnent bien pour recouvrir uniformément de grandes surfaces et peuvent être manuels ou automatisés avec des têtes détachables pour différents motifs.

Meilleurs métaux adaptés

- Acier à ressort, aluminium, laiton

11. Noircissement à chaud

Dans ce processus, vous créez une fine couche sombre d’oxyde sur le substrat de tôle. Divers matériaux caustiques, agents de nettoyage et liquides de refroidissement sont nécessaires, nécessitant des productions à gros volume.

Avantages

- Renforce la résistance à l’abrasion de la tôle.

Inconvénient

- N’est pas disponible dans différentes couleurs.

Application

- Production d’un revêtement noir mat dans les présentoirs militaires, les pièces de véhicules et les armes.

Meilleurs métaux adaptés

- Aluminium, acier galvanisé

Revêtement au phosphate

La phosphatation est un processus chimique que vous appliquez aux tôles pour produire un revêtement mince cohésif avec une résistance impressionnante à la corrosion. Les phosphates de manganèse, de fer ou de zinc sont courants.

Avantages

- Augmente la résistance à la corrosion.

- Offre une adhérence élevée.

- Prolonge la durée de vie des revêtements organiques

- Offre une base de lubrifiant appropriée

Inconvénients

- La résistance à la corrosion n’est pas aussi redoutable que d’autres types de revêtements.

Application

- Utile comme précurseur de finition pour des revêtements secondaires comme la poudre de revêtement.

Meilleurs métaux adaptés

- Acier, fonte

Sélection du bon traitement de tôlerie

Lorsque vous sélectionnez un traitement de tôlerie, vous devez tenir compte de certains facteurs :

- Coût : Choisissez une technique de traitement de tôlerie qui rentre dans votre budget. Alors que des techniques telles que l’anodisation sont coûteuses, vous devriez équilibrer qualité et coût pour être distinctement remarquable.

- Épaisseur de la couche : Les techniques de traitement de tôlerie produisent des épaisseurs finales différentes. Par exemple, vous pouvez obtenir des revêtements beaucoup plus minces avec le placage électrolytique qu’avec le revêtement en poudre.

- Type de matériau : Certaines techniques de traitement de tôlerie ne sont compatibles qu’avec certains matériaux. De plus, la dureté varie selon le matériau, ce qui nécessite un traitement différent.

- Délai d’exécution : Lorsque vous avez une fenêtre de production limitée, utilisez une option de traitement de tôlerie qui est rapide. Cependant, ne compromettez pas la qualité au détriment du temps.

Conclusion

Comme vous pouvez le constater, de nombreuses techniques de traitement de tôlerie sont disponibles aujourd’hui. N’oubliez pas de toujours choisir une finition de surface appropriée pour les pièces en tôle.

Notre équipe est là pour vous guider en tout temps.

Autres ressources:

Grenaillage abrasif – Source : Science Direct