La rouille est l’une des plus grandes menaces qui pèsent sur les métaux. Selon certains sources, le coût des pertes de matériaux liées à la corrosion s’élève à environ 276 milliards de dollars par an – et ceci rien qu’aux États-Unis.

Il va sans dire qu’il est nécessaire de disposer d’une méthode permettant de réduire la rouille et d’optimiser l’efficacité des processus de fabrication. Et, le placage au zinc semble être l’une des méthodes les plus populaires pour y parvenir actuellement.

Dans cet article, nous examinerons ce que fait le placage au zinc industriel, ainsi que la manière dont vous pouvez également le mettre en œuvre.

Que Signifie le Placage au Zinc?

Alors, plongeons dans la question essentielle – qu’est-ce que le placage au zinc?

Comprendre le Placage au Zinc et ses Objectifs

La corrosion a toujours été un problème majeur en ce qui concerne les métaux. Cependant, au fil des ans, les métallurgistes ont trouvé différentes manières de la gérer. Et, le placage au zinc est l’une de ces méthodes.

Connu de certains comme le plaquage électrolytique au zinc ou la galvanisation au zinc, ce processus consiste essentiellement à appliquer une mince couche de zinc sur la surface d’un métal. Le processus se fait par électrolyse, et vous obtenez cela en plongeant la pièce métallique dans une solution de zinc et en ajoutant un courant électrique.

Intéressant, le processus de placage au zinc est en fait assez nouveau. Avant les années 80, la plupart des fabricants utilisaient du cadmium pour le plaquage et pour mettre en place une certaine forme de résistance à la corrosion. Mais, le cadmium en lui-même n’était pas parfait ; le matériau est très dangereux, et une exposition prolongée à celui-ci peut être dangereuse. Ainsi, tout processus travaillant avec du cadmium est essentiellement dangereux par défaut.

Cependant, avec le temps, le zinc est devenu le matériau de facto pour le plaquage. Vous pouvez obtenir du aciers galvanisés avec placage au zinc et être assuré qu’ils résisteront aux éléments corrosifs, et si le zinc n’est pas aussi résistant à la corrosion que le cadmium, il offre au moins une option plus respectueuse de l’environnement.

Les fabricants continuent de plaquer avec du cadmium, mais le zinc est devenu une option plus populaire. Un matériau avec une finition en zinc peut facilement résister à une exposition à des environnements hostiles, et vous n’avez pas à vous soucier de la stabilité globale également.

Maintenant, il est facile de croire que l’objectif principal du acier plaqué de zinc ou d’un autre produit est de le protéger de la corrosion. Et, à bien des égards, vous auriez raison de penser ainsi. Mais, c’est vraiment juste la pointe de l’iceberg. Pour le placage au zinc, il y a tellement plus à explorer. Mais, certaines raisons pour lesquelles un plaquage au zinc pourrait être appliqué sur un produit incluent :

- Résistance à la Corrosion: Nous l’avons déjà souligné. Dans la plupart des cas, le décapage de zinc aide à garantir que les matériaux peuvent surmonter les effets de la corrosion.

- Renforcement: Cela dit, le placage de zinc brillant peut également aider à garantir que le matériau de base est encore plus solide. Il peut résister à davantage de facteurs externes, devenant ainsi beaucoup plus durable.

- Aspect Esthétique: Il y a aussi l’avantage esthétique qu’offre une solution de placage au zinc. Cela rend les matériaux plus attractifs, et selon vos besoins, cela pourrait bien être un argument de vente majeur pour vous.

- Compatibilité avec la Peinture: Avec le placage de zinc sur l’acier, vous obtenez une surface qui accueille facilement la peinture et autres revêtements. C’est un point étroitement lié au précédent, mais il va encore plus loin.

- Propriétés Électriques: Généralement, un matériau plaqué de zinc sera capable de mieux conduire l’électricité. Cela rend ces matériaux particulièrement adaptés à une large gamme de fonctionnalités.

Quels Sont Les Différents Types de Placage de Zinc ?

Il est facile de croire que le placage de zinc est un type d’opération unique. Et, pour beaucoup de gens, c’est vrai. Mais, le processus est incroyablement varié – et comprendre les différentes options disponibles lors de la considération du processus de placage de zinc vous aidera à déterminer lequel d’entre eux est le mieux pour vous.

Voici donc les variantes les plus marquantes :

- Électroplacage : Lorsque les gens pensent au placage de zinc, ils voient principalement le zinc comme l’électroplacage. Ici, vous déposez une fine couche de zinc sur le matériau à l’aide d’un courant électrique, fournissant ainsi les propriétés de résistance à la corrosion nécessaires.

- Placage de Zinc en Baril : Avec ce processus, vous prenez de petites pièces et les placez dans un baril rotatif contenant la solution de placage de zinc. Pendant que le baril tourne, vous pouvez vous assurer que chaque partie du matériau de base est plaquée.

- Placage de Zinc sur Rack : Ensuite, nous avons le placage de zinc sur rack, qui consiste à monter les différents matériaux de base sur des racks et à les plonger dans la solution de placage de zinc.

- Revêtement de Conversion au Chromate : Ce processus combine le processus traditionnel de placage de zinc avec un revêtement de conversion au chromate. Une couche protectrice supplémentaire est ajoutée, offrant la résistance à la corrosion dont le matériau de base a besoin et facilitant également l’absorption de la peinture si nécessaire.

- Placage de Zinc-Nickel : Si vous cherchez à ajouter un niveau plus élevé de résistance à la corrosion que ce que vous obtiendriez avec un simple placage de zinc, vous pouvez envisager le placage de zinc-nickel. Le nickel est déjà connu pour sa capacité à résister à la corrosion, donc en ajouter un peu au revêtement de zinc rend le matériau de base encore plus résistant.

- Placage de Zinc-Fer : Vous rappelez-vous de l’explication du placage de zinc-nickel ? Eh bien, remplacez la partie “nickel” par “fer”. Le même résultat peut être obtenu qu’avec une plaque de zinc – juste avec un matériau différent et ses caractéristiques de résistance à la corrosion.

- Galvanisation à Chaud : En galvanisation à chaud, vous plongez votre matériau de base dans du zinc en fusion. Le processus conduit à un revêtement plus épais de zinc, ce qui est fonctionnel pour différents équipements industriels.

Équipements et Matériaux de Placage de Zinc

Avant de commencer le processus de placage de zinc, vous voulez vous assurer d’avoir tout ce dont vous avez besoin prêt à être utilisé. À cette fin, vous pouvez ajouter ce qui suit à votre liste de contrôle :

Objets Métalliques

Tout d’abord, vous avez besoin du métal que vous essayez de plaquer. Un réviseur de zinc travaille avec différents métaux, vous êtes donc libre de choisir celui qui vous convient ici. Et, vous pouvez facilement obtenir un kit de placage de zinc pour vous aider.

Curieusement, le matériau de base agit comme la cathode dans ce processus. Il est connecté à la borne négative de la source d’alimentation, recevant une charge positive des ions de zinc.

Racks ou Barils

Pour le placage de zinc sur l’acier, vous utilisez des barils ou des racks pour maintenir ensemble le matériau en acier.

Comme vous pouvez l’imaginer, les racks sont utilisés dans le placage sur rack – où vous suspendez chaque objet individuel dans la solution. D’autre part, les barils conviennent au placage en baril, en mettant l’accent sur les petits articles produits en série.

Sels de Zinc

De manière générale, vous avez différentes options ici. Elles comprennent :

- Chlorure de zinc

- Sulfate de zinc

- Sulfate de zinc-nickel

Essentiellement, vous prenez ces sels et les dissolvez dans la solution électrolytique. Leur rôle est de fournir les ions nécessaires pour mettre en œuvre le processus de placage lui-même.

Anodes de Zinc

Vous aurez besoin de solides anodes de zinc, qui seront placées dans la solution de placage. Dès qu’un courant électrique passe à travers la solution, les ions se déplacent de l’anode au matériau de base.

Solution Électrolytique/Additifs :

Lorsque vous créez un bain de placage, vous avez besoin de différents produits chimiques et additifs qui permettent le déroulement du processus de placage. Vous êtes généralement libre d’utiliser tout ce qui est nécessaire – agents mouillants, agents brillants et autres composés. À la fin de la journée, l’accent doit être mis sur ce que vous essayez de réaliser avec le matériau de base.

Cuves et Équipements de Placage

Vous devez également vous rappeler les outils supplémentaires utilisés dans ce processus. Les cuves, etc. doivent être fabriquées en matériaux solides qui résistent à la corrosion et à tout contact avec des produits chimiques.

Un Guide Du Processus De Zincage

Maintenant, examinons comment fonctionne ce processus et ce qui le rend particulièrement unique

Types De Procédures De Zincage

Avant d’approfondir le zincage, prenons un moment pour examiner rapidement les différentes variations de procédures disponibles :

Zincage En Baril :

Avec le zincage en baril, vous placez principalement de petites pièces comme des boulons ou des vis dans un baril avec la solution de zincage. Pendant que le baril tourne, vous pouvez appliquer le revêtement sur n’importe quelle partie du matériau de base que vous souhaitez.

Si vous avez une petite tâche de zincage et que vous avez besoin d’incorporer du zinc, le zincage en baril est probablement ce que vous voulez faire.

Zincage Sur Rack :

Pour le zincage sur rack, vous suspendez des articles plus grands avec des formes irrégulières sur des racks et les plongez dans la solution. Le processus est parfait car il vous permet de contrôler la position de chaque partie.

Zincage Alcalin Non Cyanure

Étant donné que le zincage est devenu populaire en raison de ses avantages environnementaux, le zincage alcalin non cyanure est l’un des processus de zincage les plus utilisés.

Le processus implique l’utilisation de solutions à base alcaline pour déposer le zinc. La différence, cependant, est l’absence d’additifs cyanure. Ainsi, il répond aux exigences environnementales tout en étant efficace globalement.

Revêtement De Phosphate De Zinc

En appliquant un revêtement de conversion de phosphate de zinc sur votre surface métallique, le processus optimise l’efficacité du zincage. Il convient de noter que certaines personnes pourraient ne pas qualifier ce processus de zincage en soi. Cependant, il offre tout de même les avantages de résistance à la corrosion du processus traditionnel – et, pour de nombreux scénarios, il est utilisé pour traiter les matériaux de base avant la peinture.

Le Processus De Zincage Étape Par Étape

Une chose que le zincage a tendance à avoir en commun avec de nombreux autres processus de fabrication est que le diable se cache toujours dans les détails – vous voulez vous assurer de suivre un processus systématique et guidé pour obtenir les bons résultats. Sinon, vous pourriez vous retrouver avec quelque chose de suboptimal.

Nous avons déjà expliqué à quel point le processus complet est bénéfique. Vous voulez donc vous assurer de faire correctement chaque étape. Chacun peut avoir son opinion sur la manière dont le processus devrait se dérouler, mais vous voulez généralement suivre ce schéma :

Commencez Par Préparer La Surface

Tout d’abord, vous devez nettoyer le matériau de base pour éliminer toute saleté ou autre contaminant qui pourrait affecter la qualité du zincage. Nous vous recommandons d’appliquer des dégraissants et d’autres solutions de nettoyage sur le matériau pour un aspect frais.

Une fois cela fait, rincez le matériau et activez-le dans une solution. Ce processus est généralement réalisé dans un bain d’activation composé de matériau acide ou alcalin. Et, son objectif est d’éliminer les oxydes présents sur le matériau de base pour garantir une surface de zincage parfaite.

Préparez Le Bain D’Électrozingage

Ensuite, vous prenez vos sels de zinc et autres additifs pour préparer le bain de zincage. Ajoutez-les tous dans un réservoir avec des électrodes et préparez le bain en fonction de vos besoins.

Connectez Les Bornes

Prenez le matériau de base et connectez-le à la cathode d’une source d’alimentation. Ensuite, connectez une anode de zinc à l’anode de la même source d’alimentation. Une fois que le courant commence à circuler à travers la solution, les ions de zinc provenant de l’anode se fixent à la cathode, formant la couche de zincage protectrice.

Commencez L’Électrozingage

Lorsque l’alimentation est enfin activée, vous verrez le courant circuler à travers la solution de zincage. Ce processus déclenche la libération des ions de zinc provenant de l’anode, qui sont envoyés à l’objet métallique. Les électrons sont transférés aux ions de zinc, formant ainsi la couche protectrice de zinc nécessaire sur l’objet.

Temps De Zincage Contrôlé :

Un des facteurs les plus importants à surveiller est la durée totale du processus de zincage. Dans la plupart des cas, cela dépendra de l’épaisseur souhaitée du revêtement. Et comme vous pouvez l’imaginer, une durée plus longue entraînera une couche de zinc plus épaisse.

Rinçage et Post-Traitement :

Lorsque le temps de zincage est écoulé, sortez l’objet du bain de zincage et rincez-le.

Dans certains cas, vous pourriez avoir besoin d’appliquer des procédures de post-traitement comme des revêtements de conversion au chromate pour améliorer les propriétés du matériau que vous essayez d’obtenir.

Laissez le Matériau Sécher

Votre matériau est presque prêt. Laissez-le simplement dans un endroit sec pour qu’il sèche et élimine les éventuelles taches d’eau restantes, puis vous pouvez l’inspecter pour vous assurer qu’il répond à toutes vos exigences.

Testez Ses Propriétés

En plus de l’inspection visuelle, vous devez tenir compte de la place du contrôle qualité dans votre processus de galvanisation au zinc bricolage. Tant que ses propriétés répondent à vos exigences, vous êtes prêt à passer à l’étape suivante.

Envoyez-le

Eh bien, vous avez presque terminé le processus de galvanisation au zinc bricolage. Envoyez le matériau aux utilisateurs finaux, et laissez-le l’utiliser comme bon leur semble.

Les Avantages de la Galvanisation au Zinc

La galvanisation au zinc est un processus très avantageux dans l’ensemble. De nombreuses industries utilisent ce processus, principalement en raison de certains des avantages suivants :

- Résistance à la Corrosion : Avec la galvanisation au zinc, les matériaux peuvent renforcer leur résistance et résister à l’exposition à l’eau et aux produits chimiques. La couche de zinc prend le contact, se corrode à la place du matériau de base. Ainsi, le matériau est protégé de la rouille et peut durer encore plus longtemps.

- Durabilité Améliorée : La galvanisation au zinc rend également tout métal plus durable en le protégeant contre l’exposition à divers facteurs. Comme nous l’avons expliqué précédemment, cela signifie simplement que le matériau lui-même durera plus longtemps.

- Un Meilleur Aspect : Le zinc est un matériau qui est connu pour être agréable à l’œil. Et, en plaquant votre matériau de base avec celui-ci, vous pouvez transférer directement ces avantages esthétiques. De plus, vous pouvez ajouter plusieurs revêtements de conversion au chromate au matériau pour lui donner une teinte spécifique.

- Collaboration de Peinture Appropriée : Avec un revêtement au zinc, vous pouvez affiner la surface de votre matériau pour qu’il fonctionne mieux avec la peinture. Il en va de même pour la peinture en poudre, qui, comme nous le savons tous, peut améliorer l’attrait esthétique également.

- Matériaux Facilement Soudables : L’un des principaux avantages du zinc est qu’il empêche l’oxydation. Il améliore ainsi le soudage et le brasage, conduisant efficacement à des joints de matériau plus solides.

- Conductivité Électrique : Avec la galvanisation au zinc bricolage, vous vous assurez que votre matériau de base conduit beaucoup mieux l’électricité. Pour les applications électroniques où ce facteur est nécessaire, vous pouvez profiter des avantages du processus.

- Économie d’Argent : Comparé à plusieurs autres méthodes de revêtement, la galvanisation au zinc a tendance à coûter moins cher. Ainsi, vous protégez votre matériau sans devoir dépenser autant d’argent.

- Tellement d’Utilisations : La galvanisation au zinc fonctionne sur différents types de métaux – ainsi que sur diverses formes et tailles de matériaux. De plus, différentes industries utilisent ce processus – que nous expliquerons plus tard.

- Une Option Pour l’Environnement : Vous pouvez également vous lancer dans la galvanisation au zinc sans cyanure si vous souhaitez un processus qui ne génère pas beaucoup de rejets dans l’environnement. En réalité, la raison principale pour laquelle le décapage au zinc est devenu populaire en premier lieu est qu’il était perçu comme une option plus respectueuse de l’environnement.

- Application Rapide : En général, la galvanisation au zinc est réputée pour ne pas prendre beaucoup de temps. Vous pouvez mettre en œuvre le processus rapidement et efficacement, ce qui convient bien à différentes tâches de fabrication.

Comment est Utilisée la Galvanisation au Zinc

Aujourd’hui, nous voyons que la galvanisation au zinc est utilisée dans différents secteurs – même si vous ne le savez peut-être pas. Avec sa capacité à former une couche protectrice sur différents matériaux de base, la galvanisation au zinc trouve son utilité dans certains des secteurs suivants :

- Fabrication Automobile : Le secteur automobile utilise beaucoup le plaquage au zinc lors de la fabrication de composants. Comme prévu, sa capacité à protéger contre la rouille signifie que le zinc est utilisé pour revêtir de nombreux composants métalliques et les maintenir fonctionnels.

- Construction et Bâtiment : Dans cet espace, nous voyons le plaquage au zinc appliqué sur des composants métalliques et des éléments structuraux pour améliorer leur résistance. Tout matériau de construction en métal peut sûrement bénéficier du plaquage au zinc.

- Aérospatiale et Aviation : Les avions opèrent généralement dans des environnements difficiles. Et avec le plaquage au zinc, les fabricants peuvent s’assurer que leurs composants internes et externes sont protégés contre ces conditions.

- Électronique et Composants Électriques : En fabriquant des composants électriques, les fabricants profitent de la conductivité du zinc. L’objectif ici est de s’assurer que les bornes, les connecteurs et plus encore puissent fonctionner comme requis.

- Revêtement des Machines Industrielles : La même résistance à la corrosion que vous obtenez est ce qui rend le zinc parfait pour le revêtement des machines utilisées dans différents secteurs.

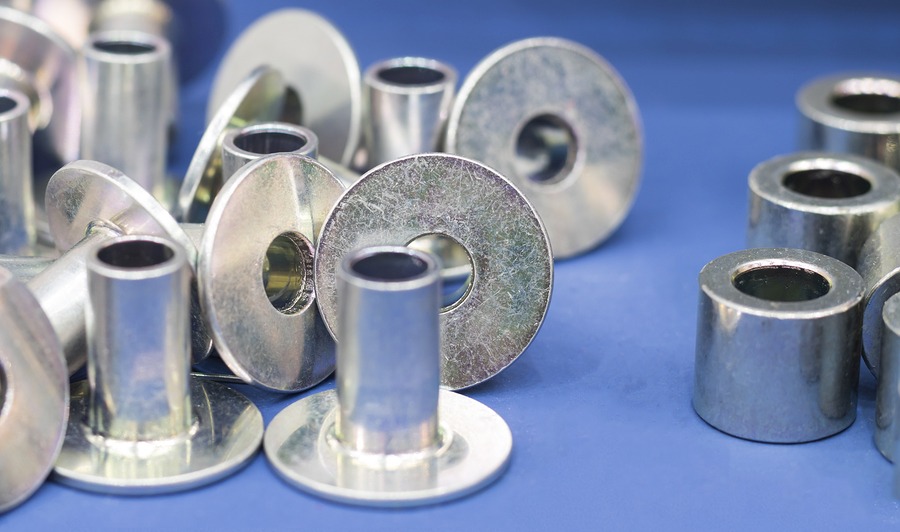

- Fabrication de Fixations : Les matériaux de fixation tels que les boulons et les écrous sont en métal, et ils aident à maintenir ensemble d’autres matériaux. Grâce au plaquage au zinc, ces fixations sont capables de résister à la corrosion et de s’assurer qu’elles ne s’usent pas instantanément.

- Informatique et Équipements de Communication : Tout le monde a besoin de communiquer. Et aujourd’hui, nous voyons différents outils informatiques installés à l’extérieur pour faciliter une communication fluide. Avec le plaquage au zinc, l’objectif est de garantir que ces outils sont efficaces et capables de fonctionner dans ces environnements difficiles.

- Appareils de Tous les Jours : Les outils domestiques tels que les réfrigérateurs, les lave-vaisselle et autres machines sont revêtus de zinc pour améliorer leur durée de vie et leur durabilité.

- Protection des Équipements Médicaux : L’importance de protéger les équipements médicaux ne peut être surestimée. Et, ces outils doivent être protégés de manière significative; d’où la nécessité du plaquage au zinc.

Conclusion

Le plaquage au zinc est un processus fiable appliqué dans différents secteurs et utilisé pour protéger d’autres matériaux de base des éléments extérieurs. Avec sa capacité à améliorer la durée de vie et la résistance, il ne fait aucun doute que pratiquement tout le monde voudrait en faire usage d’une manière ou d’une autre.

Si vous êtes intéressé par le revêtement de vos matériaux avec du zinc ou si vous souhaitez en savoir plus, n’hésitez pas à nous contacter chez KDM Fabrication pour en savoir plus.