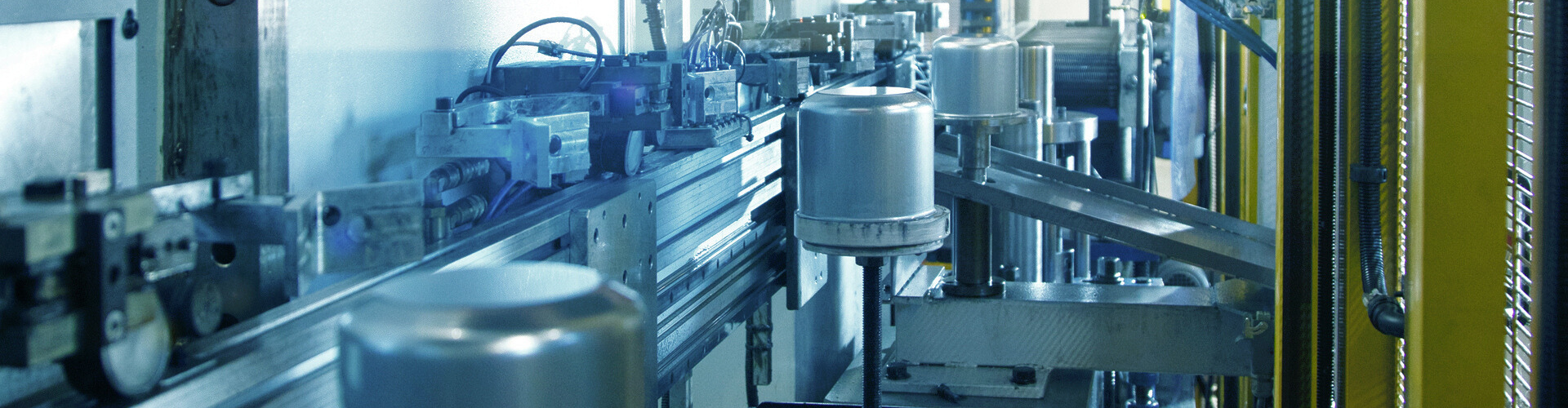

En raison de ses nombreuses utilisations, de sa résistance remarquable et de sa précision dans la création de produits complexes, l’hydroformage par emboutissage est la norme industrielle pour la production moderne. Bien que la méthode soit comparable à la plupart des autres techniques de tôlerie, l’hydroformage par emboutissage est réalisé d’une manière unique. Pour donner à la tôle la forme souhaitée, on l’étire et on la plie. La tôle est introduite dans la cavité d’une matrice en appliquant une pression à l’aide d’un outil.

Matériaux : Hydroformage par emboutissage

- Série 1000 (1100, 1145, etc.)

- Série 3000 (3003, 3105, etc.)

- Série 5000 (5052, 5083, etc.)

- Série 6000 (6061, 6063, etc.)

- Acier à faible teneur en carbone

- Acier à teneur moyenne en carbone

- Acier inoxydable à haute teneur en carbone

- Cuivre

- Laiton (tel que le laiton 360 et 260)

- le bronze

- Titane de grade 1

- Titane de grade 2

- Titane (5Al-4V) grade 5

- Aciers faiblement alliés à haute résistance

- Aciers en double phase

Avantages : Hydroformage par emboutissage

L’hydroformage par emboutissage présente de nombreux avantages, tels que

- la capacité de produire des formes complexes

- Les économies de matériaux

- Épaisseur de paroi constante

- Coûts d’outillage réduits

- Résistance accrue

- Flexibilité de la conception

Grâce à ces avantages, ce procédé de production est utile dans de nombreux secteurs.

Le processus : Hydroformage par emboutissage

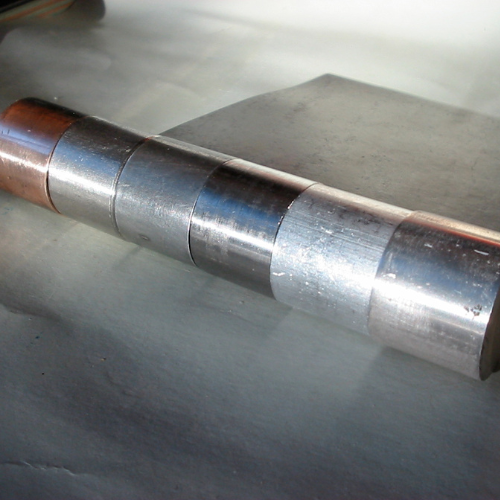

Choix du Matériau : Sélectionnez un matériau en tôle approprié à l’utilisation prévue.

Préparation d’une Ébauche en Tôle : Lorsque la taille et les dimensions de la pièce finale correspondent, découpez la tôle pour en faire une ébauche (forme initiale).

Disposition de l’Outil d’Estampage : Créez une série de matrices qui seront utilisées pour façonner la tôle en la forme finale souhaitée.

Remplissage du Vide de Tôle : Placez l’ébauche préparée de tôle sur la matrice.

Configuration de la Chambre d’Hydroformage : Placez l’ensemble de matrice à l’intérieur d’une presse d’hydroformage équipée d’un système hydraulique haute pression.

Expansion des Tubes dans le Processus d’Hydroformage : L’ébauche de tôle est serrée contre la chambre de matrice par le support d’ébauche dans la première étape.

Phases de Développement : Pour conférer à la pièce la profondeur et l’intrication requises, le processus d’hydroformage est fréquemment réalisé en plusieurs étapes.

Ébarbage : Il peut y avoir un excès de matériau (bavure) sur les marges de la partie formée à la suite de la dernière étape de formage.

Test Final : Examinez la pièce formée à la recherche de défauts, de qualité de surface et de dimensions précises.

Optionnel : Post-Processus : Des procédures de post-traitement supplémentaires, telles que le traitement thermique ou la finition de surface, peuvent être effectuées, en fonction du matériau et de l’application.

Emballage Final : Préparez les composants terminés pour le transport ou un assemblage supplémentaire en les emballant.

Applications typiques : Hydroformage par emboutissage

- Conceptions complexes dans des alliages inhabituels

- Composants du moteur

- Cônes pour le nez

- Couvertures pour le châssis

- Réflecteurs intérieurs et extérieurs

- Boîtiers pour ballasts

- Couvercles pour boîtes électriques extérieures

- Filtres à base d’huile

- Boîtiers pour cloches

- Réservoirs de carburant

- Collecteurs

- Capteurs de couverture

- Les plats à four et les ustensiles de cuisine sont fabriqués en métal plaqué.

- Plateaux pour stérilisateurs

- Plateaux pour matériel chirurgical

- Couvercles pour réflecteurs de lumière

- Comptoirs pour éviers

- Eviers pour la mise au rebut des avions

- Coquilles de confinement de pompes (industrie chimique)

- Antennes à piédestal pour micro-ondes et satellites

Le prototypage peut être facilité par l’utilisation de l’hydroformage par emboutissage. Cette caractéristique le rend approprié pour les essais et la validation avant la fabrication à grande échelle, car il permet la fabrication rapide de petites séries.

Le coût de l’outillage, en particulier pour les formes complexes, peut constituer une limitation.

En outre, parce qu’ils ne sont pas ductiles, certains matériaux peuvent ne pas convenir à l’hydroformage par emboutissage.

Par rapport aux techniques d’emboutissage conventionnelles, l’hydroformage par emboutissage présente l’avantage d’une plus grande flexibilité et de coûts d’outillage plus faibles dans des applications spécifiques.

Il permet également de créer des formes plus complexes avec moins d’opérations secondaires.

Pour optimiser le processus d’emboutissage, les concepteurs doivent tenir compte de variables telles que le choix des matériaux, l’épaisseur des parois et les rayons.

Pour s’assurer que la conception est adaptée à la production, il peut être utile de travailler avec des ingénieurs spécialisés dans l’hydroformage.

Comparé aux techniques conventionnelles de formage des métaux, l’hydroformage par emboutissage profond permet d’économiser des matériaux et de produire moins de déchets, ce qui en fait une méthode respectueuse de l’environnement.

En outre, cette méthode peut contribuer à l’allègement du poids, ce qui permet d’améliorer le rendement énergétique dans les applications automobiles.