Au cours du processus de production du forgeage à chaud, le métal est mis en forme à des températures supérieures à la température de recristallisation du matériau. En améliorant la flexibilité du matériau, cette technique permet de façonner avec précision des pièces telles que des vilebrequins et des engrenages. Le métal chaud est écrasé entre les matrices, ce qui améliore la résistance, la durabilité et l’exactitude dimensionnelle du produit fini.

Les meilleurs matériaux pour le forgeage à chaud

- Option résistant à la corrosion

- Convient pour une utilisation dans des conditions difficiles

- Low to middling

- Steels with high carbon content

- Perfect for hot temperatures

- High-stress situations

- Léger

- Substance non ferreuse

- Fréquemment utilisé dans la construction

- Robust

- Dur à cuire

- Résistant à l’usure

- Application fréquente dans le domaine médical

- Non ferreux

- Alliage résistant à la corrosion

- Populaire pour la fabrication d’instruments de bord

Processus de forgeage à chaud

Réchauffement – Le métal peut être chauffé dans un four à une température supérieure à son point de recristallisation.

Déformation – Après avoir été chauffé, le métal est moulé à l’aide de diverses techniques de forgeage, y compris le pressage et le martelage, pour prendre la forme souhaitée.

Refroidissement – Afin d’améliorer ses qualités mécaniques et d’éviter les problèmes liés aux contraintes, la pièce forgée est souvent refroidie progressivement dans un environnement régulé.

Forgeage à chaud : Avantages et inconvénients

Avantages: Forgeage à chaud

- Un plus grand degré d’adaptabilité.

- Moins d’efforts ou d’énergie nécessaires pour travailler le matériau en raison de la baisse de la limite d’élasticité.

- Pendant le forgeage à chaud et la déformation suivante, les pores peuvent rétrécir (en taille) ou se fermer complètement.

- En retour, il est possible de réduire ou d’éliminer l’homogénéité chimique, car les températures plus élevées favorisent la diffusion.

- Lors du forgeage de l’acier à haute température, l’austénite FCC (cubique centrée sur les faces) ductile et faible subit une déformation plutôt que la ferrite BCC (cubique centrée sur le corps) plus résistante.

Inconvénients: Forgeage à chaud

- Toutes les techniques de formage des métaux, y compris le travail à chaud, ont certains inconvénients. Voici quelques-uns de ces inconvénients.

- La déformation et la contraction thermique sont responsables d’une tolérance moins précise. Cela se produit lorsqu’il y a une réfrigération inhomogène.

- Il peut y avoir des différences dans la structure cristalline du métal.

- De plus, il existe un risque que le métal en cours de forgeage et l’environnement réagissent négativement lors du travail à chaud.

Forgeage à chaud et forgeage à froid Forgeage à froid

Le métal doit être chauffé à une température élevée pour être forgé à chaud. Différents métaux peuvent être forgés à chaud à la température moyenne de forgeage suivante :

- Un maximum de 1150°C pour l’acier

- Alliages d’aluminium : 360–520°C

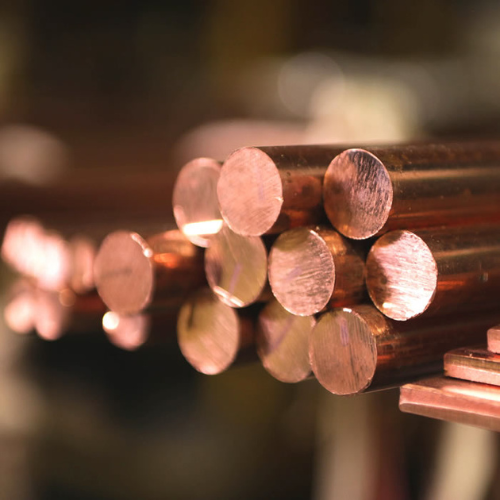

- Pour les alliages de cuivre, 700–800 °C

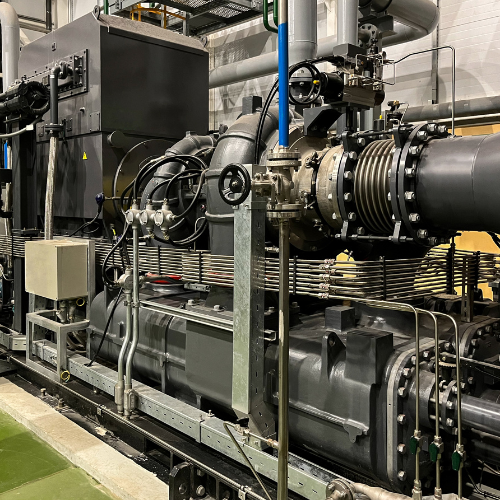

Dans le forgeage à chaud, une température supérieure au point de recristallisation du métal est appliquée à la billette ou à la brame en utilisant une méthode de chauffage par induction ou un four de forgeage.

Le forgeage à froid déforme le métal qui n’a pas atteint son point de recristallisation. Il réduit la ductilité tout en augmentant considérablement la limite d’élasticité et la résistance à la traction. Cela se produit souvent à la température ambiante ou aux alentours de celle-ci.

Dans les applications de forgeage à froid, les aciers ordinaires ou les aciers alliés au carbone sont généralement les métaux les plus utilisés. Le forgeage à froid s’effectue généralement sur une matrice fermée.

Applications de forgeage à chaud

Composants du Moteur

- Vilebrequins

- Bielles de connexion

- Arbres à cames

- Engrenages

Pièces de Suspension et de Direction

- Rotules

- Biellettes de direction

- Bras de suspension

Pièces de Transmission

- Engrenages

- Axe

- Autres composants de transmission

Composants du Train d’Atterrissage

- Vérins du train d’atterrissage

- Bielles de liaison

Ailettes et Disques de Turbine

- Ailette de turbine

- Disques pour moteurs à réaction

Composants Structurels

- Équerres

- Raccords

- Attaches

Attaches rapides

- Boulons

- Écrous

Ancrages et Crochets

- Ancrages

- Crochets

- Autres éléments structuraux

Grues et Équipements de Levage

- Crochets

- Manilles

- Maillons de levage

Équipement de forage

- Mèches de forage

- Tubages

- Composants de tête de puits

Composants de pipeline

- Vannes

- Brides

- Connecteurs

- Engrenages et pignons

- Composants d’outils et de matrices

- Roulements

Selon le matériau forgé, le forgeage à chaud s’effectue généralement entre 1 100 et 1 300 degrés Celsius (2 012 et 2 372 degrés Fahrenheit).

Forgeage en matrice fermée : Souvent appelée forgeage par empreinte, cette technique utilise des matrices de forme appropriée. Le matériau est pressé à l’intérieur des matrices pour produire une forme finale exacte.

Forgeage en matrice ouverte : Le matériau est formé à l’aide de matrices plates et le résultat est souvent un objet arrondi ou allongé. Les pièces plus grandes et de forme plus simple s’y prêtent bien.

Le forgeage se fait à haute température, tandis que le forgeage à froid se fait à température ambiante ou presque. Les formes plus grandes et plus complexes conviennent mieux au forgeage à chaud, qui permet une plus grande déformation ; le forgeage à froid est généralement utilisé pour les pièces plus petites et plus simples.

De nombreuses formes peuvent être produites par forgeage à chaud, mais les modèles complexes peuvent nécessiter d’autres étapes ou procédures.

Les températures élevées requises pour le forgeage à chaud signifient généralement qu’une quantité substantielle d’énergie est nécessaire.

Les facteurs les plus importants à considérer lors du forgeage à chaud

Processus de refroidissement

Comme il existe un risque de déformation, le refroidissement doit être effectué très soigneusement, comme cela a déjà été expliqué.

Tolérances

De plus, il est important de considérer que le forgeage à chaud nécessite une tolérance dimensionnelle moins précise que le forgeage à froid.

Éclat

Les pièces forgées à chaud se divisent en deux types : forgé à éclat et forgé sans éclat. Les composants avec éclats ont des géométries tridimensionnelles plus sophistiquées que ceux sans éclat, les composants axi-symétriques ou cycliques étant les plus courants.

Moules

Les moules de forgeage à chaud sont fabriqués sur mesure pour correspondre étroitement aux conceptions de pièces du client. Le processus consiste à comprimer le métal chaud dans la forme de pièce requise en utilisant :

- Chute

- Chute de puissance

- Marteaux à contre-coup

- Presses à vis

- Presses hydrauliques

- Et d’autres machines similaires.