La technologie a tellement évolué que les spécialistes n’ont plus besoin d’utiliser des techniques désuètes pour plier des tubes. Les tubes avec des diamètres extrêmement petits devaient être pliés à la main dans la plupart des usines, ce qui était chronophage. Le pliage à la main produisait des tubes avec des dimensions incorrectes, des défauts esthétiques et des angles incorrects.

Apprenons tout sur le pliage des tubes en détail. Continuez à lire.

Pourquoi devons-nous plier les tubes métalliques?

Le pliage de tubes métalliques est indispensable dans plusieurs secteurs. Voici quelques raisons pour lesquelles il est nécessaire de plier les tubes métalliques :

Personnalisation : les tubes métalliques peuvent avoir besoin d’être adaptés spécifiquement à une conception ou à un usage, et le pliage nous permet d’obtenir la forme et les dimensions nécessaires.

Optimisation de l’espace : La flexibilité des tubes pliés les rend idéaux pour des applications où des tubes droits ne conviennent pas, notamment dans des espaces restreints ou confinés.

Les tubes pliés peuvent gérer l’écoulement des fluides : Les tubes pliés offrent aux systèmes de fluides un contrôle spécifique des flux de liquide ou de gaz, les dirigeant précisément là où c’est nécessaire.

Force et soutien : Les tubes pliés offrent un soutien structurel et une résistance essentiels, ce qui les rend indispensables dans la fabrication et l’industrie automobile.

Esthétique : Les tubes en acier pliés sont largement utilisés pour leur valeur esthétique dans les applications architecturales et de design, créant des structures uniques avec des systèmes visuellement attrayants.

Fonctionnalité : Les tubes doivent souvent être pliés pour créer des composants spécifiques tels que des poignées, des mains courantes ou des systèmes d’échappement spécialisés.

Le pliage de tubes métalliques offre la flexibilité, l’adaptabilité et les capacités nécessaires pour répondre à divers besoins industriels et de conception.

Types de techniques de pliage de tubes

Le pliage de tubes est essentiel dans de nombreux secteurs, de la production et de la construction à l’automobile et à l’aérospatiale. Différentes techniques de pliage de tubes sont utilisées pour obtenir des formes et des angles spécifiques; chaque méthode a ses propres avantages et applications idéales. Ici, nous explorerons quatre techniques de pliage de tubes principales :

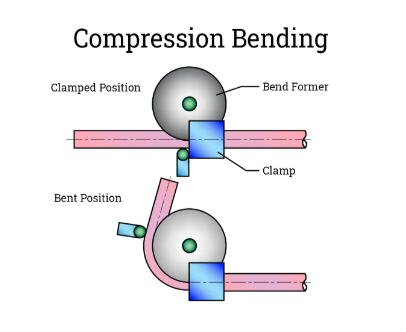

Pliage par compression

Une fuite d’eau provenant du tuyau d’évier en acier inoxydable a été identifiée sur un panneau en plastique noir et isolée pour réparation.

Le pliage par compression repose sur l’application d’une force contre un matériau de tuyau pour obtenir une déformation, ce qui en fait l’une des formes les plus simples de pliage de tuyaux, couramment utilisée dans la fabrication de conduits électriques avec des formes de pli simples.

Le pliage par compression – pliage par pression – comprend généralement cinq composants : matrice de pliage, matrice de serrage, matrice de pression, matrice d’essuyage et mandrin.

Les matrices de pliage appliquent une pression sur les spécimens de tuyaux pour les façonner dans la forme souhaitée. D’autres outils, tels que la matrice de serrage et la matrice d’essuyage, sont responsables du maintien de la fabrication en place et de la prévention des défauts dans le matériau pendant le processus. Bien que les mandrins puissent être vus sur les machines de pliage par compression, leur utilisation dans le processus de pliage de tubes avec mandrin deviendra apparente plus tard.

Les machines de pliage par compression offrent de nombreux avantages à la fois pour les fabricants et les utilisateurs finaux, tant les fabricants en particulier que les utilisateurs finaux. Tout d’abord, cette technique est assez simple et ne nécessite pas de pièces d’outillage complexes ; de plus, elle permet aux fabricants d’obtenir facilement des contours et des plis précis.

Comme toute technique, celle-ci présente ses inconvénients. En raison de sa simplicité, elle peut ne pas être en mesure de produire des formations complexes en raison d’une flexibilité limitée ; de plus, les délais peuvent devenir trop longs et devenir impraticables dans certains cas.

Cintrage par traction rotative

L’un des principaux défis associés aux techniques de cintrage de tubes, tel que le cintrage par traction rotative, est de maintenir le diamètre d’un tuyau tout au long de son parcours à travers ses courbures. Cela est particulièrement essentiel si sa fonction prévue exige qu’il résiste à une pression de fluide constante.

Les machines de cintrage par poussée/compression peuvent ne pas être capables de produire des courbes complexes ; de plus, elles présentent le risque d’induire des déformations irréversibles sur les spécimens qui peuvent être difficiles à corriger.

Dans de tels cas, des machines de cintrage par traction rotative peuvent être utilisées. Cette technique offre une plus grande précision avec les pièces de tuyauterie car leur machine supporte des pinces qui permettent aux tuyaux d’être tirés vers une forme prévue avec un rayon égal à leur tuyau.

À ce stade, il est possible pour un tuyau de présenter des courbes serrées tout en respectant des niveaux élevés de précision et de régularité. Le cintrage par traction rotative est souvent utilisé lors de la fabrication de pièces de tuyauterie utilisées pour des machines ou des structures telles que des arceaux de sécurité, des garde-corps ou des guidons de vélo.

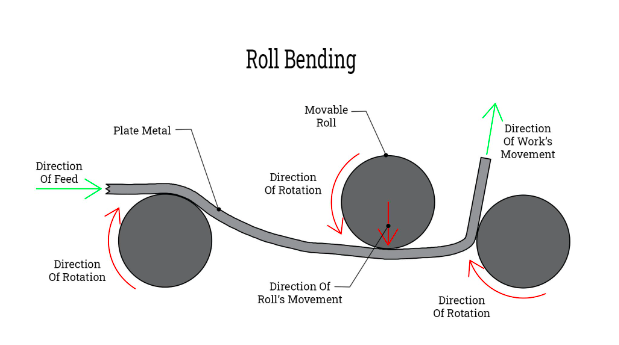

Cintrage par galetage

Les machines de cintrage par galetage se démarquent des autres machines par leurs composants à rouleaux qui se déplacent continuellement tout au long du processus au lieu d’être limités uniquement aux tuyaux. Cette méthode peut non seulement être appliquée aux tuyauteries, mais elle peut également être utilisée pour des feuilles sectionnées en métal.

Les galets d’angle sont généralement utilisés pour les processus de cintrage par galetage. Étant donné que cette machine polyvalente peut servir à plusieurs usages, les fabricants apportent souvent des modifications pour l’adapter spécifiquement aux besoins de cintrage de feuilles.

Cependant, il peut y avoir des limites à ce que la machine peut supporter – elle ne peut être capable de travailler que des tuyaux à paroi mince ou en acier inoxydable, en aluminium et d’autres matériaux facilement usinables.

Les utilisations courantes des machines de cintrage par galetage incluent les vélos, les motos, les jantes de véhicules et autres pièces métalliques rondes. Malheureusement, tout le monde ne peut pas se permettre d’investir dans une telle machine. Alors, laissez-moi me présenter comme votre concierge amical de quartier qui offre des soins exceptionnels à des tarifs compétitifs !

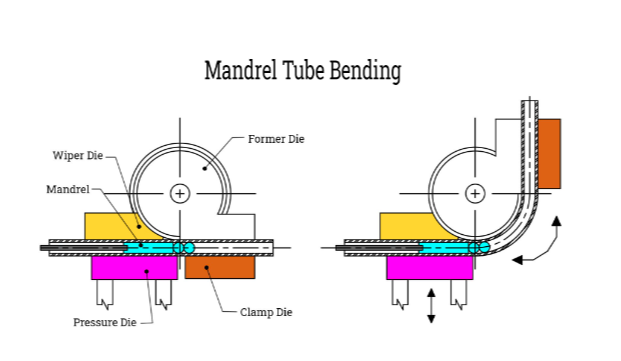

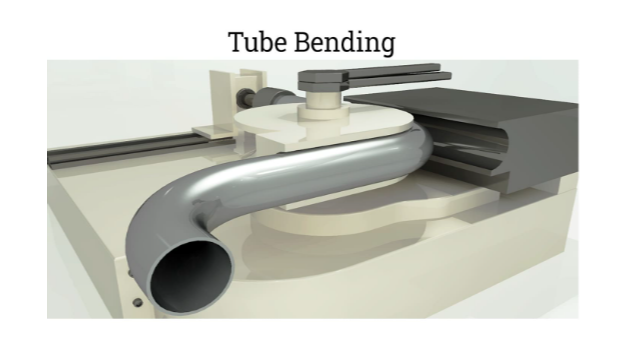

Cintrage de tubes avec mandrin

Le cintrage de tubes avec mandrin utilise une tige de mandrin flexible insérée dans le tube lors de sa formation pour s’adapter confortablement à ses contours au fur et à mesure que le tuyau change de forme. Cela permet aux machines de cintrage rotatives de plier de manière constante le matériau sans l’endommager ou le déformer avec le temps.

Les mandrins servent à soutenir les tubes et sont couramment utilisés non seulement avec les machines de cintrage par traction rotative, mais également avec d’autres types de machines. Bien qu’ils puissent être plus coûteux que les cintreuses classiques, leur délai d’exécution plus court et leur processus de qualité permettent de les répéter plus fréquemment sans compromettre la qualité du processus.

Processus de cintrage de tubes

Le cintrage de tubes est une méthode de production polyvalente et essentielle employée pour modifier la forme et l’orientation des tubes ou des tuyaux, les rendant adaptés à une variété d’applications. Le processus de cintrage de tubes comprend généralement plusieurs étapes bien définies :

Choix du matériau du tube : la décision initiale importante dans le processus de cintrage de tubes est de choisir le matériau idéal pour le tube. L’application spécifique dicte le choix du matériau et peut varier du métal et de l’aluminium au cuivre et plus encore, chacun offrant des propriétés distinctes.

Mesure et marquage : La précision est primordiale dans le cintrage de tubes. Des mesures sont prises pour déterminer l’endroit approprié où la courbe doit se produire. Le marquage du tube garantit que le cintrage est effectué correctement et conformément aux spécifications de conception.

Préparation du tube : Les extrémités du tube peuvent nécessiter une préparation pour garantir une surface lisse et uniforme. Cela permet d’éviter les dommages lors du cintrage et garantit que le produit final respecte des normes de qualité élevées.

Choix de l’approche de cintrage : Diverses méthodes de cintrage de tubes existent, chacune avec ses avantages et applications. La méthode particulière, comme le cintrage par mandrin, le cintrage par traction rotative, le cintrage par compression ou le cintrage par laminage, est choisie en fonction des exigences du projet, telles que l’angle et le rayon du cintrage.

Fixation du Tube : Le tube est fermement fixé dans un système de cintrage ou un dispositif pour s’assurer qu’il reste en place tout au long du processus de cintrage. Une fixation correcte est essentielle pour éviter les glissements et les déformations indésirables.

Configuration de l’Angle de Cintrage et du Rayon : L’opérateur configure le dispositif de cintrage pour atteindre l’angle de cintrage et le rayon souhaités. Il est essentiel d’aligner précisément le dispositif avec le point marqué sur le tube pour garantir des résultats précis.

Exécution du Cintrage : Le processus de cintrage est initié avec le tube en place et le dispositif configuré. Le dispositif applique une force maîtrisée sur le tube, le remodelant pour répondre aux spécifications prédéterminées. Une exécution soignée est essentielle pour obtenir le cintrage souhaité sans nuire à l’intégrité structurale du tube.

Vérification des Imperfections : Après le cintrage du tube, une inspection minutieuse est réalisée pour détecter d’éventuelles imperfections, telles que des fissures, des plis ou des déformations. Identifier et résoudre tout problème est essentiel pour garantir l’intégrité structurale et la qualité globale du tube.

Techniques Après le Cintrage : Des techniques supplémentaires après le cintrage peuvent être nécessaires en fonction de l’application spécifique. Cela peut impliquer le soudage, la formation des extrémités, l’assemblage ou d’autres opérations secondaires qui préparent le tube à son utilisation prévue.

Gestion Finale et Inspection : Le contrôle qualité est essentiel dans le processus de cintrage de tubes. Une inspection finale est effectuée pour s’assurer que le tube cintré correspond aux spécifications souhaitées et répond aux normes de qualité établies.

Matériaux Couramment Utilisés pour le Cintrage de Tubes

Les matériaux couramment utilisés pour le cintrage de tubes comprennent le métal, l’aluminium, le cuivre et l’acier inoxydable. Chaque matériau a des caractéristiques distinctes et est choisi en fonction de l’application spécifique. Le métal est apprécié pour sa résistance et sa durabilité, ce qui en fait un choix populaire dans les industries de la construction et de l’automobile. L’aluminium est privilégié pour ses propriétés légères et sa résistance à la corrosion, ce qui en fait un matériau courant dans les applications aérospatiales et automobiles. Le cuivre est apprécié pour sa conductivité thermique exceptionnelle.

Applications du Cintrage de Tubes

Le cintrage de tubes est un processus de fabrication polyvalent et important utilisé dans un large éventail d’industries, chacune tirant parti de ses applications spécifiques. Cette méthode consiste à remodeler des tubes ou des tuyaux selon des angles et des configurations précis, garantissant qu’ils répondent exactement aux exigences du projet. Découvrez les applications du cintrage de tubes dans différentes industries.

Industrie Automobile

Dans l’industrie automobile, le cintrage de tubes est un élément important des processus de fabrication. Par exemple, les systèmes d’échappement dépendent fortement du cintrage de tubes pour créer le réseau complexe de tuyaux chargé de diriger les gaz d’échappement loin du moteur, optimisant les performances du véhicule et garantissant la conformité aux normes d’émissions. De plus, le cintrage de tubes est essentiel pour la fabrication de châssis et de structures de carrosserie, assurant l’intégrité structurelle et la sécurité des véhicules.

Industrie Aérospatiale

Le secteur aérospatial est un autre domaine où le cintrage de tubes est d’une importance capitale. La fabrication d’avions exige des composants légers mais robustes. Le cintrage de tubes est utilisé pour créer des cadres et des éléments structuraux, contribuant à la résistance de l’avion tout en conservant des designs aérodynamiques. De plus, dans les systèmes hydrauliques des avions, les tubes cintrés sont indispensables pour le bon fonctionnement du train d’atterrissage et d’autres mécanismes essentiels.

Industrie Architecturale

Dans les secteurs de la création et de l’architecture, le cintrage de tubes améliore grandement chaque forme et fonction. Les rampes et les balustrades des bâtiments et les escaliers utilisent souvent le cintrage de tubes pour obtenir à la fois un soutien structurel et un attrait esthétique. Des caractéristiques architecturales telles que les façades courbées, les sculptures artistiques et les ouvrages métalliques complexes sont également réalisés grâce à la précision du cintrage de tubes.

Industrie HVAC

Les secteurs du HVAC et de la plomberie dépendent du cintrage de tubes pour leurs performances et leur précision. La distribution efficace de l’air, de l’eau et des gaz dans les systèmes HVAC et de plomberie est facilitée par des tubes cintrés. De plus, les échangeurs de chaleur cruciaux pour les systèmes HVAC sont fabriqués en utilisant le cintrage de tubes pour assurer un transfert efficace de chaleur.

Industrie de Fabrication

Les structures de convoyage utilisées dans la manutention des matériaux et les processus de production dépendent du cintrage de tubes pour leur construction. De plus, les composants d’équipements industriels, tels que les cadres et les éléments structurels, sont fabriqués à l’aide du cintrage de tubes, garantissant la robustesse de ces systèmes.

Industrie Médicale

Dans l’industrie médicale, le cintrage de tubes garantit la distribution sécurisée et spécifique des gaz médicaux dans les centres de soins de santé. Ces systèmes sont essentiels aux soins des patients et nécessitent les normes les plus élevées en termes de précision et qualité. De plus, dans la fabrication de fauteuils roulants, des tubes cintrés sont utilisés pour créer des cadres qui doivent équilibrer des considérations de puissance et de poids pour guider la mobilité.

Équipements Utilisés pour le Cintrage de Tubes

Le cintrage de tubes est un processus de production hautement spécialisé nécessitant des machines et des systèmes spécifiques pour un remodelage efficace des tubes. Voici un aperçu des équipements utilisés dans le cintrage de tubes et pourquoi il est si important de bien les choisir pour des applications spécifiques.

1. Cintreuses de Tubes

Cintreuses de Tubes Manuelles: Ces machines manuelles sont idéales pour les tâches de faible volume, de petite échelle et de simples cintrages – parfaites pour les ateliers ou les amateurs de bricolage.

Cintreuses de Tubes Semi-Automatiques: ces machines utilisent à la fois un fonctionnement manuel et hydraulique pour une précision et une efficacité accrues dans le cintrage de tubes. Elles sont fréquemment utilisées dans des environnements de production de taille moyenne.

Cintreuses de Tubes CNC: Les cintreuses de tubes à commande numérique (CNC) sont des dispositifs hautement automatisés qui peuvent cintrer des tubes selon des spécifications précises. Cela les rend idéales pour une utilisation dans des lignes de production à grand volume et dans des applications orientées vers la précision.

Le choix d’une cintreuse de tubes parfaite est essentiel pour répondre efficacement aux exigences du projet. En sélectionnant le bon type, ce processus de choix garantit la précision, la reproductibilité et la rapidité.

2. Matrices et Outillage

Mandrin: Il s’agit d’outils essentiels pour maintenir le diamètre interne des tubes lors du cintrage afin d’éviter les plis ou l’effondrement du diamètre interne du tube lors de ce processus opérationnel.

Outils de Découpe : Ils peuvent être utilisés pour enlever les rides à la surface des tubes courbés, les rendant ainsi plus modernes.

Outils de Courbure : Les outils de courbure sont disponibles en plusieurs tailles et styles pour produire divers angles et rayons de courbure, ce qui permet de trouver celui adapté pour obtenir les résultats souhaités dans la fabrication de la courbure requise dans un tube.

Les outils et matrices sont importants pour obtenir des angles de courbure et des formes souhaités sans déformation ni imperfection dans les tubes. Le choix des outils et matrices appropriés nécessite l’attention portée aux détails de l’entreprise ainsi qu’au type de cintreuse utilisé.

3. Structures Hydrauliques

Unités de Puissance Hydraulique : Les cintreuses de tubes hydrauliques dépendent des unités de puissance hydraulique pour générer la force nécessaire à la courbure précise et constante des tubes. La capacité et le contrôle de ce dispositif hydraulique sont donc essentiels pour produire des courbures régulières.

4. Pinces et Supports

Systèmes de Serrage : Les pinces et les supports sont utilisés pour maintenir le tube en place lors des opérations de cintrage, évitant ainsi tout glissement ou déformation indésirable. De nombreux modèles de pinces sont disponibles, tels que des pinces réglables ou des étaux, à cette fin.

5. Outils de Mesure et de Marquage

Étriers et Rapporteurs : des mesures et marquages précis sont essentiels pour réaliser des courbures exactes. Les étriers et les rapporteurs nous permettent de mesurer et de marquer correctement les tubes aux points exacts où la courbure aura lieu, nous offrant ainsi des courbures plus précises.

Importance du Choix de l’Équipement Approprié

Le choix de l’équipement adéquat pour le cintrage de tubes est d’une importance capitale pour de nombreuses raisons :

Précision : Chaque projet nécessite des niveaux de précision différents, et le choix de l’équipement et du système appropriés peut garantir que les tolérances et les spécifications souhaitées sont respectées sans erreurs coûteuses ou modifications.

Performance : Le choix de l’outil adapté peut accélérer le processus de cintrage, réduisant les temps de production et les coûts tout en minimisant les pertes de matériau, ce qui est crucial lorsqu’il s’agit de matériaux coûteux ou rares.

Efficacité : Le choix d’un équipement adapté conduit à des résultats améliorés. Choisir une cintreuse, des outils et des matrices qui évitent les déformations, rides ou imperfections de surface garantit des produits finaux de qualité supérieure.

Sécurité : Investir dans le bon équipement améliore non seulement la qualité de vos courbures, mais aussi la sécurité de votre environnement de travail. Les blessures et les accidents peuvent être évités lors des opérations de cintrage en utilisant les outils et équipements adéquats.

Rentabilité : La rentabilité de l’équipement peut être améliorée en l’adaptant aux besoins spécifiques du projet. Adopter une stratégie d’achat unique pour chaque tâche contribue à réduire les coûts et à augmenter les profits.

Le cintrage de tubes est un processus de production versatile utilisant diverses machines et systèmes pour obtenir des résultats précis et durables. Choisir une solution de cintrage de tubes efficace est crucial pour répondre aux exigences de précision, d’efficacité et de qualité qui restent sûres et rentables tout au long de sa réalisation.

Contrôle de la Qualité des Pièces de Cintrage de Tubes

Les composants de cintrage de tubes de qualité sont essentiels dans de nombreux domaines en raison des rôles cruciaux qu’ils jouent dans diverses applications. Voici décrite la procédure utilisée pour garantir des composants de cintrage de tubes de haute qualité et cohérents.

1. Choix et Inspection des Matériaux

Il est essentiel de vérifier la qualité et les spécifications de tout tube ou tuyau que vous souhaitez utiliser. Des fissures ou des irrégularités dans le matériau, par exemple, pourraient déclencher une alerte lors des tests d’inspection du matériau. L’intégrité structurelle et la qualité des produits finis dépendent de manière critique d’une sélection minutieuse du matériau et d’une inspection approfondie.

2. Équipement de Cintrage de Précision

Un équipement de cintrage correctement entretenu est essentiel pour maintenir la précision tout au long du processus de cintrage, y compris les cintreuses de tubes pilotées par commande numérique par ordinateur (CNC). Les cintreuses de tubes CNC offrent des fonctionnalités améliorées de gestion et d’automatisation pour réduire les erreurs tout en augmentant la répétabilité et la productivité. Un équipement de qualité garantit que le système de cintrage est régulier et que les composants finaux répondent aux spécifications souhaitées.

3. Outillage et Matrices

Le choix et l’entretien de l’outillage et des matrices jouent un rôle essentiel dans la manipulation de qualité. Le bon outillage garantit que les courbures sont réalisées avec précision, sans déformations ni imperfections de surface. L’entretien régulier des matrices et de l’outillage est essentiel pour éviter l’usure qui pourrait entraîner des variations importantes lors de la cintrage.

4. Mandrin et Outils de Découpe

L’utilisation de mandrins et d’outils de découpe est courante dans le cintrage de tubes. Les mandrins préservent le diamètre interne du tube, empêchant ainsi les déformations ou les rides. Les outils de découpe réduisent les imperfections de surface et améliorent l’esthétique de l’élément fini. Utiliser le bon type de mandrin et d’outil de découpe et assurer le bon entretien est essentiel pour réaliser des courbures de qualité.

5. Inspection et Tests

La gestion de la qualité comprend une série d’inspections et de tests à différents niveaux du processus de cintrage de tubes. Les inspections visuelles pendant et après le cintrage garantissent que les composants répondent à la forme et aux dimensions souhaitées. Des outils de mesure, tels que des étriers et des rapporteurs, sont utilisés pour vérifier la précision des angles et des rayons de courbure.

6. Essais non destructifs (END)

Les techniques d’essai non destructif, telles que l’essai ultrasonore et l’inspection radiographique, sont utilisées, tandis que les programmes critiques exigent le plus haut niveau de garantie de qualité. Ces stratégies permettent de détecter les défauts internes ou les incohérences sans compromettre l’intégrité de l’élément.

7. Inspections de soudage et d’assemblage

Dans les cas où des composants soudés ou assemblés font partie du produit final, des inspections supplémentaires sont effectuées pour garantir la qualité de ces processus. Les inspections de soudage vérifient la fusion correcte, tandis que les inspections d’assemblage garantissent que tous les composants s’emboîtent efficacement.

8. Tolérances et spécifications

Toutes les mesures de contrôle de qualité sont appliquées en respectant strictement les tolérances et spécifications du projet. Ces critères sont établis dès le début du projet et servent de référence pour toutes les inspections et vérifications. Les écarts par rapport à ces spécifications déclenchent des actions correctives pour garantir que le produit final répond aux normes de qualité souhaitées.

Le contrôle des meilleures composantes de cintrage de tubes est complet et commence par le processus ci-dessus.

Conclusion

Le monde du cintrage de tubes a évolué au fil des ans. Ainsi, il y a beaucoup à savoir sur eux, leurs types et leur processus. Cet article a expliqué chaque aspect du cintrage de tubes avec tous les matériaux courants, les applications et l’équipement utilisé pour cela. J’espère que cet article vous a aidé à obtenir les informations nécessaires.