Au fil des années, l’extrusion de métal a connu des avancées significatives et des applications dans les industries manufacturières. Ce manuel fournira des informations sur le domaine de l’extrusion de métal, couvrant ses procédures, avantages, inconvénients et développements futurs potentiels.

Qu’est-ce que l’Extrusion de Métal ?

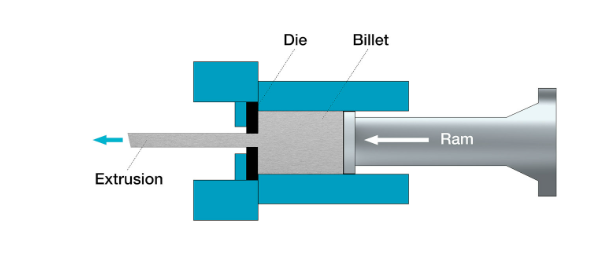

L’extrusion de métal est une pratique de fabrication où un lingot d’acier solide est poussé à travers une filière spécifiquement formée pour produire un long objet avec une forme de section transversale prédéterminée. Ce processus est principalement utilisé pour créer des objets tels que des tuyaux et des barres nécessitant une section transversale constante.

Matériaux pour l’Extrusion de Métal

Les matériaux suivants sont fréquemment utilisés pour l’extrusion de métal :

- Aluminium : Les fabricants utilisent de l’aluminium extrudé dans les industries de la construction, automobile et aérospatiale

- Cuivre : En raison de sa conductivité exceptionnelle, c’est souvent votre premier choix en matière de génie électrique.

- Acier : Vous l’utilisez principalement en raison de son efficacité dans les industries de la construction et de l’automobile.

- Laiton, Zinc et Titane : Laiton extrudé, zinc et titane peuvent être utilisés pour une variété d’applications par les fabricants de métaux, y compris les pièces aéronautiques et les appareils architecturaux haut de gamme.

Découvrez l’Application de l’Extrusion de Métal sur Différents Matériaux :

Lire : Applications de l’Extrusion d’Aluminium

- Pièces aérospatiales/avions

- Pièces automobiles

- Machines et appareils haut de gamme

- Profils architecturaux

- Voies ferrées

Lire : Applications des Pièces en Laiton Extrudé

- Pièces automobiles

- Composants électriques

- Extrusions de laiton architecturales

- Composants de plomberie extrudés

Plongeons dans les divers processus d’extrusion métallique basés sur les températures d’extrusion variables et la direction utilisée pour chacun.

Types d’Extrusion de Métal Basés sur la Température d’Extrusion

Examinons plusieurs processus d’extrusion de métal selon la température d’extrusion :

Extrusion à Chaud :

Cette technique consiste à extruder les métaux à des températures élevées. En facilitant l’écoulement des matériaux, cette technique diminue la demande en force inutile. Vous devez chauffer le métal jusqu’à ce qu’il devienne plus malléable mais pas fondu. Vous pouvez obtenir précisément la forme désirée en augmentant les températures d’extrusion.

Cependant, gardez à l’esprit que, en raison du processus de chauffage, l’extrusion à chaud nécessite une consommation d’énergie plus élevée. Pour s’assurer que le produit final satisfait vos normes de qualité, un post-traitement peut être nécessaire pour éviter l’oxydation de la surface. En général, l’extrusion à chaud est préférée lorsque la formabilité et la facilité de mise en forme sont des priorités.

Avantages :

- Il facilite l’écoulement du matériau.

- La technique réduit la demande en force intense.

Inconvénients :

- Consommation élevée d’énergie

- L’exposition à l’oxydation de la surface représente des risques pour votre santé.

Extrusion à froid

Vous devez appliquer cette technique à une température optimale ou proche de la température ambiante en extrusion à froid. Après avoir inséré la billette dans la filière, vous exercez une pression pour la mouler dans la forme appropriée. Ce processus conduit à un renforcement de la force matérielle et à d’excellentes finitions de surface.

Cependant, gardez à l’esprit que l’extrusion à froid nécessite plus d’efforts que l’extrusion à chaud et fonctionne mieux avec les métaux ductiles. En raison de sa capacité à maintenir des tolérances élevées, elle est couramment utilisée dans des industries nécessitant des composants précis, telles que l’industrie automobile et électronique.

Avantages

- Le durcissement par travail augmente la force du matériau

- Vous obtenez une finition élégante sur la surface.

Inconvénients :

- Nécessite l’application d’une pression supplémentaire.

- Seuls les métaux plus ductiles sont adaptables à cette technique.

Extrusion tiède

Cette technique utilise des températures à mi-chemin entre l’extrusion à chaud et l’extrusion à froid. Comparer cet équilibre à l’extrusion à chaud réduira les niveaux de consommation d’énergie. Bien qu’elle offre les avantages de l’extrusion à chaud et à froid, méfiez-vous du fait qu’il peut être difficile de maintenir le processus sous un contrôle précis.

Avantages :

- Améliore la ductilité du matériau facilement par rapport à l’extrusion à chaud.

- Réduit les taux de consommation d’énergie.

- Réduit l’usure de l’outil, maximisant ainsi la durabilité.

Inconvénient :

- Le processus est parfois difficile à gérer.

- Nécessite des températures de chauffage intermédiaires/spécifiques.

- Il pourrait entraîner la formation de calamine sur certains matériaux.

Types d’Extrusion de Métal Basés sur la Direction de l’Extrusion

Extrusion directe

La version la plus typique implique de forcer le métal à travers une filière. Un vérin est utilisé pour pousser une billette solide à travers la filière, créant la forme requise après l’avoir introduite dans le conteneur. Il possède une configuration de base et une approche de bricolage simple. Vous devrez exercer plus de force pour accomplir l’extrusion, donc soyez prêt à faire face à une friction accrue.

Avantages :

- Il est plus simple et facile à configurer.

- Il est rentable car la machine d’extrusion nécessite un entretien minimal.

Inconvénients :

- Exige une force excessive en raison de la friction

- Raccourcit la durée de vie de la filière, augmentant ainsi les coûts de maintenance

Extrusion indirecte

Dans cette technique, la filière avance vers le lingot. En réduisant la friction, cette technique rend le processus d’extrusion plus fluide. Cependant, un équipement sophistiqué est nécessaire pour l’utiliser.

Lorsque vous souhaitez réduire la friction, obtenir une certaine forme tout en faisant un investissement dans un équipement spécialisé, l’extrusion indirecte est la méthode de choix.

Avantage :

- Implique moins de friction

- Un flux de matériau lisse qui améliore la qualité du produit

Inconvénients :

- Nécessite un équipement d’extrusion sophistiqué, qui peut être complexe à utiliser

- Limite la taille du lingot, restreignant ainsi les dimensions du résultat final nécessaire

Extrusion par impact

Cette technique est principalement utilisée pour les pièces creuses. Bien qu’elle ne fonctionne qu’avec certains métaux, cette technique est rapide. C’est une option utile pour la production en grande quantité dans de telles applications, car elle est efficace pour la fabrication de produits tels que des boîtes ou des pots métalliques nécessitant des conceptions complexes.

Avantages :

- Cette technique à haute vitesse maximise l’efficacité pendant la production en masse

- Génère une finition élégante sur le produit final

- Renforce les surfaces métalliques, durcissant ainsi les extrudats

Inconvénients :

- Limité à des métaux et applications spécifiques en matière de matériaux

- Complexifie les niveaux d’usinage de précision, nécessitant ainsi une post-extrusion

Extrusion latérale

Cela implique une extrusion depuis le côté d’un lingot. Cette technique améliore les conceptions de produits distinctifs. Cependant, parce qu’un matériau supplémentaire est enlevé depuis l’extérieur pendant l’extrusion, cela peut entraîner un gaspillage de matériau.

Avantages :

- Génère des sections transversales complexes.

- Peut être utilisé pour obtenir facilement des formes complexes

Inconvénients :

- L’extrusion latérale peut gaspiller des ressources car elle est sujette à l’usure des outils

- Limitée à des matériaux particuliers présentant certaines caractéristiques

Extrusion hydrostatique

Dans cette technique, nous utilisons un fluide haute pression pour forcer le métal à travers une filière. Cette procédure réduit la contrainte du matériau, résultant en un extrudé plus lisse et plus distinct.

Cependant, pour gérer correctement la pression hydraulique, il est nécessaire d’avoir un équipement spécialisé, ce qui le rend adapté à des applications particulières nécessitant moins de déformation du matériau..

Avantages :

- La pression du fluide est utilisée pour extruder le métal, réduisant ainsi le frottement.

- Réduit la contrainte du matériau.

- Permet d’obtenir une finition attrayante sur la surface du matériau.

Inconvénients :

- Exige des outils spécifiques qui sont apparemment coûteux.

- Nécessite des mesures d’entretien complexes.

Qualités et Caractéristiques des Extrudés Métalliques

Pour leurs fins prévues, les extrudés métalliques doivent présenter un certain nombre de caractéristiques et qualités spécifiées pour atteindre une efficacité ultime. Ces qualités incluent une précision dimensionnelle précise et s’assurer que les pièces s’adaptent précisément là où vous en avez besoin.

Un autre élément important qui affecte l’apparence et la performance de l’extrudé est la qualité de la finition de surface. Il est important de répondre à des exigences fonctionnelles particulières dans vos applications, qui dépendent de qualités mécaniques telles que la résistance, la dureté et la ductilité.

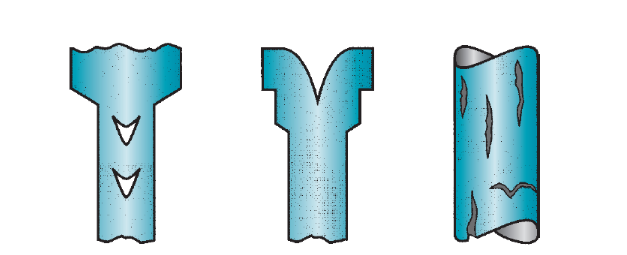

Défauts Courants de l’Extrusion

Vous pouvez rencontrer des défauts dans l’extrusion de métal qui pourraient affecter la qualité de votre produit fini. Les fissures de surface sont un problème fréquent qui peut résulter de températures élevées ou d’une mauvaise conception de la filière.

Lorsque le produit ne remplit pas complètement la cavité de la filière, il est considéré comme ‘incomplètement rempli’. Cela entraîne un extrudé incomplet. Le flambage, dans lequel l’extrudé forme des plis défavorables, est un autre défaut sur lequel vous devez être attentif.

La performance ainsi que l’intégrité de votre produit fini pourraient être compromis par ces défauts..

Durabilité Environnementale dans l’Extrusion de Métal

Dans l’extrusion de métal, la durabilité environnementale est devenue de plus en plus importante. Les techniques d’extrusion comme le recyclage permettent de réduire les déchets et de préserver les ressources de production. De plus, l’utilisation de techniques de fabrication plus respectueuses de l’environnement réduit les émissions de carbone et la consommation d’énergie à long terme.

Les techniques d’extrusion respectueuses de l’environnement dépendent d’une gestion appropriée des déchets et d’un approvisionnement en matériaux durable.

Pour plus de détails sur la mise en œuvre d’un processus d’extrusion de métal respectueux de l’environnement parmi d’autres innovations en fabrication additive, consultez le rapport d’étude de cas ci-dessous de SpringerLink.

“Durabilité Environnementale dans l’Extrusion” – Publié le : 19 avril 2016.

Auteur principal: Henrique A. Almeida.

Les Principales Tendances Émergentes dans l’Extrusion de Métaux

Avec l’émergence de diverses nouvelles tendances, le secteur de l’extrusion de métaux évolue à un rythme rapide. L’intégration de l’innovation Industrie 4.0 améliore l’automatisation et la prise de décision basée sur les données. De nombreuses possibilités industrielles s’étendent en raison des nouvelles technologies d’extrusion telles que la fabrication additive.

Les pratiques durables, telles que l’utilisation de matériaux écologiques et la réduction de la consommation d’énergie, deviennent également de plus en plus importantes. L’extrusion de métaux deviendra plus efficace, inventive et écologiquement responsable grâce à ces tendances.

Le secteur de l’extrusion de métaux évolue en raison des développements technologiques de pointe et des innovations manufacturières modernes telles que l’Industrie 4.0.

Voici un guide PDF complet expliquant la Technologie de l’Industrie 4.0, son état actuel et les tendances futures dans le secteur de la fabrication de métaux.

Processus d’Extrusion de Métaux – Points Clés

En combinant adaptabilité industrielle et efficacité, le processus d’extrusion de métaux est devenu un pilier de l’industrie en constante croissance de la fabrication de tôles métalliques. Les applications les plus populaires de l’extrusion de métaux sont utilisées dans les industries automobile, aérospatiale et architecturale haut de gamme.

Dans l’industrie manufacturière moderne, la plupart des usines appliquent l’extrusion de métaux aux produits en aluminium et à d’autres alliages métalliques tels que le zinc et le laiton. N’oubliez pas, le processus d’extrusion idéal doit être compatible avec les composants de votre matériau.

Notre guide a couvert les différents processus d’extrusion, mettant en lumière les exigences et les étapes nécessaires pour obtenir des pièces métalliques distinctes et de haute qualité. Nous avons fourni une liste de méthodes d’extrusion allant de l’extrusion directe à l’extrusion hydrostatique pour répondre à tous vos besoins en matière de fabrication.

En plus de créer une section transversale personnalisée pour les surfaces en métal, le processus permet d’obtenir une finition impeccable sur les produits métalliques. Pour obtenir des formes d’extrusion souhaitables et réduire les défauts pendant le processus, la conception de la filière est essentielle. Afin de maintenir les qualités et les caractéristiques du matériau lors de l’extrusion de métaux, une sélection de matériau appropriée et une gestion de la température sont cruciales.

Avant de commencer le processus d’extrusion, il y a plusieurs facteurs à prendre en compte. Gardez à l’esprit que ces facteurs ont tendance à différer d’un processus d’extrusion à un autre, selon le produit final souhaité par l’opérateur.

Quels sont les principaux facteurs affectant le processus d’extrusion de métaux?

- Propriétés de composition du matériau

- État de votre équipement d’extrusion

- Température de la billette

- Vitesse et pression d’extrusion requises

- Le rapport d’extrusion

- Le rapport de la filière

- Les taux de refroidissement du métal

- Traitement thermique post-extrusion

Pour une efficacité maximale lors de l’extrusion de métaux, veillez à observer régulièrement les procédures de contrôle de la qualité tout au long du processus d’extrusion.

CONCLUSION

Tenez compte des conseils de professionnels et tirez parti de l’expérience technique experte pour des opérations d’extrusion de métaux sûres et efficaces. À noter, les solutions innovantes modernes et de meilleurs résultats d’extrusion exigent un engagement sur le marché avec les fournisseurs et les consommateurs.

Pour obtenir des informations sur le processus d’extrusion de métaux, contactez nos techniciens chez KDM Fab, une entreprise renommée de fabrication de tôles métalliques.

Questions Fréquemment Posées

Quels sont les défis courants rencontrés lors du processus d’extrusion de métaux?

Voici une liste des défis courants auxquels la plupart des gens sont confrontés lors de l’extrusion de métaux:

- Installation de système incorrecte

- Fonctionnement incorrect du système

- Défauts de résine

- Résistance ou structure de la fusion

- Libération d’humidité

- Surchauffe

- Air piégé

Comment puis-je choisir le bon matériau pour mon projet d’extrusion métallique ?

- Pour choisir le bon matériau pour l’extrusion métallique, tenez compte du produit final et de ses exigences.

- Déterminez le coût.

- Tenez compte de l’usinabilité du matériau et de sa formabilité.

- Considérez les techniques de finition applicables à la surface du matériau.

- Optez pour des matériaux recyclables pour préserver notre environnement et protéger notre planète.

- Consultez les techniciens de l’industrie de l’extrusion métallique pour des informations et des suggestions pratiques concernant le processus.