Le moulage du laiton est un processus de fabrication de produits en laiton à partir de laiton fondu.

Il implique d’avoir le moule en forme du produit que vous souhaitez fabriquer. Une fois que le laiton fondu refroidit, il prend la forme de la cavité.

Dans ce guide, vous trouverez toutes les informations que vous recherchez sur le moulage du laiton.

Que vous souhaitiez choisir les meilleurs alliages, connaître les avantages, les limitations, les défauts possibles ou les finitions de surface – toutes les informations que vous recherchez sont ici.

Continuez à lire pour en savoir plus.

Les Grades/Alliages de Laiton pour le Processus de Moulage

Ces alliages comprennent ce qui suit :

Le laiton rouge semi-plombé C84400

Il s’agit d’un alliage contenant du cuivre, du zinc, de l’étain, du plomb et une petite quantité d’aluminium. Il est connu pour sa bonne résistance à la corrosion et sa facilité d’usinage. C84400 est un alliage plombé qui contient environ 4 % de plomb, ce qui procure une bonne usinabilité et réduit la tendance à la formation de criques chaudes pendant le moulage et l’usinage.

Le laiton rouge plombé C83600

Cet alliage contient du cuivre, du zinc et du plomb, avec une teneur en plomb plus élevée que l’alliage C84400.

Laiton rouge sans plomb

Il s’agit d’alliages de laiton qui ne contiennent pas de plomb comme l’un de leurs principaux éléments d’alliage. Le plomb est souvent ajouté aux alliages de laiton pour améliorer leur usinabilité, car il agit comme un lubrifiant pendant le processus d’usinage.

Cependant, le plomb peut également avoir des effets négatifs sur l’environnement et la santé humaine, c’est pourquoi les alliages sans plomb deviennent de plus en plus populaires dans certaines applications.

Des exemples comprennent :

- C82400 : Cet alliage contient du cuivre, du zinc et de l’aluminium.

- C87850 : Cet alliage contient du cuivre, du zinc et de l’étain.

- C87600 : Cet alliage contient du cuivre, du zinc et du fer.

Alliage C92200

Il s’agit d’un alliage plombé contenant du cuivre, du zinc, de l’étain, du plomb et une petite quantité de nickel.

Alliage C92300

Il s’agit d’un alliage plombé contenant du cuivre, du zinc, de l’étain, du plomb et une petite quantité de nickel, de fer et de manganèse.

Laiton moulé[/caption>

Laiton moulé[/caption>

Avantages du Moulage du Laiton

Au fil des ans, le moulage de pièces en laiton a été dû aux nombreux avantages que l’alliage offre. En fait, c’est pour cette raison que le matériau est populaire dans de nombreuses applications domestiques et industrielles.

Voyons quelques avantages communs :

Résistance à la Corrosion

Le laiton est naturellement résistant à la corrosion par rapport à l’aluminium. Cela en fait un choix approprié pour les applications qui seront exposées aux éléments. Ces éléments comprennent les applications marines, de distribution d’eau et architecturales.

Esthétique

Ce matériau a une couleur dorée chaude qui peut être polie pour un éclat élevé. Pour cette raison, il est un choix populaire pour les applications décoratives et architecturales par rapport au gris argenté de l’acier.

Usinabilité

Il est également relativement facile à usiner. Cela rend facile la production de pièces précises et précises avec une bonne finition de surface. C’est un avantage qu’il a par rapport à d’autres méthodes de moulage métallique telles que le moulage de zinc. Le moulage de zinc est plus cassant et plus difficile à usiner.

Bonne Conductivité Électrique

Sa bonne conductivité électrique en fait un choix approprié pour les utilisations électriques. C’est un avantage que ce moulage a sur d’autres méthodes de moulage telles que le moulage en plastique qui a une faible conductivité thermique.

Faible Densité

Le laiton est relativement léger par rapport à la fonte, qui est comparativement lourde. Cela rend facile le transport et la manipulation des moulages en laiton.

Économique

Il est abordable d’effectuer le moulage du laiton à grande échelle que d’utiliser le moulage en or ou en platine qui sont coûteux.

Limitations du Moulage du Laiton

Le moulage du laiton, comme toute autre méthode de moulage, présente son propre ensemble de limitations. Certains des inconvénients les plus notables incluent :

Préoccupations Environnementales

Le plomb est souvent ajouté aux alliages de laiton pour améliorer leur usinabilité. De plus, le plomb peut avoir des effets négatifs sur l’environnement et la santé humaine. Cela pourrait être une limitation pour les projets qui doivent respecter des réglementations environnementales strictes.

Finition de Surface

Vous rencontrerez des limitations si vous souhaitez obtenir des finitions de surface spécifiques avec du laiton moulé. Par exemple, obtenir une finition miroir est plus difficile à réaliser par rapport à d’autres méthodes de moulage métallique comme le placage chromé.

Formes Complexes

Le laiton moulé peut ne pas être en mesure de produire des formes complexes aussi facilement que d’autres méthodes de moulage telles que le moulage à la cire perdue qui peut produire des géométries complexes.

Résistance

Ce moulage peut ne pas être aussi fort que des moulages fabriqués à partir d’autres métaux tels que l’acier. Cela peut limiter l’utilisation du laiton dans des applications à contraintes élevées ou dans des applications où une grande résistance est requise.

Histoire du Moulage du Laiton

L’histoire du moulage du laiton remonte à l’Antiquité, avec des preuves de moulage du laiton trouvées dans des artefacts égyptiens et romains. Les premières méthodes de moulage du laiton comprenaient la méthode de la cire perdue. Ici, un modèle en cire était enduit d’argile puis chauffé pour faire fondre la cire. Cela laissait un moule pour le laiton à verser.

Au Moyen Âge, la méthode de moulage en sable a été développée. Ici, un moule était fabriqué en sable et le laiton y était coulé. Cette méthode était :

- Plus économique

- Permettait de couler des pièces plus grandes

- Pouvait couler des formes et pièces complexes

[caption id="attachment_20301" align="aligncenter" width="670"]

Pièces en laiton moulé[/caption>

Pièces en laiton moulé[/caption>Développement du Moulage du Laiton au 19ème Siècle

Au 19ème siècle, l’invention de la machine à vapeur a entraîné une augmentation de la demande de pièces en laiton et des améliorations dans les techniques de moulage. Cela a conduit au développement de la méthode de moulage centrifuge. Ici, le moule est tourné pour distribuer uniformément le métal en fusion. Cette méthode était principalement utilisée pour couler des formes cylindriques telles que des tuyaux et des tubes.

Coulée de Pièces en Laiton au 20ème Siècle et au-delà

Au 20ème siècle, de nouvelles méthodes de coulée ont été développées. Cela inclut la coulée sous pression, la coulée sous pression et la coulée à la cire perdue. Ces méthodes ont permis une meilleure précision et une meilleure finition de surface pour les pièces en laiton. De plus, elles sont largement utilisées aujourd’hui dans diverses industries telles que l’automobile, l’électrique et les articles ménagers.

Ces dernières années, les progrès technologiques ont permis des méthodes de moulage encore plus spécialisées comme la coulée à la cire micro-investissement et la coulée de laiton assistée par vide.

Les Méthodes Courantes de Moulage de Laiton

Au fil des ans, les fonderies ont adopté des moyens efficaces et fiables de couler des pièces en laiton. Chaque procédé a des avantages et des inconvénients uniques.

De plus, vous pouvez également fabriquer de nombreuses pièces simples à complexes, selon les exigences spécifiques de la coulée.

Voyons quelques techniques de moulage de laiton courantes :

Moulage d’Investissement en Laiton

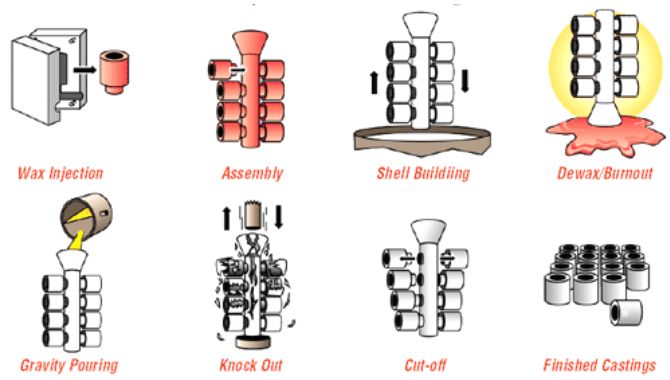

Il s’agit d’une méthode où un modèle en cire ou en plastique de la forme désirée est enduit d’un matériau réfractaire pour former un moule, dans lequel le laiton en fusion est coulé.

[caption id="attachment_20302" align="aligncenter" width="670"] Processus de coulée à la cire perdue en laiton

Processus de coulée à la cire perdue en laiton

Avantages de la coulée d’investissement en laiton

- Haute précision et exactitude

- Bonne finition de surface

- Capacité à mouler des formes complexes

- Ne laisse aucune ligne de séparation

Inconvénients de la coulée d’investissement en laiton

- Coût élevé en raison de l’utilisation de matériaux réfractaires coûteux

- Délais de livraison longs en raison du processus en plusieurs étapes

Comment fonctionne le processus de coulée d’investissement en laiton

Comme tout autre processus de coulée, la coulée d’investissement est un processus systématique qui implique les processus clés suivants :

- Un motif de cire ou de plastique de la forme désirée est créé

- Le motif est enrobé d’un matériau réfractaire pour former un moule

- Le moule est chauffé pour faire fondre la cire ou le plastique

- Du laiton fondu est versé dans le moule

- Le laiton se solidifie à l’intérieur du moule

- Ensuite, vous retirerez la pièce de fonderie du moule

Encore une fois, il convient de noter qu’au fil des ans, il y a eu des améliorations significatives dans le processus de coulée d’investissement en laiton. En conséquence, les entreprises de coulée de laiton ont adopté un processus spécialisé pour améliorer la qualité et la complexité des pièces.

Certaines sous-catégories du processus de coulée d’investissement en laiton sont les suivantes :

Coulée d’investissement en cire perdue en laiton : Une méthode traditionnelle où les motifs de cire sont enrobés de matériau réfractaire pour former un moule. Permet une haute précision et exactitude, mais peut être coûteux et chronophage.

Laiton coulé à base de colloïde de silice : Une méthode moderne qui utilise une solution de colloïde de silice pour créer le moule. Temps de production plus rapides et coûts inférieurs par rapport à la coulée d’investissement en cire perdue, mais la précision et l’exactitude peuvent ne pas être aussi élevées.

Coulée d’investissement en laiton micro : Méthode spécialisée utilisée pour produire de petites pièces précises. Processus similaire à la coulée d’investissement traditionnelle mais avec des motifs de cire et des moules plus petits et plus complexes.

Laiton coulé à l’investissement assisté par vide : Une méthode qui applique un vide sur le moule pendant le processus de coulée pour éliminer les bulles d’air et améliorer la qualité et réduire les défauts.

Plus de ressources :

- Tout sur la coulée d’investissement – Source : Thomasnet

- Coulée à la cire perdue – Source : Wikipedia

- Guide de coulée à la cire perdue – Source : The Crucible

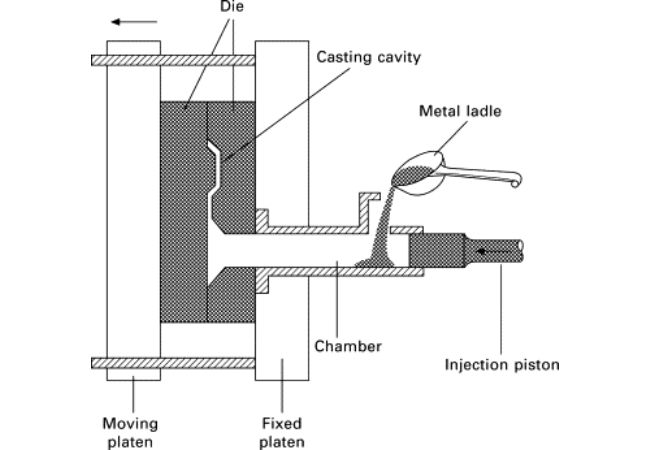

Processus de coulée sous pression en laiton

Il s’agit d’une méthode où du laiton fondu est injecté dans un moule en acier sous haute pression. Bien que le processus implique de nombreux processus détaillés, vous pouvez le résumer comme suit :

- Créer un moule – il s’agit essentiellement d’une réplique de la pièce en laiton moulé sous pression finale dont vous avez besoin

- Tout d’abord, vous préchaufferez le moule pour réduire le choc thermique

- Le laiton fondu est injecté dans le moule sous haute pression

- Le laiton se solidifie à l’intérieur du moule

- Enfin, vous retirerez la pièce en laiton moulé du moule

Idéalement, la coulée sous pression en laiton est une technique populaire dans de nombreux ateliers de fonderie de laiton.

Avantages de la coulée sous pression en laiton

- Taux de production élevé

- Bonne précision dimensionnelle et finition de surface

- Coût de main-d’œuvre faible

Inconvénients de la coulée sous pression en laiton

- Coût initial élevé du moule

- Limité à des géométries simples

Au fil des ans, les ateliers de fonderie ont adopté d’autres techniques de coulée sous pression en laiton pour répondre aux besoins de production dynamiques. Les techniques de coulée sous pression en laiton les plus courantes comprennent :

Technique de coulée sous pression en laiton en chambre chaude

Il s’agit d’une méthode où le métal en fusion est injecté dans le moule par un piston chauffé par une source externe. L’avantage principal de cette méthode est son temps de cycle rapide.

Cela le rend adapté aux séries de production élevées. Cependant, il est limité aux alliages à bas point de fusion.

[caption id="attachment_20303" align="aligncenter" width="650"] Coulée sous pression sur laiton

Coulée sous pression sur laiton

Technique de coulée sous pression en laiton en chambre froide

Il s’agit d’une méthode où le métal en fusion est versé dans une chambre séparée du moule. Cela se produit avant d’être injecté dans le moule. L’avantage principal de cette méthode est qu’elle peut être utilisée avec des alliages à point de fusion élevé.

Cependant, elle a un temps de cycle plus long que la coulée sous pression en chambre chaude. Pour cette raison, elle est moins adaptée aux séries de production élevées.

Plus de ressources :

- Coulée sous pression en chambre chaude – Source : Die Casting

- Coulée sous pression en chambre froide – Source : Dynacast

- Coulée en laiton – Source : Pacific Die Casting

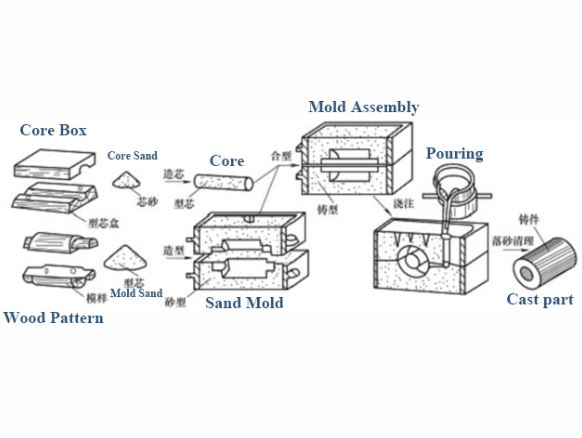

Moulage en sable en laiton

Il s’agit d’une méthode où un moule en sable est créé, dans lequel du laiton en fusion est versé. C’est un processus largement utilisé pour fabriquer de nombreuses pièces en laiton moulé.

Parmi les étapes clés du moulage en sable en laiton, on trouve :

- Un moule en sable est créé à l’aide d’un motif

- Le motif est retiré du moule

- Le laiton fondu est versé dans le moule

- Le laiton se solidifie à l’intérieur du moule

- Enfin, le moulage est retiré du moule

En fonction des pièces en laiton moulé spécifiques que vous souhaitez réaliser, vous pouvez choisir :

- Moule permanent – Dans ce processus, vous utiliserez des matrices métalliques recyclables.

- Coulée en sable vert en laiton – Ici, le moule est composé de farine, d’argile, de sable et d’eau. Il convient aux petites ou même moyennes pièces en laiton moulé.

- Sable non durci – Dans cette technique, vous mélangerez des catalyseurs qui sont durcis avec des résines et du sable. De plus, le laiton moulé final a une meilleure finition.

- Coque de précision en laiton moulé dans du sable – Ce processus consiste à souffler du sable non réutilisable dans des moules en fer chauffés. Le processus formera des moules que vous utiliserez pour mouler du laiton.

Avantages du moulage en sable en laiton

- Coût faible

- Capacité à couler des formes larges et complexes

Inconvénients du moulage de laiton au sable

- Mauvaise précision dimensionnelle et finition de surface

- Coût élevé de la main-d’œuvre

Moulage au sable

Moulage au sable

Plus de ressources:

- Moulage du laiton avec des noyaux de sable – Source: Instructables

- Qu’est-ce que le moulage de laiton au sable – Source: Investment Casting

Principales applications du moulage du laiton

Le moulage du laiton est un processus de fabrication polyvalent que vous pouvez utiliser pour fabriquer de nombreuses pièces et composants. En fait, presque toutes les industries dépendent des accessoires en laiton coulé.

Voici quelques exemples courants:

Pièces et composants en laiton coulé

Pièces et composants en laiton coulé

- Industrie automobile: engrenages, roulements, bagues, raccords.

- Plomberie et HVAC: vannes, raccords, tuyaux, tubes.

- Industrie électrique: appareillage électrique, connecteurs électriques, bornes, pièces de disjoncteurs.

- Industrie marine: hélices, pompes, vannes, quincaillerie marine.

- Quincaillerie et outillage: serrures, charnières, poignées, boutons.

- Industrie du meuble: éléments décoratifs, quincaillerie de meuble.

- Appareils électroménagers: éléments chauffants, ustensiles de cuisine et poignées de porte.

- Art et décoration: sculpture, bougeoirs, figurines, porte-bougies.

- Construction et bâtiment: poignées de porte, quincaillerie de fenêtre, accessoires de plomberie.

- Instruments de musique: pièces de trompette et de trombone, cymbales.

Considérations de conception pour le moulage du laiton

La conception est un aspect crucial lors du moulage du laiton. Avec une conception appropriée de la pièce en laiton, vous obtiendrez une pièce de haute qualité et précise.

Que vous souhaitiez concevoir le moule ou les pièces en laiton, il y a des variables qui garantiront un processus de coulée réussi. Examinons les aspects critiques:

Compression des régions stressées

En maintenant les zones stressées de la pièce en compression, il sera moins probable qu’elle échoue en raison du stress de traction. Cela est particulièrement important pour les pièces soumises à des charges et des contraintes.

Arrondir les coins extérieurs

Les coins extérieurs sont plus susceptibles d’être soumis à une concentration de contrainte et peuvent être un point de défaillance potentiel. Arrondir les coins peut aider à répartir le stress de manière plus uniforme et réduire le risque de défaillance.

Épaisseur de section uniforme

Pour éviter plus de stress sur la pièce coulée, évitez de modifier brusquement la section transversale. Cependant, modifiez progressivement la section transversale si c’est obligatoire.

Ne pas surcharger le métal là où ils se rejoignent

La concentration de métal au niveau du raccord peut entraîner un refroidissement inégal et conduire à des défauts dans la coulée. Il est important de concevoir la pièce de manière à répartir le métal uniformément dans tout le moule.

Utiliser des sections épaisses

Les sections très fines sont plus susceptibles de se déformer et de se fissurer lors de la coulée. Il est important d’éviter de concevoir des pièces avec des sections très fines, ou de prendre des précautions supplémentaires pour s’assurer qu’elles sont coulées correctement.

Conduire le grenaillage

Ce processus est généralement effectué après la coulée et aide à améliorer la résistance globale et l’apparence du laiton coulé.

Défauts courants et solutions lors du processus de moulage du laiton

Voici quelques problèmes courants pouvant survenir lors du processus de moulage du laiton et comment les résoudre:

Porosité

Il s’agit de petits vides ou bulles qui peuvent apparaître dans le laiton coulé fini. Cela peut être causé par:

- Technique de coulée médiocre

- Conception de moule incorrecte

- Système de ventilation et de refoulement insuffisant.

Pour résoudre ce problème, effectuez les actions suivantes:

- Redessiner le moule

- Rectifier le processus de coulée

- Améliorer les unités de ventilation et de refoulement

Désalignement

Il se produit lorsque les parties du moule ne sont pas correctement alignées. Cela se traduit par des pièces en laiton coulé déformées ou incorrectement formées. Vérifiez l’alignement correct du moule avant de couler le laiton pour résoudre ce problème.

Déformation

Le problème survient lorsque l’objet n’est pas autorisé à refroidir uniformément, entraînant une forme déformée. Pour résoudre ce problème, laissez le laiton coulé refroidir lentement et uniformément. Utilisez des techniques de refroidissement naturel ou contrôlé pour y parvenir.

Retrait

Il se produit lorsque vous ne concevez pas correctement le moule pour tenir compte de la contraction qui se produit lorsque le laiton refroidit et se solidifie. Pour résoudre ce problème, modifiez la conception pour tenir compte du retrait, ou une tolérance adéquate devrait être prévue dans le moule.

Remplissage incomplet: Le remplissage incomplet se produit lorsque le laiton fondu ne remplit pas complètement le moule, ce qui entraîne un objet incomplet ou sous-rempli. Pour résoudre ce problème, la technique de coulée doit être corrigée et le moule doit être redessiné pour garantir un remplissage adéquat.

Formation de croutes

Cela fait référence à la formation de scories ou de laitier à la surface du laiton coulé. Les principales causes incluent la présence d’impuretés dans l’alliage de laiton ou une mauvaise technique de coulée. Pour résoudre ce problème, vérifiez l’alliage pour les impuretés et rectifiez la méthode de coulée.

Tolérance recommandée pour le moulage du laiton

Les tolérances typiques pour le laiton coulé dépendront de plusieurs facteurs, notamment:

- Taille et complexité de la pièce

- Méthode de coulée

- Niveau de précision et d’exactitude souhaité.

Cependant, en général, le laiton coulé peut avoir des tolérances dimensionnelles de +/- 0,005 pouces (0,13 mm) à +/- 0,015 pouces (0,38 mm). De plus, les tolérances de finition de surface peuvent être comprises entre 32 et 63 micro pouces (0,8 à 1,6 micromètres) RMS.

Il convient également de noter que, à mesure que la taille de la pièce coulée augmente, les tolérances peuvent devenir plus larges.

Finitions de surface disponibles pour le moulage du laiton

Certaines des finitions de surface les plus courantes pour le laiton coulé comprennent:

Brut de coulée

Il s’agit de la finition de surface produite par le processus de coulée lui-même. Il n’a pas besoin de finition ou de polissage supplémentaire. Les finitions brutes de coulée ont généralement une surface rugueuse et inégale avec des marques de moule visibles et d’autres imperfections.

Sablage

Il consiste à projeter des matériaux abrasifs tels que du sable ou des billes de verre sur la surface du laiton coulé. Le sablage peut produire une finition uniforme et mate avec une légère texture.

Polissage

Cela implique de polir la surface du laiton coulé avec une roue de polissage et un composé de polissage. Cela peut produire une finition lisse et brillante avec un haut degré de réflectivité.

Électroplacage

Ici, vous allez électrodéposer un métal sur la surface du laiton coulé. Cela peut inclure du chrome, du nickel, de l’or et d’autres placages métalliques.

Anodisation

Il consiste à anodiser la surface du laiton coulé. Le processus implique de plonger la pièce coulée dans un bain électrolytique et de faire passer un courant électrique à travers. Ce processus crée une couche d’oxyde dure et protectrice sur la surface de la pièce coulée.

Peinture et revêtement en poudre

Il s’agit d’une finition de surface obtenue en appliquant de la peinture ou un revêtement en poudre sur la surface de la pièce coulée.

Conclusion

Avant de couler des pièces en laiton, vous devez choisir un alliage approprié puis décider de la meilleure technique de production. Vous pouvez choisir la technique de coulée sous pression, la coulée au sable ou la coulée sous pression.

Cependant, vous devez évaluer toutes les contraintes de coulée pour obtenir des pièces en laiton coulé de qualité et durables sans aucun défaut.

Pour toute question ou demande, contactez-nous maintenant.

Certains de nos produits en laiton incluent plaque de porte en laiton, coins de protection en laiton, boîtes en laiton, etc.

Plus de ressources:

Coulée de bronze – Source: The Crucible

Processus de coulée du laiton – Source: Junior

Coulée du laiton fondu dans le sable – Source: Big Stack

Comment couler du laiton – Source: Wiki How