La fabrication de pièces complexes dans des secteurs tels que la médecine, l’automobile, le militaire, la production industrielle et l’aéronautique nécessite une technologie innovante de fabrication additive couche par couche (Fabrication Additive par Couches successives, FAC) de haute précision. Une de ces technologies est la Fusion par Faisceau d’Électrons (FFE), ou simplement l’impression 3D FFE.

En quoi consiste l’impression 3D FFE? Cet article a les réponses.

1. Qu’est-ce que la Fusion par Faisceau d’Électrons ?

La Fusion par Faisceau d’Électrons est un processus de fusion sur lit de poudre où une pièce métallique est produite en utilisant une technologie d’impression 3D pour faire fondre des couches de poudre métallique spécifique à l’aide d’un faisceau d’électrons à haute température, puis les joindre en couches solides consécutives pour former un composant complet.

1.1 Impression 3D FFE – Histoire du Développement

Vous vous demandez peut-être comment la FFE a débuté et s’est développée. L’histoire de l’impression 3D FFE a commencé avec le physicien allemand, le Dr Karl-Heinz Steigerwald, qui a inventé la technologie du faisceau d’électrons.

Il a réussi à développer la première machine à faisceau d’électrons opérationnelle en 1952. Au début des années 1990, une entreprise allemande, H.C. Starck GmbH avait commencé à utiliser la technologie FFE pour produire une large gamme de pièces industrielles.

Arcam, une entreprise allemande en collaboration avec l’Université de Technologie de Chalmers, a conjointement breveté la technologie FFE en 1993.

Quatre ans plus tard, l’impression 3D FFE est devenue commerciale après la création d’une nouvelle entreprise, Arcam AB. En 2016, GE a réussi à acquérir Arcam AB et est actuellement le fournisseur de la technologie d’impression 3D FFE.

1.2 Comparaison de la FFE avec la Fusion Laser Sélective (FLS)

Vous remarquerez que la FFE est une technologie de fusion sur lit de poudre avec certaines similitudes avec la Fusion Laser Sélective (FLS) et la Technologie de Fusion Laser sur Lit de Poudre (FLP).

Cependant, il existe quelques différences clés à connaître.

2. FFE vs FLS – Similitudes et Différences

Ci-dessous un tableau comparant à la fois les différences et les similitudes entre les technologies de Fusion par Faisceau d’Électrons et de Fusion Laser Sélective :

| COMPARAISONS | FFE vs FLS | ||

| Similitudes | Fusion par Faisceau d’Électrons | Fusion Laser Sélective | |

| Les deux sont des technologies de fusion sur lit de poudre utilisées en fabrication additive | |||

| Les matériaux de production doivent être sous forme de poudre | |||

| Les matériaux sont fusionnés en couches consécutives lors de la production | |||

| Les deux peuvent nécessiter des structures de support pendant le processus de production | |||

| Après l’impression 3D, les pièces produites nécessitent un temps de refroidissement | |||

| Différences | Dans la FFE, la fusion des métaux est accomplie par un faisceau d’électrons à haute énergie | L’énergie de fusion provient d’un laser au dioxyde de carbone (CO2) | |

| Des poudres métalliques conductrices spécifiques sont utilisées comme matériau de production | Utilise des polymères thermoplastiques comme matériau de poudre de production | ||

| L’EBM dispose d’un choix limité de matériaux, ce qui restreint le type de pièces que vous pouvez produire. | Dispose d’une large gamme d’options de matériaux permettant de produire une grande variété de pièces. | ||

| L’EBM a une précision et une résolution de production inférieures | La précision et la résolution de production sont élevées | ||

| L’EBM génère un faisceau plus large pour une impression de composants ou une production plus rapide | Une solution SLM à faisceau unique n’est pas aussi rapide que l’EBM, mais il existe des options pour des machines avec un, quatre et douze faisceaux pour augmenter la vitesse de production | ||

| L’impression 3D EBM se déroule dans une chambre à vide rendant le processus de mise en place complexe. | Ne nécessite pas un environnement sous vide mais plutôt une chambre à gaz inerte à la pression atmosphérique | ||

| Nécessite une hauteur de couche de poudre plus élevée d’environ 70 microns | La hauteur de la couche de poudre est plus faible et varie de 20 à 50 microns | ||

| Possède un faible volume d’impression qui est cylindrique – 350 mm (D) x 430 (H) mm | Possède un volume d’impression plus élevé mesurant – 600 mm X 600 mm X 600 mm | ||

3. Fusion par faisceau d’électrons – Matériaux utilisés

La technologie EBM fonctionne avec seulement quelques métaux en poudre conducteurs. Les métaux les plus couramment utilisés sont les alliages de Titane et de Cobalt.

En fonction de la pièce désirée et de ses propriétés, voici une liste de matériaux métalliques que vous pouvez utiliser avec l’EBM :

- Alliages de Nickel

- Cuivre

- Tantale

- Acier à outils

- Acier inoxydable

- Chrome Cobalt,

- Carbure de tungstène

4. EBM – Quelle imprimante 3D nécessitez-vous ?

L’impression 3D EBM est une technologie propriétaire. Elle est exclusivement fournie par Arcam AB, qui est actuellement sous le contrôle de General Electric (GE)

Par conséquent, les imprimantes 3D EBM utilisées commercialement sont uniquement les machines Arcam EBM

Pour garantir que vous obtenez des composants de haute qualité et maintenir une haute efficacité de production, il est important que vous n’engagiez que des techniciens hautement qualifiés en impression 3D.

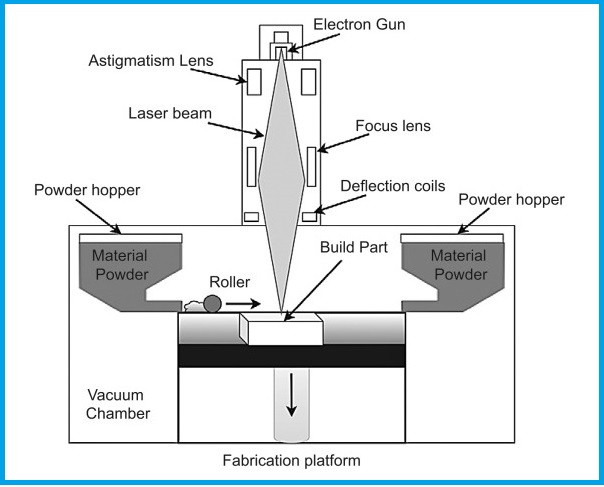

5. Processus d’impression 3D par fusion d’électrons

Technologie transformatrice—Fusion par faisceau d’électrons (EBM)

Avant de commencer votre processus de Fusion par faisceau d’électrons, vous devez disposer de tous les matériaux ou composants nécessaires que nous discuterons plus loin dans cet article.

Pour la production réussie de vos pièces en 3D EBM, les processus suivants sont impliqués.

5.0.1 Modélisation de conception

Dans cette phase initiale, vous pouvez soit créer votre conception 3D, soit obtenir une conception de composant professionnellement achevée d’un client.

La conception est réalisée avec un logiciel de modélisation 3D adapté.

Si vous disposez ou si on vous a présenté un projet original exempt de défauts, vous pouvez le scanner pour obtenir son image 3D imprimable.

5.0.2 Découpe du modèle 3D

Comme les imprimantes EBM fonctionnent par couches, vous devez découper votre conception 3D en couches imprimables. Cela est facilement réalisé à l’aide d’un outil ou d’une application de découpe spéciale.

5.0.3 Configuration de l’EBM – Préparation du matériau

Cela implique de préparer la poudre la plus adaptée et de la verser dans une plaque de construction enfermée par la chambre à vide.

5.0.4 Le processus de chauffage

Le chauffage du matériel est accompli par un faisceau d’électrons à haute énergie focalisé sur la plaque de construction et qui provoque la fusion de la poudre.

5.0.5 Balayage de surface

Un faisceau d’électrons scanne la couche extérieure de la poudre métallique pour former une forme 3D. Cela est réalisé par la fusion de la couche de poudre par le faisceau tout en les liant ensemble pour former la couche supérieure du composant 3D désiré.

5.0.6 Construction successive des couches de pièces

Le faisceau d’électrons continue son processus de balayage couche par couche jusqu’à ce que toutes les parties de la conception 3D soient complétées. Cela est réalisé car chaque forme de couche supérieure achevée est fusionnée à la suivante et, en fin de compte, à la dernière couche.

5.0.7 Le processus de refroidissement

Lorsque toutes les couches de la forme 3D ont été créées et assemblées, à la fois la plaque de construction et la forme ou le composant imprimé sont refroidis pour solidifier la forme 3D. Le processus de refroidissement aide également à renforcer la pièce créée.

5.0.8 Structures de support (si nécessaire)

Si votre conception ou modèle 3D nécessite d’autres composants pour le maintenir stable, ceux-ci seront également imprimés en couches, tout comme la pièce principale.

5.0.9 Traitement post-production

Dans cette étape, vous retirez toutes les structures ou matériaux indésirables qui peuvent faire partie de votre composant déjà imprimé

5.1.0 Finition de la pièce

Selon les besoins, vous pouvez décider de donner à votre pièce la finition finale. Cela peut prendre la forme soit de peinture, de lissage, de polissage ou de traitement thermique

5.1.1 Contrôle de qualité (QC)

Pour garantir que la pièce 3D imprimée finale est du standard de qualité désiré, l’évaluation du contrôle de qualité est critique.

6. Avantages & Inconvénients de la Fusion par Faisceau d’Électrons

Comme avec d’autres processus de fabrication additive, l’EBM a à la fois ses avantages et ses inconvénients. Explorons ces points plus en détail

6.1. Avantages

Les avantages suivants sont parmi les nombreux bénéfices que vous tirerez de l’adoption de la technologie de fusion par faisceau d’électrons :

6.1.0.1 Source d’énergie élevée – Adaptée pour la poudre métallique de grande taille

Comparée aux autres procédés de fabrication additive, la technologie EBM est reconnue pour sa source d’énergie élevée.

Par conséquent, cela rend la production de pièces utilisant des particules de poudre plus épaisses plus facile et plus sûre, car la poudre fine peut être dangereuse.

6.1.0.2 Gestion efficace des contraintes thermiques

Puisque l’EBM est un processus à haute température, aucun traitement thermique n’est nécessaire pendant le post-traitement.

La technologie assure une excellente gestion de la chaleur ce qui garantit que vos pièces ne sont pas déformées.

6.1.0.3 Vitesse opérationnelle élevée – Réduction des délais de production

L’impression 3D par fusion de faisceau d’électrons fonctionne à une vitesse élevée. Par conséquent, votre production de pièces sera rapide, ce qui réduira les délais de livraison pour certaines pièces.

6.1.0.4 Capacité de haute précision

Avec l’impression 3D EBM, vous pouvez facilement créer des composants ou des pièces de haute précision qui seraient très difficiles à réaliser avec d’autres méthodes traditionnelles.

6.1.0.5 Efficacité dans la consommation d’énergie

Comparée à d’autres processus de fabrication additive, l’impression 3D EBM affiche la consommation spécifique d’énergie la plus basse.

Par conséquent, cela améliorera votre efficacité de fabrication tout en réduisant vos coûts de production.

6.1.0.6 Versatilité de la fabrication

Avec la technologie EBM, vous pouvez produire une large gamme de composants pour différentes industries. Cette polyvalence la rend idéale pour la production d’articles complexes tels que des pièces médicales, aérospatiales ou électroniques, entre autres.

6.1.0.7 Permet l’automatisation

En fonction de l’échelle de production souhaitée, vous pouvez intégrer votre logiciel de modélisation des composants d’imprimantes 3D EBM, l’impression et les processus post-impression pour un processus de production de pièces entièrement automatisé et efficace.

6.1.0.8 Production de pièces détaillées et complexes

Vous trouverez la fabrication de composants détaillés et complexes beaucoup plus facile avec la technologie EBM par rapport à d’autres processus de fabrication additive.

6.1.0.9 Uniformité des pièces produites

La technique de fabrication EBM produit des pièces uniformes en raison de leur niveau élevé de précision.

Par conséquent, vous ne subirez pas de pertes de fabrication liées à la production de pièces défectueuses ou rejetables.

6.1.1.1 Efficacité dans l’utilisation des matériaux

Le processus d’impression 3D EBM produit très peu de déchets. De plus, la poudre de métal qui reste après la formation d’un composant peut encore être utilisée pour la production de nouvelles pièces pour une rentabilité et une efficacité accrues.

6.1.1.2 Respectueux de l’environnement

Puisque la technologie EBM utilise moins d’énergie, moins de matériaux et produit moins de déchets, c’est une option idéale si vous recherchez une technologie de fabrication additive respectueuse de l’environnement.

6.1.1.3 Flexibilité de personnalisation ou liberté de conception

Avec la technologie d’impression par faisceau d’électrons, il n’y a pas de limite quand il s’agit de la personnalisation ou de la conception de composants pour répondre aux exigences d’application de vos clients.

6.1.1.4 Production de produits à haute résistance

Puisque l’impression 3D EBM nécessite du métal comme matériau de production, ses pièces produites sont solides et durables.

6.2 Inconvénients

Malgré plusieurs avantages, la technologie d’impression 3D EBM présente également les inconvénients ou désavantages suivants :

6.2.0.1 C’est une technologie coûteuse

La technologie de fusion par faisceau d’électrons nécessite que vous investissiez dans une machine d’impression 3D spécialisée et des matériaux coûteux.

Par exemple, une imprimante 3D EBM standard peut vous coûter des centaines de dollars. De plus, le processus de production est intensif en main-d’œuvre et nécessite un technicien hautement qualifié.

6.2.0.2 Complexité de l’installation du matériel et du logiciel

Installer à la fois le matériel et le logiciel pour le processus d’impression 3D par fusion de faisceau d’électrons est complexe.

Cela est dû au fait que vous devez configurer ou contrôler précisément plusieurs paramètres tels que la température et la pression pour produire des composants de haute qualité.

6.2.0.3 Limitation des matériaux

La production de pièces par le processus de fusion par faisceau d’électrons est limitée à certains métaux spécifiques. Par conséquent, la quantité et les types de pièces que vous pouvez produire sont limités.

De plus, pour des produits de qualité, les poudres de matériaux doivent être de haute qualité et suffisamment testées pour s’assurer qu’elles remplissent les normes souhaitées.

En outre, le faisceau d’électrons produit par votre imprimante 3D EBM doit être adapté à votre machine à imprimer et aux caractéristiques fournies du composant.

6.2.0.4 Finition de surface rugueuse – Processus de post-production prolongés

Puisque le processus de fusion par faisceau d’électrons nécessite une couche dense de poudre métallique, les composants produits ne possèdent pas de surfaces lisses. Cela est dû à l’épaisseur de la couche qui affecte la précision de l’impression.

Par conséquent, vous devrez consacrer plus de temps et de ressources au post-traitement pour obtenir la finition de surface de haute qualité désirée.

6.2.0.5 Volume de production faible

Si vous êtes soucieux de la production de pièces à grande échelle, le processus de fusion par faisceau d’électrons ne sera pas une option adaptée.

Cela est dû au fait que le processus ne peut pas être facilement optimisé. Votre volume de production restera donc faible.

Pour une fabrication à grand volume, vous devez intégrer plusieurs imprimantes 3D avec d’autres processus de production et de post-production pour un système automatisé.

6.2.0.6 Temps de refroidissement prolongé

Après la formation des pièces par EBM, plus de temps est nécessaire pour que le produit imprimé en 3D soit efficacement refroidi afin d’éviter le développement de fissures ou la déformation des pièces.

Et donc, comme cela se passe à l’intérieur de la machine, vous devrez attendre plus longtemps avant que votre pièce soit prête pour d’autres processus de post-production.

6.2.0.7 La poudre métallique est dangereuse

La poudre métallique utilisée dans le processus d’impression 3D EBM peut s’avérer dangereuse, en particulier si elle est composée de fines particules. Elles peuvent être toxiques lorsqu’elles sont inhalées.

Par conséquent, vous devez prendre les mesures de sécurité nécessaires lors de la manipulation des matériaux.

6.2.0.8 Défi dans l’élimination de la poudre

Après l’impression des pièces, l’élimination de la poudre, en particulier des pièces très complexes, peut être difficile.

Ainsi, vos étapes de traitement post-production peuvent nécessiter un équipement plus spécialisé pour garantir que vos pièces soient exemptes de poudre métallique.

7. Parties et fonctions d’une machine de fusion par faisceau d’électrons

Voici les principaux éléments de la machine d’impression 3D EBM que vous devez connaître, ainsi que leurs rôles pendant le processus de fabrication :

7.1.0.1 Système de contrôle de la machine

Il s’agit d’une solution logicielle informatique que votre technicien en impression 3D peut programmer pour contrôler les opérations du système d’impression 3D.

7.1.0.2 Alimentation électrique

L’unité d’alimentation électrique de la machine EBM fournit la puissance désirée dont votre canon à électrons a besoin pour son fonctionnement efficace. Elle fournit également la puissance opérationnelle requise pour les pièces de la machine.

7.1.0.3 Système de surveillance de la température

La configuration de la température adéquate est critique pour le processus d’impression 3D EBM.

Par conséquent, le système de surveillance de la température assure que les niveaux de température dans différentes sections, telles que la chambre à vide ou le canon à électrons, sont maintenus à un niveau approprié.

Cela garantit un fonctionnement efficace de la machine car des températures basses peuvent avoir des effets négatifs sur la qualité.

7.1.0.4 Canon à électrons

Cette section est responsable de l’émission du faisceau d’électrons à haute énergie désiré pour chauffer et fondre la poudre métallique à l’intérieur de l’enceinte sous vide.

7.1.0.5 Lentille de focalisation

La lentille de focalisation aide à diriger et à rétrécir précisément le faisceau d’électrons vers la bonne section d’un composant pour sa production précise, ou impression 3D.

7.1.0.6 Trémie à poudre EBD

Il s’agit d’une unité de distribution actionnée mécaniquement qui vous aide à délivrer la poudre métallique dans le lit de poudre prêt pour l’impression 3D.

7.1.0.7 Enceinte sous vide

Une chambre à vide où votre poudre métallique est collectée à partir de la trémie pour la production de pièces. Elle aide à piéger et à extraire les fumées qui se forment lors de la production de pièces à haute température.

Une pompe à vide spéciale est reliée à la chambre à vide pour faciliter l’extraction des gaz piégés.

Le vide assure une fusion précise de la poudre métallique et protège également celle-ci contre une éventuelle oxydation lors du processus de chauffage et de fusion. Et donc, il maintient les pièces créées exemptes de toute contamination possible.

7.1.0.8 Système de refroidissement

Il peut s’agir soit d’un système de refroidissement à eau ou à air qui, pendant le processus d’impression 3D EBM, assure que après la fusion, votre poudre métallique est refroidie efficacement soit pendant le processus d’impression

7.1.0.9 Bobines de champ magnétique

Les bobines de champ magnétique forment un champ magnétique protecteur autour du canon à électrons et d’autres sections environnantes pour garantir leur performance stable.

Elle aide également à maintenir le faisceau d’électrons concentré sur la poudre métallique à l’intérieur de l’enceinte sous vide pour une impression 3D efficace des pièces.

8. Applications de la technologie de fusion par faisceau d’électrons

Voici quelques-uns des domaines où la fabrication additive par faisceau d’électrons est largement appliquée :

8.1 Applications médicales

Le secteur médical est un autre domaine où l’on trouve couramment l’utilisation de la technologie de fabrication additive par faisceau d’électrons pour produire une large gamme de dispositifs médicaux de haute précision.

Ces dispositifs incluent, mais ne sont pas limités à la production sur mesure de prothèses de hanche, de remplacements de genou pour chiens, d’implants oraux et de prothèses parmi d’autres.

8.2 Secteur aérospatial

Le secteur aérospatial est un autre domaine où l’utilisation de la technologie EBM continue de croître. Par exemple, les buses de moteur, les pièces de train d’atterrissage, les roues à aubes, les chambres à carburant et d’autres parties de moteurs de fusées ou de jets sont fabriquées à l’aide de la technologie de fusion par faisceau d’électrons.

8.3 Applications dans le secteur militaire

La production et la fabrication de divers équipements militaires de haute précision, y compris les armes et les avions, sont rendues possibles grâce à un processus de fabrication additive par faisceau d’électrons.

8.4 Industrie automobile

Dans l’industrie automobile, la technologie EBM est utilisée pour produire des pièces de moteur ou des pièces personnalisées de haute précision telles que les turbocompresseurs et les roues de compresseur. Vous pouvez également utiliser la technologie pour produire des composants de remplacement, ou pour joindre des pièces.

8.5 Industrie de la soudure

La technologie EBM est largement utilisée dans l’industrie de la soudure pour joindre des pièces métalliques sans risque de distorsion.

8.6 Fabrication de bijoux

Parce que la technologie EBM peut produire des pièces complexes, elle est utilisée dans le secteur de la fabrication de bijoux pour créer des produits de joaillerie plus uniques et attrayants.

Tout ce dont vous avez besoin est un logiciel de conception de bijoux approprié pour une impression 3D réussie de vos collections de bijoux.

8.7 Programmes de recherche

Certains programmes de recherche nécessitent des produits avec des formes ou des conceptions complexes. Il y a également des cas où des prototypes sont nécessaires à des fins de test. Tout cela est rendu possible par la technologie d’impression 3D EBM

9. Conclusion

La technologie de fusion par faisceau d’électrons (EBM) est une méthode innovante d’impression 3D qui est utilisée pour développer une large gamme de composants industriels complexes. Son application, notamment dans les secteurs aérospatial et médical, continue d’être en hausse.

Comme avec d’autres processus de fabrication additive par couches, la fusion par faisceau d’électrons présente plusieurs avantages ainsi que des inconvénients.

Par conséquent, choisir l’EBM comme votre option de fusion sur lit de poudre devrait être basé sur vos exigences spécifiques et une analyse de coûts.

Liens Pertinents :