L’impression tridimensionnelle (3D) a indéniablement parcouru un long chemin ces dernières années. Et, dans le monde d’aujourd’hui, peu de formes sont aussi intéressantes que la fusion sur lit de poudre par laser (LPBF).

Avec sa capacité à créer des produits et des formes complexes, la fusion sur lit de poudre par laser est une révolution en soi. Ici, nous examinerons comment fonctionne l’opération.

Comprendre la Technologie de Fusion sur Lit de Poudre par Laser (LPBF)

Alors, qu’est-ce que la fusion sur lit de poudre par laser ?

La fusion sur lit de poudre par laser (LPBF) est une forme d’impression 3D utilisée pour créer des pièces métalliques très complexes et détaillées. Connue de certains sous les noms de frittage laser direct de métal (DMLS) et de fusion laser sélective (SLM), cette technologie se concentre sur la fusion de couches de poudre métallique à l’aide d’un laser.

Bien que de nombreux experts aient débattu de sa position, cette opération de projection de matériau a été classée dans la catégorie de la fabrication additive, grâce au fait qu’elle implique la construction d’objets couche par couche à partir de modèles numériques.

Les développements révolutionnaires dans cette technique de fusion laser sélective ont été observés dans les années 1990, lorsque plusieurs entreprises ont commencé à explorer la fusion sur lit de poudre (PBF) et son utilisation dans la fabrication de particules métalliques. Pour ce processus, les particules de poudre métallique étaient appropriément fondues – utilisant des sources telles que les faisceaux d’électrons et les lasers – pour offrir une pièce plus ou moins complexe, couche par couche.

Cependant, en 1994, la technique de fusion sur lit de poudre par laser de l’EOS a été brevetée, tandis que l’Institut Fraunhofer a également introduit le terme de fusion laser sélective.

Pour être juste, les deux méthodes sont assez similaires. Cependant, alors que la fusion implique de passer un produit d’un état solide à un état liquide, les matériaux de frittage laser sélectif ne sont pas laissés suffisamment d’espace pour devenir réellement liquides puisque la température de la source de chaleur n’atteint pas un niveau si élevé.

Comment Fonctionne la Fusion sur Lit de Poudre par Laser ?

Nous avons donc examiné un aperçu du processus de fabrication additive par fusion sur lit de poudre par laser. Ensuite, examinons comment le processus fonctionne et ce que les fabricants peuvent réaliser en le conduisant.

Comment Fonctionne la LPBF : Processus et Principes

Comme vous pouvez vous y attendre, différents fabricants ont ce qu’ils espèrent y réaliser. Cependant, le flux de travail général pour la fabrication additive par fusion sur lit de poudre par laser peut suivre cette structure :

Conception Numérique

En général, vous souhaitez commencer votre processus en créant un modèle de conception assistée par ordinateur (CAD) 3D. Cela montre l’objet que vous espérez imprimer, ainsi que toutes ses intricacités et caractéristiques.

En somme, le modèle sert de prototype pour l’imprimante 3D elle-même.

Préparation du Lit de Poudre

Ensuite, vous étalez une fine couche du métal choisi sur la plateforme de construction dans l’imprimante 3D. Différents métaux peuvent être utilisés avec ce processus – nous entrerons dans le détail plus tard. Mais, l’importance de cela est que la couche de poudre sert de matériau pour passer par le frittage sélectif à la chaleur.

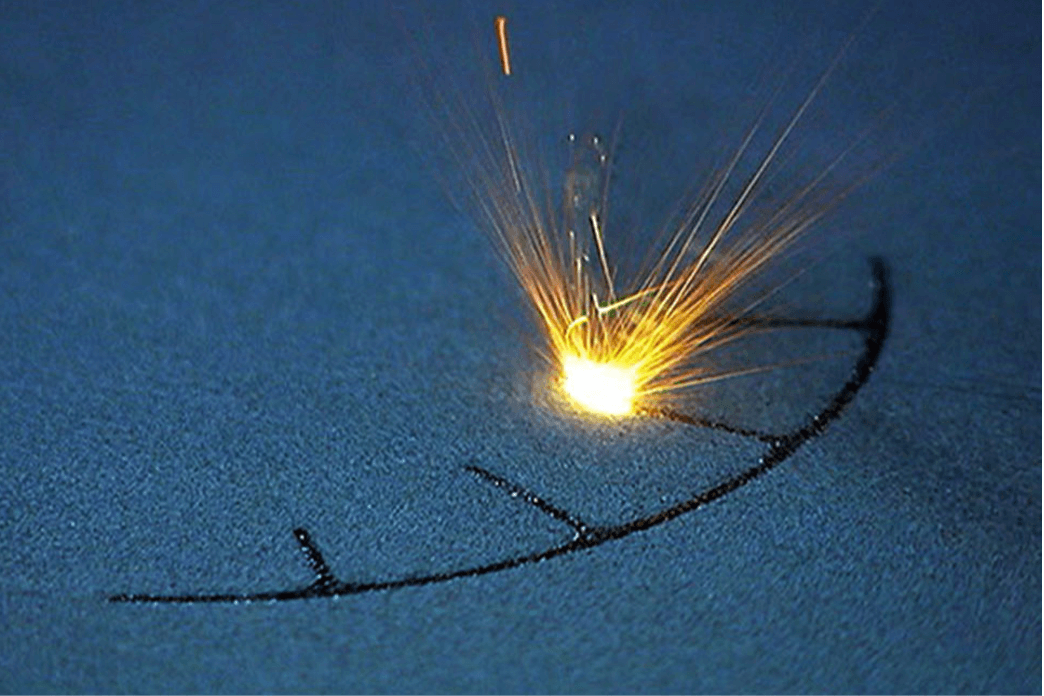

Balayage Laser

Ensuite, vous prenez un faisceau laser de haute puissance et le dirigez précisément sur la couche de poudre métallique. Le travail du laser est de scanner la section transversale de l’objet en fonction des définitions du modèle CAD utilisé plus tôt.

Lorsque le laser émet de l’énergie, les particules de poudre sont fondues, les rejoignant ensemble pour créer la toute première couche solide de l’objet que vous cherchez à réaliser.

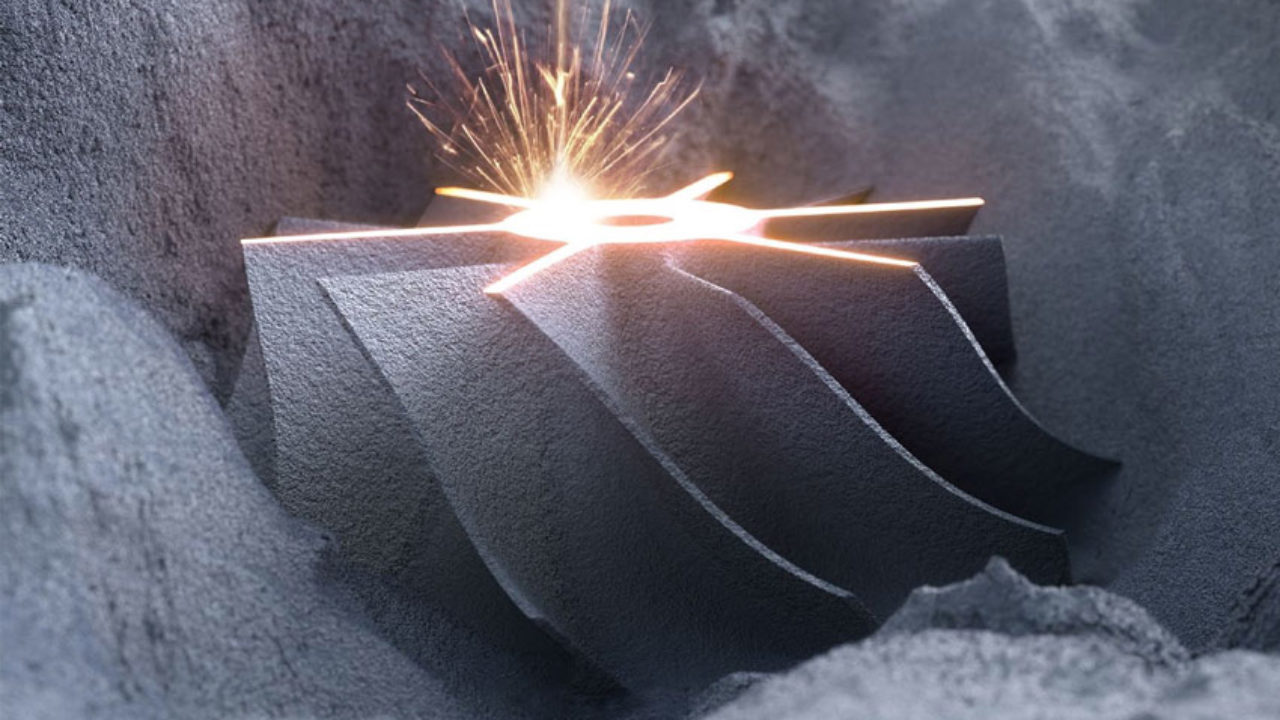

Construction Couche par Couche

Vous avez maintenant votre couche fondamentale, il est donc temps de construire dessus. Abaissez la plateforme de construction sur la lame de re-revêtement, ajoutant ainsi une différente couche de poudre métallique sur la couche précédemment fondue.

La nouvelle couche est balayée par le laser et jointe à la sous-jacente, créant votre première amalgamation. Ensuite, le processus est répété encore et encore, couche par couche, jusqu’à ce que vous créiez l’objet entier.

Refroidissement et Solidification

Une partie importante du processus est le refroidissement et la solidification. À mesure que chaque couche est fondue et jointe, vous permettez qu’elle refroidisse, vous assurant d’atteindre les niveaux d’intégrité structurelle nécessaires pour obtenir l’objet désiré.

Post-Traitement

Une fois le processus entier terminé, prenez l’objet à travers un post-traitement régulier. Retirez toute poudre excédentaire, réalisez le bon traitement thermique pour soulager le stress, et terminez le tout avec une finition de surface pour obtenir les niveaux de qualité de surface souhaités.

Souvenez-vous – vous pouvez toujours obtenir des conseils de notre part chez KDM Fabrication si vous avez besoin d’aide.

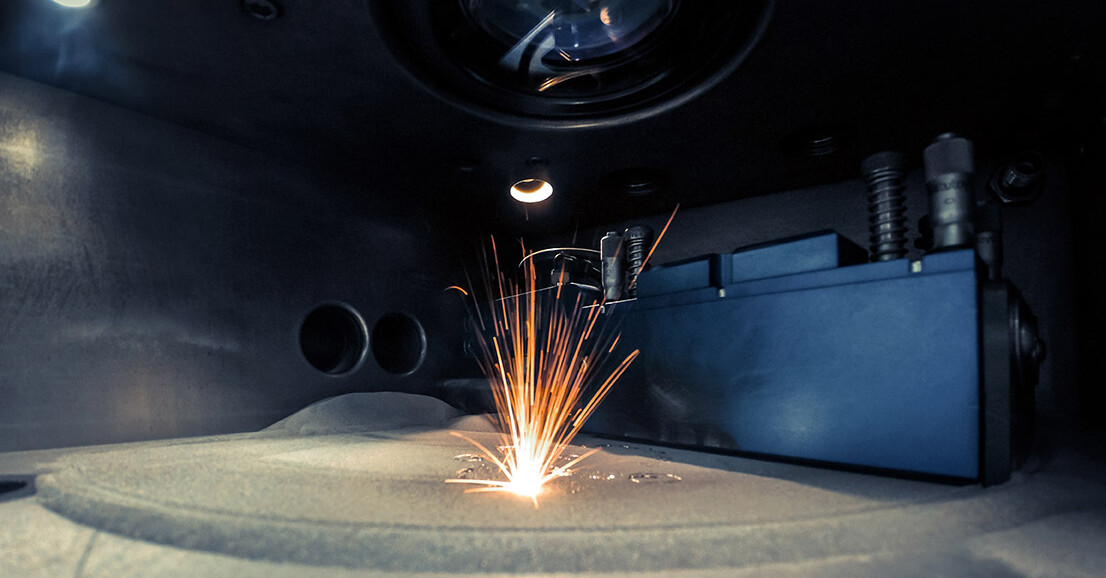

Composants Critiques des Machines LPBF

Chaque machine de fusion laser sur lit de poudre est un dispositif sophistiqué conçu pour fonctionner au plus haut niveau. De la déposition d’énergie directe à la découpe laser et plus, voici quelques composants critiques des machines qui doivent être en parfait état à chaque fois.

- Plateforme de Construction : Ici, vous avez le point où l’objet imprimé en 3D est créé couche par couche. Vous pouvez la déplacer ou l’abaisser selon vos besoins ainsi que l’ajout de chaque couche de poudre métallique.

- Système d’Apport et de Distribution de Poudre : Pour garantir un giclage de matériel optimal, vous avez besoin de ce système. Il aide à livrer et distribuer la poudre métallique de manière uniforme sur la plateforme de construction, préparant le terrain pour la fusion de chaque couche.

- Système Laser : Vous voulez un laser haute puissance chaque fois que vous intégrez votre machine LPBF. Comme les fondements de la fusion laser sur lit de poudre de métaux l’ont montré, le laser est ce qui offre l’énergie nécessaire pour fondre et fusionner le métal ensemble selon les exigences de votre DAO.

- Système de Balayage : Un système de balayage navigue le faisceau laser à travers la plateforme de construction pour fondre la poudre. Il contrôle le mouvement du laser dans différentes directions et axes, créant ainsi la forme 3D correcte.

- Systèmes Optiques : Chaque machine LPBF est équipée de systèmes optiques qui façonnent et focalisent le faisceau laser avec une précision optimale. Leur rôle dans l’assurance d’une fusion et d’une fusion métalliques précises ne peut absolument pas être surestimé.

- Lit de Poudre et Système de Recoating : Pour la fusion de faisceau laser sur lit de poudre, la poudre métallique initiale est maintenue dans le lit de poudre. Avec la fusion de chaque couche, le lit de poudre est abaissé, avec une lame relocalisée ajoutant une nouvelle couche de poudre pour un autre passage. Ce système entier garantit que l’approvisionnement en poudre est constant sur toute la ligne.

- Atmosphère de Gaz Inerte : Une autre partie critique de la machine de fusion de poudre au laser est une atmosphère de gaz inerte. Des gaz comme l’argon et l’azote sont nécessaires pour empêcher la réaction entre la poudre et l’oxygène dans l’atmosphère.

- Systèmes de Chauffage et de Refroidissement : Comme prévu, vous avez besoin d’un chauffage et d’un refroidissement optimaux pour vous assurer que les propriétés métallurgiques de votre matériau peuvent être optimisées. Le cas échéant, ces processus assurent une régulation de la température à la fois pendant le traitement et l’après-traitement.

- Chambre de Construction : Avec la chambre de construction, vous avez besoin d’un espace entièrement contrôlé où se déroule tout le processus de fusion laser sur lit de poudre.

- Système de Contrôle et de Surveillance : Chaque machine de fusion de lit de poudre basée sur le laser nécessite des systèmes de contrôle adéquats pour réguler chaque paramètre et aspect de leur fonctionnement. Avec ce suivi précis, vous pouvez vous assurer que les pièces imprimées sont de la plus haute qualité sur toute la ligne.

Variantes de Métal qui Fonctionnent le Mieux avec LPBF

L’un des nombreux avantages de la fusion laser sur lit de poudre est la compatibilité du processus avec différentes variantes de métal. Cependant, parmi les variantes de métal les plus éminentes que vous pouvez avoir avec le processus, voici la crème de la crème :

- Alliages de Titane : Arguably, le matériau le plus populaire pour LPBF est le titane et ses alliages. Le processus de fusion de titane sur lit de poudre laser est excellent en raison de l’impressionnant rapport résistance-poids du matériau et de sa biocompatibilité – ce qui le rend idéal pour différentes applications industrielles.

- Alliages à Base de Nickel : Vous pouvez également trouver le processus appliqué aux alliages de Nickel. Connus pour leur résistance à la température, ces alliages – comme Inconel 718 et Inconel 625 – sont également utiles dans différents domaines

- Alliages d’Acier Inoxydable: Il y a plusieurs qualités de ce matériau qui sont compatibles avec LPBF. Principalement, ils offrent des propriétés mécaniques impressionnantes et peuvent facilement passer par le post-traitement. Ainsi, ils fonctionnent tout à fait bien avec ce processus dans l’ensemble.

- Alliages d’Aluminium: Robustes et légers, l’aluminium et ses alliages sont des options populaires pour LPBF également.

- Alliages de Chrome-Cobalt: Les matériaux qui combinent le chrome et le cobalt sont connus pour leur résistance à l’usure et leur biocompatibilité. C’est ce qui les rend particulièrement idéaux pour une utilisation dans la fabrication médicale.

- Acier Maraging : Avec l’acier maraging, vous avez une variante d’acier qui a une faible teneur en carbone. Il est robuste et solide, et sa compatibilité avec LPBF le rend parfait dans des applications comme la défense et la fabrication aérospatiale.

- Aciers à Outils : Les aciers à outils, tels que H13 et D2, devront passer par une fabrication d’acier appropriée. Cependant, ils fonctionnent le mieux pour les applications d’outillage car ils sont très durs.

À la fin de la journée, le matériau que vous choisirez dépendra des capacités de votre machine LPBF ainsi que de ce que vous souhaitez accomplir avec votre pièce fabriquée. Et, tandis que les innovations dans ce domaine continuent de se développer, nous nous attendons à voir encore plus de matériaux devenir compatibles avec la fusion sur lit de poudre par laser.

Le rôle de la LPBF dans la fabrication et la production de haute qualité

L’industrie manufacturière d’aujourd’hui est rapide et décisive. Avec une demande de produits en constante augmentation, la capacité d’une entreprise à produire à des niveaux élevés pourrait facilement être ce qui la sauve à la fin de la journée.

À bien des égards, c’est pourquoi la fusion sur lit de poudre par laser est si importante. Dans les industries où des pièces métalliques complexes et performantes sont nécessaires, le processus contribue à la réussite globale de tout flux de travail de fabrication :

Géométries Complexes

Pour commencer, la LPBF permet de produire des géométries complexes qui seraient presque impossibles à réaliser avec les méthodes de fabrication traditionnelles. Cette fonctionnalité est particulièrement remarquable dans des industries telles que la médecine et l’aérospatiale, où vous avez besoin de composants aux conceptions optimisées sur tous les plans.

Structures Légères

La LPBF facilite également la création de structures légères comportant des motifs en treillis internes, réduisant ainsi le poids sans nécessairement affecter les propriétés mécaniques d’un produit.

Dans des industries telles que l’automobile et la fabrication aérospatiale, la réduction de poids peut facilement aider à améliorer l’efficacité et à réduire les coûts. Ainsi, la fusion sur lit de poudre à base de laser est cruciale ici.

Personnalisation et Personnalisation

L’impression 3D par fusion sur lit de poudre par laser permet la production de pièces de produits personnalisées, adaptées à différents domaines pour assurer un excellent ajustement et fonctionnalité.

Prototypage Rapide

Avec la LPBF, les fabricants peuvent itérer leurs produits plus rapidement et plus efficacement. Cela améliore la vitesse de conception et leur permet de tester rapidement les produits avant de passer à la production à grande échelle.

En somme, le processus accélère le développement des pièces en fusion sur lit de poudre et optimise considérablement le cycle de développement du produit.

Production par Lots

Dans l’environnement de production actuel, être capable de créer des produits rapidement et efficacement est plus qu’important. Heureusement, la LPBF vous permet de le faire sans aucun problème.

Que ce soit pour des qualités de pièces petites ou moyennes, la LPBF facilite la production en masse puisque le processus est essentiellement répétable. De plus, le fait que le processus soit rentable signifie que vous pouvez fabriquer des pièces en volumes limités sans avoir à passer par un outillage coûteux.

Comme on pouvait s’y attendre, c’est un des principaux avantages de la LPBF par rapport à la fabrication conventionnelle.

Performance des Matériaux

Les matériaux créés en utilisant la LPBF présentent des propriétés mécaniques impressionnantes. Et, ils peuvent être optimisés pour des applications spécifiques.

Grâce à la fusion et solidification contrôlées, vous pouvez obtenir des pièces dotées des plus hautes propriétés mécaniques, de la résistance à la traction à la résistance à la fatigue et plus encore.

Réduction de l’Assemblage

Une des parties les plus sous-estimées de la LPBF est le fait qu’elle vous permet de produire des conceptions complexes et intégrées en une seule étape. En conséquence, le processus réduit les besoins généraux en assemblage et peut faciliter la gestion des chaînes d’approvisionnement.

Production de Haute Qualité

Enfin, chaque machine LPBF est équipée de systèmes de contrôle et de surveillance avancés qui garantissent une précision et une répétabilité optimales de tout le processus de fabrication. En fait, vous pouvez même trouver une surveillance basée sur l’apprentissage automatique de la fusion sur lit de poudre par laser – essentiellement, l’utilisation de l’intelligence artificielle et de l’apprentissage machine pour contrôler l’ensemble du processus, résultant en une production de pièces fiable.

Applications de la Fusion sur Lit de Poudre par Laser

Quand il s’agit de la fusion sur lit de poudre par laser, l’efficacité est le maître mot. Heureusement, cela s’applique également aux nombreuses industries où le processus peut être utilisé.

Alors, à quoi sert la fusion sur lit de poudre par laser ?

- Aérospatiale: Pour l’industrie aérospatiale, vous pouvez facilement voir la LPBF utilisée pour fabriquer des composants légers et solides – des composants de moteur aux pales de turbine et plus encore.

- Médical et Dentaire: Le processus peut également aider au développement de prothèses, d’implants et d’autres dispositifs médicaux, profitant de la précision en général dans la fabrication.

- Automobile: Les fabricants de véhicules utilisent la LPBF pour créer des composants légers qui optimisent l’efficacité énergétique et les performances générales de la voiture. Cela inclut les supports, les composants de châssis et bien plus encore.

- Joallerie et Produits de Luxe: Fait intéressant, l’ajout de l’extrusion de matériau dans le processus LPBF signifie qu’il peut aider à créer des articles de joaillerie avec des détails complexes qui pourraient être difficiles à réaliser dans la fabrication traditionnelle.

- Outils et Aides à la Fabrication: Des moules aux inserts d’outils et matrices, la LPBF aide à optimiser différents processus de fabrication. Le processus aide également dans la création de fixations, gabarits et autres aides à la fabrication.

- Énergie et Production d’Énergie: La LPBF aide à développer des échangeurs de chaleur, des turbines à gaz et d’autres équipements qui aident à optimiser la génération d’énergie – beaucoup nécessitant une résistance à la chaleur et des détails complexes.

- Défense et Aérospatiale: Dans le domaine de la défense, la LPBF aide à créer des pièces pour des satellites, des drones et même des systèmes de contrôle de missiles. Encore une fois, la capacité du processus à créer des conceptions complexes optimisées est utile ici.

- Recherche et Prototypage: Pour la conception générale des matériaux, la LPBF peut être utilisée dans la phase de recherche initiale. Les ingénieurs et les chercheurs peuvent itérer rapidement et examiner la viabilité de leurs conceptions, améliorant ainsi les tests dans tous les domaines.

- Électronique et Boîtiers Électroniques: Nous pouvons également voir ce système être utilisé pour créer des connecteurs, des dissipateurs thermiques et d’autres composants utilisés dans l’électronique. Sa capacité générale à créer des conceptions complexes et des structures légères est bénéfique dans ce domaine.

- Art et Design: Les designers et les artistes peuvent également employer la fusion sur lit de poudre par laser pour créer des pièces comme des sculptures et des objets décoratifs.

- Industrie Pétrolière et Gazière: Enfin, nous avons également vu des améliorations dans l’utilisation de la LPBF pour l’industrie pétrolière et gazière, où le processus est utilisé pour produire des composants pouvant facilement résister à des environnements difficiles.

Avantages de la Fusion sur Lit de Poudre par Laser

Ensuite, examinons rapidement les avantages de la fusion sur lit de poudre par laser et pourquoi ce processus est devenu si populaire. Généralement, ces avantages peuvent être regroupés dans les catégories suivantes :

Développement de Géométries Complexes

L’avantage le plus évident est le fait que la FLPL facilite grandement le développement de produits aux constructions très complexes. Cette fonctionnalité est particulièrement utile dans les industries où des conceptions optimisées et légères sont cruciales.

Personnalisation Accrue

Les fabricants bénéficient également d’une personnalisation optimale avec la FLPL. Essentiellement, vous serez capable de créer des pièces sur mesure, permettant une plus grande fiabilité du produit et une meilleure adaptation.

Efficacité Matérielle

Avec sa capacité à ne fondre que le matériau nécessaire pour chaque couche, la FLPL assure une haute utilisation des matériaux. Cela réduit les déchets et en fait une méthode de fabrication plus durable par rapport aux processus soustractifs.

Réduction des Délais de Production

Pour être juste, le temps moyen de fusion sur lit de poudre par laser varie. Toutefois, le processus permet généralement une prototypage rapide et réduit les cycles de développement de produit.

Structures Légères

Sa capacité à créer des structures légères signifie que la FLPL aide directement à améliorer la réduction du poids et l’optimisation des ressources de manière générale.

Réduction de l’Assemblage

Avec l’application de la FLPL, les fabricants peuvent consolider des assemblages complexes en une seule pièce, réduisant ainsi le besoin d’étapes d’assemblage complexes.

Pièces de Haute Qualité

Le but entier de la fabrication est de créer des pièces précises et solides. Avec la FLPL, vous disposez d’un flux de travail de fusion et de solidification contrôlé qui mène à des pièces cohérentes en termes de propriétés mécaniques.

Liberté de Conception

En tant que fabricant, la FLPL assure que vous avez carte blanche sur ce que vous créez. Vous pouvez innover et optimiser vos pièces autant que vous le souhaitez, créant ainsi des produits qui correspondent à vos goûts.

Réduction des Coûts d’Outils

Comparé aux méthodes de fabrication traditionnelles, la FLPL n’a pas nécessairement besoin de quelconque outillage. Cela signifie que les coûts de production peuvent être davantage réduits.

Variété de Matériaux

Comme expliqué précédemment, vous pouvez facilement intégrer la FLPL avec différents matériaux. Ainsi, le processus mène à la réaction de différentes pièces avec différentes propriétés mécaniques.

Chaînes d’Approvisionnement Plus Courtes

Avec la FLPL, vous n’avez soudainement plus besoin de chaînes d’approvisionnement complexes. Vous pouvez créer des pièces directement à partir de conceptions numériques, améliorant l’efficacité globale de votre processus de fabrication et réduisant votre dépendance vis-à-vis des fournisseurs de pièces conventionnels.

Tous ces avantages montrent que la fusion sur lit de poudre par laser est un processus fort et polyvalent qui peut facilement s’intégrer à n’importe quel flux de production. Et, cela ne devrait pas surprendre que le processus soit utilisé dans autant d’industries que nous le voyons.

Quels sont les différents types de Fusion sur Lit de Poudre ?

Ces derniers temps, les développements dans la fabrication additive ont rendu possible la réalisation de différents processus impressionnants. Et, vous pourriez vous demander si la fusion sur lit de poudre par laser est la meilleure parmi eux. Eh bien, voyons comment elle se compare à quelques autres :

FLPL vs. Frittage Sélectif par Laser (SLS)

Il est facile pour de nombreuses personnes de confondre fusion sur lit de poudre par laser et frittage sélectif par laser. Les deux sont des processus de fabrication additive, et ils fonctionnent en soumettant des objets à l’énergie laser.

Cependant, les deux processus diffèrent sur plusieurs points – y compris les suivants :

Principe de Processus

Probablement la plus grande ligne de distinction dans le débat entre fusion sur lit de poudre par laser et frittage sélectif par laser réside dans les principes de travail eux-mêmes.

Dans la FLPL, un laser fait fondre la poudre métallique afin de les combiner couche par couche. La poudre se solidifie, formant le composant 3D final. Cependant, pour le SLS, un laser fusionne essentiellement des thermoplastiques ensemble. La poudre n’est pas complètement fondue – à la place, les particules sont fusionnées à des points de contact spécifiques.

Matériaux

Dans la plupart des cas, vous voyez la FLPL être utilisée sur des matériaux tels que les alliages métalliques. D’un autre côté, le SLS est plus flexible en termes de sélection de matériaux car il fonctionne avec des nylons, des plastiques, etc.

Caractéristiques

Les pièces produites avec la FLPL viennent avec une plus grande force et densité puisque la poudre est complètement fondue.

Cependant, les pièces SLS tendent à venir avec une densité inférieure en raison du frittage lui-même. Néanmoins, leurs propriétés mécaniques tendent à être impressionnantes malgré tout.

Finition de Surface

Le processus de FLPL entraîne généralement des finitions de surface plus lisses car la fusion et la solidification se produisent. Pour le SLS, les surfaces ont tendance à être un peu plus rugueuses – bien que le post-traitement puisse aider à améliorer cela.

Applications

Alors que la FLPL fonctionne mieux dans des industries telles que la fabrication automobile et aérospatiale, le SLS est mieux adapté pour la production de plastique, le prototypage, et plus encore.

FLPL vs. Fusion Laser Sélective (SLM)

Comme expliqué plus tôt, les gens utilisent la fusion sur lit de poudre par laser et la fusion laser sélective de manière interchangeable. Les deux processus fonctionnent de la même manière, et ils ont essentiellement les mêmes détails de processus, matériaux et workflows.

Cependant, il existe des cas où vous pourriez voir des différences dans le débat entre fusion sur lit de poudre par laser et fusion laser sélective. Par exemple, certains fabricants favorisent la SLM afin de souligner la fusion totale et la fusion des particules de poudre.

D’un autre côté, la FLPL pourrait être utilisée pour décrire un spectre plus large de processus de fabrication additive qui impliquent également la fusion de matériaux.

En somme, les deux termes se réfèrent à la même chose – faire fondre la poudre et la fusionner pour créer des parties et produits complexes. En fin de compte, votre choix de terminologie ne différera que selon l’industrie et le contexte.

FLPL vs. Frittage Laser Direct de Métal (DMLS)

Une tendance similaire à la précédente est visible lors de la considération du débat entre fusion sur lit de poudre par laser et frittage laser direct de métal. Les deux processus sont incroyablement similaires, avec leurs applications, matériaux et processus de travail étant pratiquement les mêmes.

La légère différence, bien évidemment, est que l’utilisation de ces terminologies peut différer en fonction de leurs histoires et des différences entre les fabricants. Certains experts préfèrent utiliser le frittage laser direct de métal pour décrire le processus de frittage initial qui se produit lorsque des pièces métalliques sont développées, tandis que la fusion sur lit de poudre par laser peut être utilisée pour référer à un flux de travail plus large qui implique également la fabrication additive basée sur le laser.

En fin de compte, l’objectif est de créer des pièces complexes de haute qualité qui peuvent être utilisées dans différentes industries.

Renforcement des Produits Finaux dans le Traitement FLPL

Dans un environnement idéal, les produits que vous obtenez de la fusion sur lit de poudre par laser seront optimaux. Cependant, dans certains cas, vous pourriez constater que vous avez besoin de faire un peu pour les renforcer – surtout pour des applications dans les industries de la défense et de l’aérospatiale.

Bien sûr, il aide toujours à obtenir les bons matériaux dès le départ. Cependant, voici quelques stratégies qui pourraient aider à garantir que ce que vous finissez par obtenir est assez solide pour gérer la fonction prévue :

- Traitements Thermiques : Le traitement thermique de solution, le recuit, et autres peuvent facilement être ajoutés pour optimiser les propriétés matérielles et la microstructure du produit.

- Pressage Isostatique à Chaud (HIP) : Dans le processus HIP, les pièces imprimées sont soumises à des niveaux de pression et température élevés dans un environnement de gaz inerte. Ce processus réduit la porosité interne, optimisant ainsi la densité du matériel et d’autres propriétés.

- Soulagement de Stress : Ces traitements facilitent la réduction de tout stress qui aurait pu se construire dans le processus d’impression initial. Il réduit le risque de fissuration et améliore la stabilité globale de la pièce.

- Finition de Surface : Usinage, meulage, et d’autres techniques de post-traitement peuvent aider à renforcer la finition de surface et la précision dimensionnelle pour les pièces imprimées.

- Grenaillage : Avec le grenaillage, vous bombardez la surface de la pièce avec de petites particules métalliques. Ce processus induit généralement des contraintes dans la couche de surface, améliorant finalement la durée de vie en fatigue et la résistance aux fissures.

- Travail à Froid : Le travail à froid peut être appliqué à quelques matériaux métalliques spécifiques pour les rendre plus forts et plus durs, leur donnant plus de fonctionnalité à travers le tableau.

- Optimisation de la Conception : Lors de la conception, vous voulez considérer l’utilisation prévue de la pièce. N’hésitez pas à intégrer des rayons, des filets, et d’autres structures pour vous aider à obtenir des composants plus forts et plus polyvalents.

Conclusion

Malgré le fait qu’elle existe depuis un certain temps, il y a encore beaucoup à explorer avec la fusion sur lit de poudre par laser. Heureusement, nous chez KDM Fabrication sommes experts en la matière et serons en mesure de vous aider à démarrer avec le processus.

Contactez-nous dès aujourd’hui et commençons !