Dans le processus de formage à froid, le métal est formé sans utiliser de chaleur en déformant plastiquement les matériaux, généralement à température ambiante. Ce procédé donne au métal la forme souhaitée à l’aide de matrices et de poinçons, améliorant ainsi la résistance et l’intégrité structurelle du matériau. Il est largement utilisé pour créer des pièces de haute précision, réduisant les déchets et offrant des solutions abordables dans une variété de secteurs, tels que l’électronique, l’automobile et l’aérospatiale, où des formes précises et des tolérances serrées sont essentielles pour des performances optimales.

Produits typiques pour le formage à froid

Plusieurs éléments de fixation sont fréquemment produits par formage à froid ;

- les vis

- les boulons

- les écrous

- les rivets

et d’autres pièces filetées pour l’aérospatiale, l’automobile et d’autres industries.

Certain bearing types, including;

- Ball bearings

- Roller bearings,

Stainless steel balls can be produced using cold-forming procedures.

Due to the extreme strength requirements and precision required, some medical products, such as;

- Orthopedic implants

- surgical tools are created via cold-forming procedures.

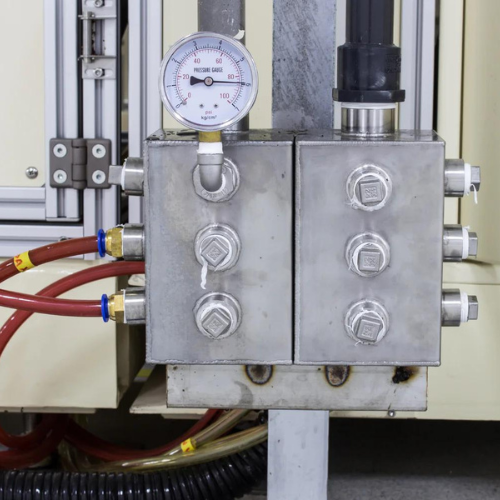

Dans les systèmes hydrauliques et pneumatiques, les composants formés à froid tels que ;

- les raccords

- les raccords

- et les vannes sont couramment utilisés.

Le formage à froid est utilisé pour créer du matériel tel que ;

- les ancres

- les vis

- et les supports nécessaires à la construction.

Le formage à froid peut être utilisé pour créer des composants pour le secteur de l’énergie, notamment ;

- la production d’électricité

- les équipements de distribution.

Le formage à froid est utilisé dans la production de composants de plomberie et de chauffage, de ventilation et de climatisation, tels que

- Raccords

- Raccords

- Raccords de tuyauterie

Quelques avantages du formage à froid

Les déchets doivent être éliminés pour obtenir le résultat escompté dans d’autres processus de fabrication, tels que l’usinage.

Le formage à froid est un processus rapide. Certains producteurs peuvent créer 100 pièces par minute. Mieux encore, cette rapidité s’accompagne d’une précision constante et de résultats de haut niveau.

Le processus de formage à froid, parfois appelé “écrouissage”, confère à la pièce sa résistance tout en préservant la structure du grain du matériau.

Le formage à froid, contrairement au forgeage à chaud, ne nécessite pas d’énergie supplémentaire pour chauffer le matériau avant la fabrication.

Processus de formage à froid

Cisailler, étirer, plier et presser sont les quatre principales catégories de formage à froid. Il existe plusieurs méthodes distinctes pour former du métal à presque température ambiante qui relèvent de chacune de ces catégories.

- Presser comprend le forgeage à chaud, le laminage de filets, le laminage à froid, la forge, l’extrusion, et plus encore.

- Plier comprend les rouleaux plieurs, les cintreuses, et plus encore.

- Cisailler comprend la découpe, le poinçonnage, et l’emboutissage.

- Étirer comprend des techniques de gaufrage, de tréfilage et de tréfilage de tubes.

Quelques inconvénients du formage à froid

Limites dimensionnelles – Un diamètre de fixation plus large nécessite une pression plus importante pour écraser le matériau dans la forme appropriée. Il est possible de construire une machine suffisamment grande pour traiter des attaches de n’importe quelle taille.

Limites liées à la forme – Pour certaines pièces spéciales aux formes bizarres, il est toujours nécessaire de découper le matériau, même avec les progrès des procédures de formage à froid. Elles sont donc mieux adaptées au processus d’usinage.

Matériaux – Certains matériaux se prêtent mieux que d’autres au formage à froid, comme nous l’avons déjà mentionné. Divers métaux peuvent être utilisés, mais si vous vous limitez aux plus efficaces, les résultats seront meilleurs.

De nombreux métaux peuvent être utilisés pour le formage à froid. À titre d’illustration :

- Aciers au carbone

- Aluminium

- Acier inoxydable

- Cuivre

- Alliages de nickel

- Laiton

- Plomb

- Alliages aérospatiaux

- Aciers alliés

- Bronze

- Métaux précieux

Certains matériaux, comme la fonte, sont tout simplement trop cassants pour être utilisés de cette manière.

Les composants de qualité sont produits par formage à froid. Ils nécessitent peu de procédures de surface supplémentaires en raison de leur excellente finition de surface. Quelques recommandations pour les techniques de formage à froid sont incluses ci-dessous.

- Appliquer des marges d’erreur raisonnables à chaque mesure.

- Éviter les contre-dépouilles, les chanfreins et les angles vifs.

- Si possible, spécifier la géométrie simplifiée.

- Mentionner la concentricité, la planéité et la parallélisme pratiques.

- Spécifier les niveaux nécessaires de polissage de surface fonctionnel.

- Penser aux matériaux conçus pour le formage à froid.

- Identifier quelles sont les spécifications mécaniques de la conception.

Le formage à froid se fait à température ambiante ou légèrement plus chaude que le formage à chaud, qui travaille le métal à des températures plus élevées.

Oui, la production très précise de structures compliquées et complexes est possible grâce à des méthodes de formage à froid telles que l’extrusion et l’usinage de précision.

Le formage à froid présente de nombreux avantages, mais tous les matériaux et toutes les géométries ne s’y prêtent pas forcément. Le formage à froid peut poser des difficultés pour certains métaux, tels que la fonte.

Parce qu’il y a moins de perte de matière et moins d’énergie que dans le cas du formage à chaud et que, dans certains cas, aucun usinage secondaire n’est nécessaire, le formage à froid a souvent des coûts de production moins élevés.

En raison de ses besoins énergétiques généralement plus faibles et de la réduction des émissions de gaz à effet de serre, le formage à froid peut être considéré comme une technique plus respectueuse de l’environnement que le formage à chaud.