L’surfaçage de durcissement améliore la dureté et la résistance à l’usure des composants métalliques. Ci-dessous, vous apprendrez les bases du surfaçage de durcissement et ses techniques. Lisez la suite pour un guide complet sur l’art et la science de ce processus.

Qu’est-ce que le surfaçage de durcissement ?

Figure 1 – Surfaçage de durcissement

Bien que le surfaçage de durcissement ne modifie pas la structure interne du matériau, il modifie ses propriétés de surface pour améliorer les performances dans différentes applications.

Certains des types les plus courants de processus de durcissement sont la carbonitruration, la nitruration, le durcissement par induction et le durcissement par flamme/laser.

La plupart de ces techniques impliquent l’application de chaleur et de pression à la surface du matériau. En conséquence, cela augmente sa résistance à l’usure et sa résistance à la fatigue tout en améliorant la résistance à la corrosion.

Techniques de surfaçage de durcissement

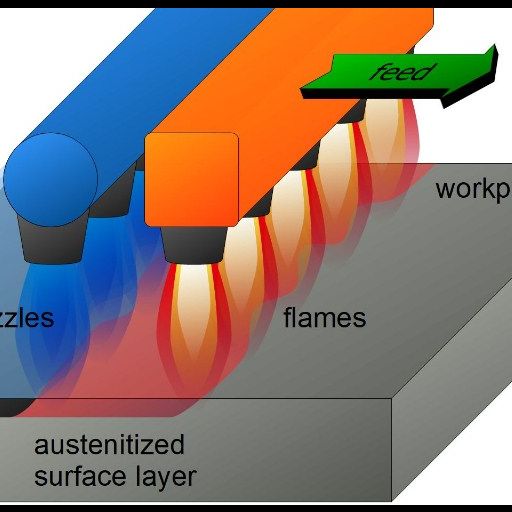

Figure 2 – Techniques de surfaçage de durcissement

Voici quelques-unes des techniques de surfaçage de durcissement les plus utilisées :

· Carbonitruration

Figure 3 – Carbonitruration

La carbonitruration est un processus de traitement thermique qui ajoute du carbone à la couche externe de l’acier. Comparée à d’autres processus, la carbonitruration présente l’avantage d’être relativement rapide et économique tout en offrant une bonne résistance à l’usure.

Le plus souvent utilisée pour les pièces de géométries complexes, la carbonitruration est souvent appliquée aux engrenages et aux composants de transmission. En ce qui concerne les inconvénients, la carbonitruration nécessite un traitement supplémentaire pour la résistance à la corrosion et doit être réalisée dans une atmosphère contrôlée.

· Nitruration

Figure 4 – Nitruration

En comparaison avec d’autres procédés de surfaçage de durcissement, la nitruration consiste à ajouter de l’azote dans la couche extérieure de l’acier. Cela crée un composé dur qui offre une excellente protection contre l’usure et la corrosion.

La nitruration est souvent utilisée pour les composants de moteurs automobiles tels que les vilebrequins et les arbres à cames, et a la capacité de résister aux chocs thermiques. La nitruration peut également être utilisée sur les aciers inoxydables et les nuances d’acier inoxydable. Le durcissement de la surface de l’acier est également dans la tendance !

Un inconvénient majeur de la nitruration est le temps de traitement long nécessaire pour obtenir des résultats satisfaisants. Comparez ce processus avec d’autres processus comme la carbonitruration ou le durcissement par induction pour trouver spécialement sa vérité. Certains aciers inoxydables ne sont pas adaptés à la nitruration car ils peuvent se fragiliser s’ils sont soumis au processus.

· Durcissement par induction

Le procédé de durcissement par induction utilise une bobine d’induction et chauffe l’acier. Après que le matériau a été chauffé, il est rapidement trempé avec de l’eau, de la saumure ou de l’huile pour un refroidissement rapide, produisant une couche externe durcie.

Le durcissement par induction offre une dureté relativement uniforme sur un large éventail de matériaux et est particulièrement utile pour les pièces avec des géométries intricées ou des petits composants.

· Trempe à la flamme

Une autre technique populaire de trempe, la trempe à la flamme, implique le chauffage de l’acier avec un chalumeau ou une torche oxy-acétylène.

Bien que les résultats uniformes peuvent être difficiles à obtenir, si le processus n’est pas réalisé correctement, cela peut entraîner des distorsions. Bien que les résultats puissent être efficaces, cette méthode devrait être un dernier recours en raison de ses inconvénients potentiels.

· Trempe laser

La trempe laser est une technique de traitement thermique relativement nouvelle qui consiste à utiliser un faisceau intense de lumière laser pour chauffer sélectivement une région locale.

La trempe laser est idéale pour les pièces nécessitant un travail détaillé, et il est possible d’appliquer cette méthode même aux géométries les plus complexes sans causer de distorsion.

Sur le côté négatif, le durcissement au laser peut être assez coûteux et nécessite un équipement spécial pour obtenir des résultats satisfaisants. Pour cette raison, il est généralement réservé aux applications les plus exigeantes.

| Technique | Avantages | Inconvénients | Applications Courantes |

| Cémentation | Rapide, rentable, bonne résistance à l’usure | Requiert un traitement supplémentaire pour la résistance à la corrosion, atmosphère contrôlée nécessaire | Engrenages, composants de transmission |

| Nitruration | Excellente protection contre l’usure et la corrosion, résiste aux chocs thermiques | Temps de traitement long, certaines nuances d’acier inoxydable non appropriées | Composants de moteurs automobiles |

| Trempe par Induction | Dureté uniforme, convient pour les géométries complexes | Coût élevé de configuration, nécessite un équipement spécial | Pièces aux géométries complexes, petits composants |

| Trempe par Flamme | Rapide, peu coûteux, efficace | Difficile d’obtenir des résultats uniformes, peut causer des distorsions | Aciers à faible teneur en carbone, petites pièces, géométries complexes |

| Trempe au Laser | Dureté uniforme, aucune distorsion, convient aux travaux de détail fins | Coûteux, nécessite un équipement spécial | Applications exigeantes, pièces nécessitant un travail de détail fin |

Comparaison des Techniques de Durcissement de Surface

Conseils pour Choisir la Bonne Technique de Durcissement de Surface !

Lors du choix d’une technique de durcissement de surface, plusieurs facteurs doivent être pris en compte. Assurez-vous d’obtenir les meilleurs résultats en connaissant les détails de votre projet.

Tenez compte de la compatibilité des matériaux, de la dureté et de la profondeur nécessaires, ainsi que de la complexité géométrique. Prenez également en compte le volume de production et la rentabilité. Voici quelques conseils sur la façon de choisir la meilleure solution pour votre application.

Compatibilité des Matériaux:

Évaluez si le matériau que vous utilisez peut résister et être durci avec des traitements de durcissement de surface tels que la cémentation, la nitruration ou la trempe par induction.

Tenez également compte de la trempe par flamme ou laser. L’acier est le matériau le plus courant, mais d’autres métaux et alliages sont applicables. Les aciers à haute teneur en carbone sont les meilleurs candidats pour le durcissement de surface.

L’aluminium est principalement limité à l’anodisation. Gardez ces facteurs à l’esprit lors de la sélection des types de procédés de durcissement de surface.

Dureté et Profondeur Requises:

Déterminez le niveau de dureté (mesuré sur l’échelle Rockwell C) requis pour vos pièces. Un durcissement plus profond nécessite un équipement ou des méthodes spécialisés comme la trempe par flamme ou laser.

Pensez à la profondeur (mesurée en mils ou microns) de la dureté nécessaire pour votre application. Une couche de dureté trop profonde peut entraîner des fissures et d’autres problèmes.

Complexité Géométrique:

La forme et les complexités des pièces jouent un rôle dans le choix de la technique utilisée. La trempe par induction peut être la meilleure pour les composants avec des géométries et des formes complexes. Les pièces plus simples peuvent bénéficier des processus de trempe par flamme ou laser.

La nitridation peut être préférable pour les pièces ayant une structure interne, mais différentes pièces nécessitent des traitements différents et doivent être envisagées. Consultez un expert, tel que KDMFab, si nécessaire.

Volume de Production:

Tenez compte de votre volume de production ou du nombre de pièces nécessitant un durcissement de surface. Les composants à grand volume peuvent nécessiter des processus automatisés comme la cémentation ou la trempe par induction. Les pièces à faible volume peuvent bénéficier de processus manuels comme la trempe par flamme et laser.

Évaluez vos besoins de production et choisissez la bonne approche. Prenez également en compte le coût de la mise en place et de l’exécution de chaque processus.

Rentabilité:

Le coût varie en fonction du volume et de la complexité du processus de durcissement de chaque pièce. Les processus automatisés tels que la cémentation ou l’induction sont plus coûteux mais offrent des résultats plus rapides avec une plus grande précision et reproductibilité.

Ils sont idéaux pour les pièces produites en grande quantité. Les processus manuels tels que la trempe par flamme ou laser sont plus abordables et conviennent aux composants à faible volume. Tenez compte de ces facteurs lors de l’évaluation de la rentabilité.

Exigences de Post-Traitement:

Dans certains cas, la trempe ou le recuit peuvent être nécessaires pour modifier les propriétés de vos pièces ; il est donc important de considérer toutes ces options attentivement avant de faire un choix.

Finition de Surface Souhaitée :

Considérez le type de finition nécessaire à des fins esthétiques et/ou fonctionnelles. Le nitrure peut offrir une résistance à l’usure, une résistance à la fatigue améliorée et une meilleure résistance à la corrosion.

L’anodisation peut être la meilleure option pour les pièces esthétiquement plaisantes, offrant une finition lisse avec des propriétés améliorées contre l’usure. Le traitement thermique par induction peut offrir une meilleure finition de surface par rapport aux traitements par flamme ou laser.

Déformation et Stabilité Dimensionnelle :

Certaines composantes nécessitent une précision dimensionnelle extrême et une stabilité. Les méthodes conventionnelles peuvent ne pas suffire. Dans ces cas, le traitement thermique par induction peut fournir de bons résultats avec moins de déformation et une meilleure stabilité dimensionnelle.

Les composants nécessitant des niveaux inférieurs de précision peuvent convenir aux traitements par flamme ou laser, qui sont généralement plus abordables mais offrent des résultats moins précis.

Disponibilité de l’Équipement de Traitement Thermique :

Prenez en compte la disponibilité de l’équipement de traitement thermique lors du choix d’une technique de durcissement de surface. Certains processus peuvent nécessiter un équipement spécialisé. Les facteurs incluent la flexibilité du matériau, le niveau de dureté requis et la complexité du processus.

Pour les processus automatisés tels que la cémentation ou le durcissement par induction, un équipement de traitement thermique spécialisé est souvent nécessaire.

Les processus de durcissement par flamme et laser peuvent ne pas nécessiter d’équipement spécifique. Des outils de base peuvent être utilisés pour ces traitements.

Préoccupations de Sécurité et Environnementales :

Le durcissement de surface implique souvent l’utilisation de produits chimiques agressifs ou de matières inflammables. Cela peut présenter un danger pour les travailleurs et l’environnement. Lorsque vous réalisez un durcissement de surface en interne, suivez tous les protocoles de sécurité nécessaires.

Respectez les normes de l’industrie, assurez une ventilation adéquate et une protection suffisante pour le personnel. Les lunettes de protection et les vêtements de protection sont essentiels.

L’impact environnemental doit être pris en compte, en particulier pour certains processus comme l’anodisation qui nécessitent une élimination spéciale des toxines.

Avantages du Durcissement de Surface !

En parlant du durcissement de surface par rapport à la trempe, vous verrez que le processus améliore significativement les performances d’un composant. Certains de ses principaux avantages sont répertoriés ci-dessous:

A. Résistance à l’Usure Accrue :

Le durcissement de surface accroît la dureté d’une couche de surface, la rendant plus résistante à l’abrasion mécanique et bénéfique pour les engrenages, les gabarits et les matrices où la résistance à l’usure est essentielle.

Aussi, le degré de résistance à l’usure dépend de la sélection du processus et du traitement, ainsi que des paramètres de matériau et de traitement thermique.

Les industries comptent de plus en plus sur le durcissement de surface pour rendre les composants plus durables et durables. En conséquence, les coûts de maintenance sont réduits et l’efficacité globale est améliorée.

B. Résistance à la Fatigue Améliorée :

Pour les composants soumis à des contraintes mécaniques fréquentes ou aux vibrations, le durcissement de surface est extrêmement bénéfique car il aide à réduire les défaillances et les dommages causés par de telles conditions.

La fiabilité et les performances dans le temps sont ainsi améliorées, ce qui est particulièrement utile dans les applications automobiles et aérospatiales.

Les processus traditionnels de traitement thermique sont limités dans leur capacité à améliorer la résistance à la fatigue. Le durcissement de surface fonctionne efficacement même dans des conditions de stress élevé.

C. Une Meilleure Résistance à la Corrosion:

Le durcissement de surface améliore efficacement la couche externe protectrice d’un composant, le rendant très résistant à la corrosion et à l’oxydation. En particulier, le processus est utile lorsqu’il s’agit de composants exposés à des substances chimiques, de l’eau ou d’autres milieux corrosifs.

De plus, certains processus créent une couche d’oxyde qui rend le composant encore plus résistant à la corrosion.

D. Meilleures Performances:

Une stabilité thermique améliorée rend le composant plus résistant aux températures extrêmes et augmente la résistance aux conditions causées par les vibrations ou les chocs mécaniques. Les performances améliorées sont bénéfiques pour les composants utilisés dans des environnements de travail extrêmes.

Certains processus de durcissement de surface augmentent la lubrification d’un composant, aidant à réduire les frottements entre les pièces mobiles et à améliorer davantage les performances dans des conditions extrêmes.

E. Réduction du Frottement:

Le processus de durcissement de surface et le choix du traitement peuvent entraîner une réduction du frottement, ce qui est utile dans des applications telles que les roulements.

Des niveaux élevés de lubrification sont essentiels pour des performances optimales dans de telles applications. L’induction de durcissement et les processus de nitruration sont souvent utilisés pour réduire le frottement. Cependant, l’efficacité de tels traitements dépend de facteurs tels que la sélection des matériaux et les paramètres.

Prendre en compte ces facteurs lors de la sélection d’un processus peut minimiser le frottement et améliorer les performances de vos composants.

F. Stabilité Dimensionnelle Améliorée:

Le durcissement de surface offre une stabilité dimensionnelle améliorée des composants. Les traitements thermiques utilisés dans le durcissement de surface augmentent l’épaisseur et la densité de la couche externe d’un composant, le rendant plus résistant aux déformations causées par le stress mécanique ou les variations de température.

Une résistance accrue est utile lorsqu’il s’agit de composants complexes exposés à des changements soudains de température ou d’environnements.

Dans de tels cas, le durcissement de surface peut aider à maintenir la stabilité dimensionnelle des composants. La protection contre les distorsions causées par les vibrations ou d’autres facteurs est fournie.

G. Longévité Prolongée:

Un des plus grands avantages du durcissement de surface est d’étendre la durée de vie des composants. La résistance à l’usure est augmentée et les distorsions réduites, rendant le composant plus durable.

Les performances s’améliorent avec le temps, et certains processus comme la cémentation forment une couche martensitique dure qui améliore considérablement la durée de vie des composants. Les industries nécessitant des pièces durables, telles que l’automobile et l’aérospatiale, utilisent souvent ces processus.

H. Résistance Améliorée à la Chaleur et aux Chocs Thermiques:

Les traitements thermiques lors du durcissement de surface augmentent la stabilité thermique. Un composant devient plus résistant aux chutes soudaines de température.

La protection contre les dommages causés par la chaleur et l’oxydation est avantageuse pour les pièces soumises à des conditions de température extrêmes, offrant une propriété bénéfique. Des exemples incluent des turbines, des moteurs ou des applications avec des cycles de chauffage et de refroidissement rapides.

I. Résistance Accrue aux Chocs:

Le durcissement de surface offre une résistance accrue aux chocs pour les composants. Les chocs et impacts mécaniques sont courants pour ces composants, résultant en une augmentation de la dureté de la couche externe d’un matériau. La résistance aux forces des mouvements soudains ou des collisions est améliorée.

Les composants deviennent plus fiables et durables, tandis que la protection contre les défaillances causées par les impacts est assurée.

Industries et Applications!

Les processus de trempe de surface peuvent être appliqués à différentes industries, telles que l’automobile, l’aérospatiale, la production pétrolière et gazière, et la fabrication. Voici quelques secteurs où la trempe de surface est inestimable:

1. Automobile

La trempe de surface est cruciale pour des composants comme les arbres à cames et les vilebrequins dans l’industrie automobile. Les poussoirs de soupape sont trempés pour améliorer la résistance à l’usure. Des panneaux et des cadres traités en surface sont également utilisés.

Récemment, des matériaux traités en surface ont été utilisés dans des capteurs et des actionneurs. Lors du choix des techniques de trempe de surface pour les composants automobiles, la rentabilité et la résistance aux hautes températures doivent être prises en compte.

2. Aérospatiale

La force et la durabilité sont des priorités pour les pièces aérospatiales. La trempe de surface améliore la résistance à l’usure, la durée de vie en fatigue et la protection contre la corrosion pour des composants comme les trains d’atterrissage et les structures d’avion.

La rentabilité est importante lors du choix de techniques de trempe de surface dans cette industrie. Des processus de traitement thermique tels que la trempe par induction et la nitruration sont populaires pour leurs excellents résultats et leur coût relativement bas.

Des innovations dans les techniques de trempe de surface sont développées pour les composants aérospatiaux afin de garantir la sécurité et la fiabilité dans des conditions extrêmes.

3. Pétrole et Gaz

La trempe de surface a diverses applications dans le secteur pétrolier et gazier, notamment les forets, les vannes et les pipelines.

Les composants requièrent une résistance à l’usure supérieure, une protection contre la corrosion et une tolérance à la chaleur élevée, qui peuvent être obtenues grâce à des traitements comme la carburation ou la trempe par flamme. Lors du choix du bon procédé pour les composants de cette industrie, des facteurs tels que la scalabilité et la rentabilité doivent être pris en compte.

De plus, la bonne technique de trempe de surface peut être choisie pour les composants pétroliers et gaziers lorsque ces facteurs sont pris en compte.

4. Fabrication

Dans la fabrication, la trempe de surface joue un rôle important pour divers composants, y compris les arbres, engrenages et outillage.

Ces techniques améliorent la résistance à l’usure, la résistance à la fatigue et d’autres caractéristiques importantes pour l’application. Le coût et la vitesse de production doivent également être pris en compte dans cette industrie.

La trempe laser gagne en popularité pour certaines applications. Sa flexibilité, sa précision et sa capacité à réduire la distorsion des pièces lors des processus de traitement thermique en font une option attrayante.

Défis et Tendances Futures de la Trempe de Surface!

En termes de défis et de tendances futures, plusieurs problématiques doivent être prises en compte pour la trempe de surface. Une liste succincte des défis de trempe de surface et des tendances futures est fournie ci-dessous:

Adresse de l’impact Environnemental:

Alors que le monde continue de devenir de plus en plus conscient de l’environnement, les industries qui utilisent la trempe de surface doivent prendre en compte les impacts environnementaux potentiels.

Réduire les déchets générés lors des processus de traitement est important. L’utilisation de produits chimiques plus sûrs et de revêtements avec des COV (Composés Organiques Volatils) plus faibles est également crucial.

La minimisation de l’utilisation d’énergie est une autre considération. De nombreuses industries se tournent désormais vers des technologies de traitement thermique plus efficaces pour réduire leur empreinte environnementale.

Amélioration de l’Efficacité Énergétique:

Vous pouvez constater l’importance de la trempe de surface pour garantir l’efficacité énergétique. L’augmentation des coûts du carburant et la réduction des émissions de gaz à effet de serre sont deux facteurs contribuant à cette tendance.

Les fabricants cherchent des moyens d’optimiser les processus de trempe de surface pour maximiser l’efficacité énergétique sans compromettre la qualité ou les performances.

Innovations Dans les Matériaux et Revêtements:

La trempe de surface a une nature complexe. De nombreux fabricants doivent sélectionner la bonne combinaison de différents matériaux et revêtements à utiliser.

Ils doivent également atteindre des performances optimales et respecter les normes environnementales. Les exigences en matière de contrôle qualité, d’innovation, de sécurité et d’objectifs de durabilité doivent tous être pris en compte pour obtenir les meilleurs résultats sans compromettre aucun de ces objectifs.

Techniques Emergentes de Trempe de Surface:

La technologie continue de progresser, en développant de nouvelles techniques de trempe de surface offrant de meilleures performances et une plus grande efficacité.

Les fabricants doivent rester informés des derniers développements et utiliser des processus à jour pour la trempe de surface afin d’améliorer leur efficacité.

Transformation Numérique et Industrie 4.0:

La transformation numérique et l’Industrie 4.0 impactent l’industrie de la trempe de surface, en mettant davantage l’accent sur la collecte de données.

La transformation numérique et l’Industrie 4.0 ont grandement impacté l’industrie de la trempe de surface, en mettant un accent accru sur la collecte de données.

Maintenance Prédictive et Contrôle Qualité:

Les fabricants travaillent à améliorer l’efficacité tout en maintenant des normes strictes de contrôle qualité.

Les technologies de maintenance prédictive peuvent aider à identifier les problèmes potentiels avant l’escalade, économisant du temps et de l’argent à long terme.

Développement de la Main-d’œuvre et Formation:

Enfin, il est essentiel de veiller à ce que votre main-d’œuvre soit correctement formée. Une formation adéquate sur les techniques de trempe de surface conduit à des résultats optimaux.

Les équipes bien informées peuvent être attendues pour produire un minimum de déchets ou d’erreurs, et seront mieux équipées pour identifier et résoudre les problèmes. Tous les problèmes pouvant survenir peuvent être traités pendant le processus de trempe de surface.

Il existe une variété de défis et de tendances dans la trempe de surface. Les fabricants doivent accorder une attention particulière à ceux-ci. Chez KDMFab, nous nous engageons à aider nos clients à rester en avance sur la courbe en fournissant des performances supérieures, une rentabilité et une durabilité en tant qu’objectif ultime.

Conclusion

La trempe de surface est un processus incroyablement important. De nombreuses industries comptent sur ce processus pour augmenter la résistance à l’usure et à la corrosion d’un matériau.

Nous espérons que ce guide a fourni un aperçu couvrant les principales techniques liées à la trempe de surface et leurs avantages respectifs.

Si vous avez d’autres questions ou interrogations, KDM Fab est là pour vous aider et peut vous assister dans vos besoins spécifiques en matière de services de traitement thermique personnalisés; contactez-nous via le site Web!