Plongez dans le monde de l’acier

Ici, l’acier laminé à chaud contre l’acier laminé à froid entrent en compétition. Les deux types présentent des avantages. Comprenez-les mieux dans ce blog. Préparez-vous à un regard approfondi et clair sur les processus de fabrication de l’acier.

Qu’est-ce que l’acier laminé à chaud ?

Comprendre l’acier laminé à chaud implique d’explorer un processus dans les aciéries. Ici, l’acier est chauffé à plus de 1700°F. Dans cet état, l’acier est malléable. Les fabricants lui donnent de nombreuses formes. Les feuilles, les poutres et les barres sont des formes communes. À mesure que l’acier refroidit, il se durcit naturellement.

Ensuite, puisque le refroidissement n’est pas contrôlé, la finition de l’acier est légèrement rugueuse. De plus, l’acier pourrait se déformer un peu. Cependant, le prix est plus abordable en raison de la manipulation moindre.

L’abordabilité et la force de l’acier laminé à chaud en font une partie essentielle de divers secteurs. Dans le duel acier laminé à chaud contre acier laminé à froid, l’acier laminé à chaud montre moins de précision mais une grande résistance.

Qu’est-ce que l’acier laminé à froid ?

L’acier laminé à froid suit une route différente. Après le processus de laminage à chaud, les fabricants prennent l’acier et le refroidissent à température ambiante. L’acier devient plus fort grâce à ce refroidissement. Contrairement à l’acier laminé à chaud, le contrôle du refroidissement signifie moins d’imperfections.

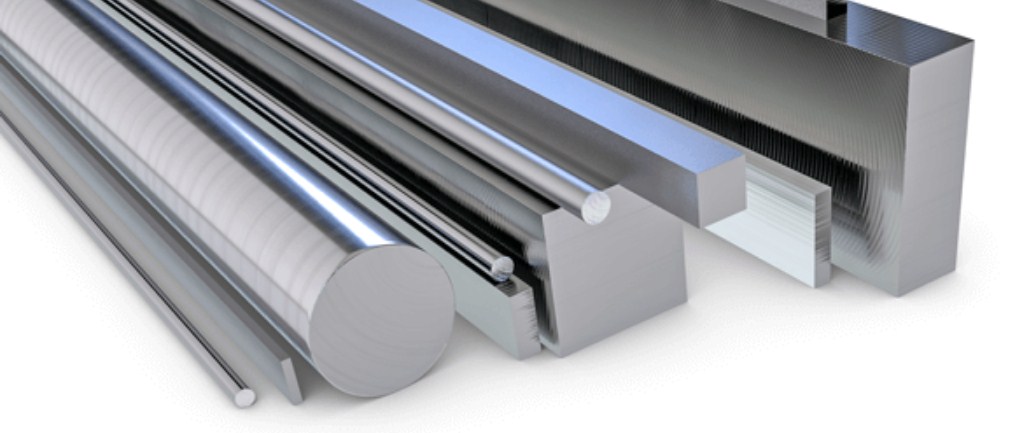

La surface de l’acier laminé à froid est brillante et lisse. Ensuite, les formes incluent des feuilles, des barres et des tiges. Ces formes ont une haute précision. Dans des industries comme la fabrication de voitures, la précision est de la plus grande importance. L’acier laminé à froid est plus cher mais offre une qualité supérieure.

Lorsqu’on considère l’acier laminé à froid contre l’acier laminé à chaud, l’acier laminé à froid se distingue par sa précision et sa finition esthétique.

Différences dans le processus de fabrication : acier laminé à chaud vs acier laminé à froid !

Processus de chauffage

La production d’acier laminé à chaud vs acier laminé à froid se différencie dès l’étape de chauffage. Dans la production d’acier laminé à chaud, les pièces métalliques sont chauffées au-dessus de leur température de recristallisation. En revanche, la production d’acier laminé à froid n’implique pas de températures aussi élevées.

La méthode à chaud aide à former de plus grandes pièces, contrairement à la méthode à froid. Les niveaux de chaleur élevés lors du laminage à chaud aident à fabriquer des produits comme les poutres en acier structurel. Le processus à froid, quant à lui, trouve son utilité dans la création de produits plus petits. Les deux processus ont des étapes uniques, adaptées pour des produits spécifiques.

Taux de refroidissement

Le facteur suivant qui distingue l’acier laminé à chaud de l’acier laminé à froid est le taux de refroidissement. L’acier laminé à chaud se refroidit naturellement dans l’environnement. C’est pourquoi l’acier laminé à chaud peut présenter des variations de taille et de forme.

L’acier laminé à froid subit un processus de refroidissement plus contrôlé. Avec ce refroidissement contrôlé, l’acier laminé à froid se vante de tolérances dimensionnelles plus serrées. Le contrôle conduit à une meilleure qualité de surface que son homologue laminé à chaud.

Malléabilité du matériau

Une autre différence marquante entre l’acier laminé à froid et l’acier laminé à chaud est la malléabilité du matériau. L’acier laminé à chaud montre plus de flexibilité en raison des niveaux élevés de chaleur utilisés. Pour l’acier laminé à froid, le processus commence avec un matériau laminé à chaud P&O (décapé et huilé).

Ce matériau de base est plus malléable, ce qui permet une meilleure manipulation pendant le processus de laminage à froid. Ainsi, l’acier laminé à froid peut s’adapter à une gamme d’applications plus large en raison de sa malleabilité améliorée.

Étape de finition

L’acier laminé à chaud vs l’acier laminé à froid diffère également dans les étapes de finition. Après le refroidissement, l’acier laminé à chaud passe par très peu de processus supplémentaires. D’autre part, l’acier laminé à froid subit un traitement supplémentaire. Les fabricants peuvent mettre en œuvre des méthodes d’adoucissement, de trempe et de revenu pour l’acier laminé à froid. Ces étapes résultent en une surface plus brillante et plus lisse, améliorant l’apparence du produit final.

Variations de résistance

Il existe une différence de résistance entre l’acier laminé à froid et l’acier laminé à chaud. Bien que tous deux soient en acier, ils présentent des niveaux de résistance différents en raison des différents processus de fabrication. En raison de son traitement, l’acier laminé à froid a souvent une résistance à la traction accrue par rapport à l’acier laminé à chaud.

Dans des scénarios exigeant une résistance supérieure, on pourrait préférer l’acier laminé à froid vs l’acier laminé à chaud. Cependant, la résistance supérieure de l’acier laminé à froid pourrait diminuer sa malléabilité, un compromis que les utilisateurs doivent considérer. C’est là que comprendre les nuances entre l’acier laminé à chaud et l’acier laminé à froid devient crucial.

Finissage de surface

Regardons l’acier laminé à froid vs l’acier laminé à chaud. L’acier laminé à chaud montre une finition brute, gris-bleu. Pourtant, l’acier laminé à froid arbore une finition brillante et lisse. Les hautes températures utilisées pour le laminage à chaud rendent l’acier bleu. Pendant ce temps, la température ambiante pour le laminage à froid garde l’acier brillant.

Tolérance de forme

Entre l’acier laminé à froid et l’acier laminé à chaud, voici une différence significative. L’acier laminé à froid affiche une tolérance de forme plus proche que son homologue laminé à chaud. Pourquoi ? Le processus de laminage à froid, se déroulant à température ambiante, réduit la déformation de l’acier. Cependant, le laminage à chaud, impliquant une chaleur élevée, augmente la distortion de forme de l’acier.

Précision dimensionnelle

Dans un duel entre l’acier formé à froid vs l’acier laminé à chaud, le premier gagne en précision. Le laminage à froid à température ambiante empêche l’acier de rétrécir ou de se dilater. Mais le laminage à chaud, sous une chaleur extrême, conduit à l’expansion et à la contraction de l’acier.

Structure du grain

En évaluant la microstructure de l’acier laminé à froid vs l’acier laminé à chaud, on note des différences. Le laminage à chaud produit de gros grains allongés. À l’inverse, le laminage à froid produit des grains petits et uniformes.

Ces changements affectent les propriétés mécaniques de l’acier.

Dureté du matériel

Comparez la résistance de l’acier laminé à froid vs l’acier laminé à chaud. Le laminage à froid augmente la dureté et la résistance de l’acier. Comment ? Par durcissement par déformation pendant le processus. Cependant, le laminage à chaud laisse l’acier plus doux, plus malléable.

Rappelez-vous, plus fort n’est pas toujours mieux. Les exigences du projet devraient guider le choix entre l’acier laminé à froid dur et l’acier laminé à chaud souple.

Différences de coût

Comprendre les différences de coût entre l’acier laminé à chaud et l’acier laminé à froid nécessite une inspection de leurs étapes de production. L’acier laminé à chaud, simple à fabriquer, maintient les prix plus bas.

Pourtant, l’acier laminé à froid, nécessitant un traitement supplémentaire, porte un prix plus élevé. Matériaux, énergie, et main-d’œuvre ajoutent aux coûts de laminage à froid.

Vitesse de production

En termes de vitesse, l’acier laminé à chaud prend la tête. Avec moins d’étapes de traitement, la création d’acier laminé à chaud vs l’acier tiré à froid se produit plus rapidement. L’acier laminé à froid, cependant, implique un traitement supplémentaire. Cela provoque un retard dans sa production.

Facteurs d’évolutivité

L’évolutivité est cruciale dans la fabrication. En considérant l’évolutivité de la feuille d’acier laminé à chaud vs l’acier laminé à froid, chacun présente des aspects uniques. Le laminage à chaud est idéal pour la production d’acier à grande échelle. Le laminage à froid, d’autre part, fournit un excellent contrôle sur la taille.

Durcissement par travail

L’acier laminé à chaud vs l’acier inoxydable formé à froid implique des processus de durcissement différents. Le laminage à froid induit un durcissement par travail, augmentant la résistance de l’acier. Pour l’acier laminé à chaud, le durcissement par travail n’est pas aussi significatif. Ainsi, dans des applications nécessitant une résistance supérieure, l’acier laminé à froid est le premier choix.

Fatigue métallique

Le sujet de l’acier laminé à chaud vs l’acier laminé à froid inoxydable n’est pas complet sans discuter de la fatigue métallique. L’acier laminé à chaud résiste mieux à la fatigue. L’acier laminé à froid, malgré une résistance supérieure, peut faire face à des problèmes de fatigue en raison de la contrainte ajoutée par le processus de laminage.

Processus de recuit

Le processus de recuit distingue l’acier laminé à chaud de l’acier laminé à froid. L’acier laminé à chaud implique la chaleur, au-dessus de 1700°F, fondant le fer et l’acier allié dans un état malléable. Ensuite, l’acier se refroidit naturellement, conduisant à une finition de surface rugueuse. À l’inverse, l’acier laminé à froid subit un traitement supplémentaire après le chauffage, incluant le refroidissement à température ambiante, suivi par le recuit et/ou le laminage à tempers.

Teneur en carbone

Dans le domaine des propriétés de l’acier laminé à chaud vs l’acier laminé à froid, la teneur en carbone joue un rôle crucial. L’acier laminé à chaud présente généralement une teneur en carbone plus élevée, allant de 0,55 à 0,95 %.

D’autre part, l’acier laminé à froid affiche une plage de carbone plus basse, de 0,05 à 0,30 %. Cette teneur en carbone plus faible offre une ductilité et une formabilité améliorées, faisant de l’acier laminé à froid un choix optimal pour des projets détaillés et complexes.

Adéquation des applications

Plongeant dans les applications des barres d’acier laminées à chaud vs laminées à froid, l’acier laminé à chaud, en raison de sa robustesse et de son coût inférieur, convient mieux aux projets de construction, comme les ponts et les bâtiments.

À l’inverse, l’acier laminé à froid, en raison de sa finition de surface supérieure et de ses tolérances plus serrées, trouve sa niche dans la production de biens de consommation, tels que les appareils électroménagers, les meubles et les automobiles.

Déformation du Matériau

Lors de l’examen du laminage à chaud vs laminage à froid de feuilles d’acier, la déformation du matériau devient une préoccupation clé. Le laminage à chaud cause moins de déformation en raison de l’état chauffé et plus malléable de l’acier.

Cependant, le processus de laminage à froid conduit à un degré de déformation plus élevé, étant donné l’état contracté et durci du métal.

Contraintes Résiduelles

Pour ceux qui analysent la résistance de l’acier laminé à chaud vs laminé à froid, les facteurs de contraintes résiduelles sont proéminents. L’acier laminé à chaud présente des contraintes résiduelles plus faibles, en grande partie en raison du processus de production à haute température. L’acier laminé à froid, en contraste, possède des contraintes résiduelles plus élevées. Le processus intense de laminage à froid, motivé par la déformation, introduit plus de stress interne, affectant la résistance globale et la stabilité de l’acier.

Laminé à Chaud vs Laminé à Froid : Comparaison des Propriétés Matérielles !

Variations de Résistance

L’acier laminé à froid, traité en dessous des températures de recristallisation, atteint une haute résistance et dureté. À l’inverse, l’acier laminé à chaud est moins résistant, fabriqué à des températures plus élevées où l’acier peut recristalliser. En raison de ces processus différents, la comparaison entre l’acier laminé à froid et l’acier laminé à chaud présente des différences de résistance cruciales pour les exigences de votre projet.

Finition de Surface

La surface de la plaque d’acier laminée à chaud vs laminée à froid présente des différences uniques. L’acier laminé à chaud a une finition rugueuse, de couleur gris-bleu, mais l’acier laminé à froid a une surface lisse et brillante. Le choix entre une finition terne de l’acier laminé à chaud vs l’acier formé à froid dépend de l’attrait visuel que vous recherchez.

Tolérance Dimensionnelle

La précision compte dans la construction métallique. L’acier laminé à froid fournit des tolérances dimensionnelles serrées, contrairement à l’acier laminé à chaud, qui peut avoir plus de variations en épaisseur et en forme. Une comparaison du 1018 acier tiré à froid vs le 1018 laminé à chaud peut mieux révéler ces différences.

Niveau de Stress

Le stress dans l’acier modifie ses propriétés. L’acier laminé à froid subit plus de stress en raison de son processus de production, rendant l’acier aisi 1045 tiré à froid vs laminé à chaud plus stressé. Cependant, une comparaison entre l’acier a36 laminé à chaud vs laminé à froid démontre que les niveaux de stress peuvent varier avec différents grades d’acier.

Usinabilité

La facilité d’usinage de l’acier varie également ! La comparaison entre l’usinage de l’acier laminé à chaud vs laminé à froid montre que l’acier laminé à froid, bien qu’étant plus résistant, est plus difficile à couper ou à façonner. Une comparaison entre l’acier inoxydable laminé à chaud vs laminé à froid révèle cela, ainsi que des différences dans leurs applications.

§ Contraste de Ductilité

Dans le duel de dureté entre l’acier laminé à froid vs laminé à chaud, l’acier laminé à chaud excelle. Formé à des températures supérieures à 1 000°F, l’acier devient plus facile à façonner, améliorant la ductilité. En contraste, l’acier laminé à froid, formé à température ambiante, tend à être plus dur et moins flexible, impactant sa ductilité.

Résistance à la Limite d’Élasticité

La différenciation entre l’acier laminé à froid vs laminé à chaud met en évidence la résistance à la limite d’élasticité. L’acier laminé à froid offre une résistance à la limite d’élasticité plus élevée que l’acier laminé à chaud. Le refroidissement de l’acier chaud à température ambiante et sa réduction en taille durcit l’acier, améliorant sa résistance.

Formabilité

Les techniques de tréfilage à froid et de laminage à chaud impactent grandement la formabilité de l’acier. L’analyse de l’acier 1018 tiré à froid vs laminé à chaud montre que l’acier laminé à chaud offre une meilleure formabilité. La fabrication à des températures élevées rend l’acier malléable, facilitant le processus de mise en forme.

Soudabilité

Le soudage de l’acier nécessite une sélection minutieuse. Par exemple, l’acier tiré à froid vs laminé à chaud présente des résultats variés. L’acier laminé à chaud a une teneur en carbone plus faible, améliorant sa soudabilité. À l’inverse, l’acier tiré à froid, en raison de sa teneur en carbone plus élevée, pourrait ne pas se souder aussi bien.

Résistance à la Corrosion

Pour l’acier au carbone laminé à froid vs laminé à chaud, le laminé à froid gagne en termes de résistance à la corrosion. La finition de surface de l’acier laminé à froid est plus précise et lisse, offrant une meilleure résistance contre la rouille.

Différences Microstructurales

Un regard sur l’acier inoxydable tiré à froid vs laminé à chaud expose des différences micro-structurales. Le laminage à chaud produit des grains grossiers en raison des hautes températures. Mais le processus de tréfilage à froid forme des grains uniformes et fins, résultant en une structure plus forte.

Laminé à Chaud vs Laminé à Froid : Propriétés Mécaniques !

Force de Traction

Une considération clé dans la force de l’acier laminé à froid vs laminé à chaud est la force de traction. Le processus de laminage à froid améliore la force de traction de l’acier, le rendant plus robuste. L’acier laminé à froid, sous pression, a tendance à mieux s’étirer. D’un autre côté, l’acier laminé à chaud offre une force de traction inférieure, répondant moins favorablement à un stress important.

Contraste d’Élongation

Dans la comparaison entre l’acier laminé à froid vs laminé à chaud, les contrastes d’élongation sont marqués. L’élongation – la capacité à s’étirer sans rupture – est moindre dans l’acier laminé à froid. L’acier laminé à chaud, en raison de son traitement à des températures élevées, se vante d’une élongation supérieure.

Point de Rendement

Le point de rendement dénote le stress que l’acier peut supporter sans déformation. Dans le scénario de soudage de l’acier laminé à froid vs laminé à chaud, les points de rendement importent. L’acier laminé à froid affiche généralement un point de rendement plus élevé, le rendant un meilleur choix pour des applications à haute contrainte.

Comparaison de Dureté

La dureté est un facteur essentiel dans la comparaison entre l’acier laminé à froid vs laminé à chaud pour les couteaux. L’acier laminé à froid subit un travail d’écrouissage intensif lors de sa formation, résultant en une plus grande dureté. L’acier laminé à chaud, bien qu’étant moins dur, offre plus de flexibilité.

Réduction de Surface

Lors de l’examen de l’acier laminé à froid vs laminé à chaud en feuille, on doit considérer la réduction de surface – la capacité d’un matériau à résister à l’amincissement sous contrainte. L’acier laminé à froid, avec sa dureté et sa résistance améliorées, montre une réduction de surface moindre comparée à l’acier laminé à chaud.

Résistance à la Fatigue

Dans le monde de l’acier laminé à froid vs laminé à chaud, la résistance à la fatigue prend le devant de la scène. L’acier Laminé à Chaud présente généralement une plus grande résistance à la fatigue. En moyenne, les chiffres dépassent 37000 PSI.

Comparez cela à l’Acier Laminé à Froid. Sa résistance à la fatigue se situe souvent autour de 34000 PSI. Ces différences de résistance peuvent jouer un rôle crucial dans la performance globale de l’acier. Une augmentation de 3000 PSI peut sembler mineure.

Résistance aux Chocs

Passant à la ténacité à l’impact, où l’acier doux laminé à froid versus laminé à chaud présente différents comportements. L’acier laminé à chaud peut supporter un impact significatif sans déformation.

En contraste, l’acier laminé à froid, en raison du processus de fabrication intensif, peut montrer une ténacité à l’impact moindre. La ténacité à l’impact de l’acier laminé à chaud atteint jusqu’à 23 Joules. L’acier laminé à froid, d’autre part, délivre environ 20 Joules.

Résistance au cisaillement

Avec le laminé à froid versus le laminé à chaud en acier, les deux types d’acier montrent une différence. L’acier laminé à chaud présente une résistance au cisaillement plus élevée, d’environ 37500 PSI. L’acier laminé à froid offre un peu moins, environ 34500 PSI. Ici, l’acier laminé à chaud l’emporte.

Module d’élasticité

Dans le module d’élasticité, l’acier laminé à froid versus laminé à chaud ne diffère pas beaucoup. Les deux matériaux se situent autour de 29000 KSI. L’élasticité de l’acier définit sa capacité à revenir à sa forme originale après déformation.

Durcissement par écrouissage

Dans la dureté de l’acier laminé à froid versus laminé à chaud, l’acier laminé à froid tend à être plus dur. En raison de son processus de production, l’acier laminé à froid subit un écrouissage. Cela résulte en une dureté et une résistance plus élevées, avec des valeurs dépassant 35000 PSI. En contraste avec l’acier laminé à chaud, souvent autour de 32000 PSI.

Taux de déformation

Concernant la couche d’acier laminé à froid versus laminé à chaud, d’importantes différences existent. L’acier laminé à chaud subit une déformation rapide sous des températures élevées, habituellement au-dessus de 1700°F. Au contraire, l’acier laminé à froid se forme à température ambiante, conduisant à une déformation lente et mesurée.

Vitesse de formage

Comme vous découvrez le laminé à froid versus le laminé à chaud en acier, la vitesse de formage devient cruciale. L’acier laminé à chaud se forme plus rapidement, bénéficiant de la haute température. L’acier laminé à froid, cependant, nécessite plus de temps, car il se forme à température ambiante. Par conséquent, l’acier laminé à chaud économise du temps.

Ductilité

Pour la différence entre l’acier laminé à froid et laminé à chaud, la ductilité compte. L’acier laminé à chaud montre une ductilité améliorée grâce à la haute chaleur pendant le traitement. L’acier laminé à froid, à l’inverse, a moins de ductilité car il est traité à température ambiante.

Ténacité à la fracture

Comprendre la différence dans l’acier laminé à froid versus laminé à chaud exige un regard sur la ténacité à la fracture. L’acier laminé à chaud, traité sous une chaleur intense, possède une ténacité à la fracture supérieure. À l’inverse, l’acier laminé à froid, formé à température ambiante, montre moins de ténacité à la fracture.

Déformation plastique

Évaluons le graphique d’allongement à la résistance de l’acier laminé à froid versus laminé à chaud. L’acier laminé à chaud peut tolérer plus de déformation plastique, grâce à la chaleur élevée du traitement. En contraste, l’acier laminé à froid a une limite inférieure due à sa formation à température ambiante.

Propriétés Thermiques : Acier Laminé à Chaud vs Acier Laminé à Froid !

| Propriété | Acier Laminé à Chaud | Acier Laminé à Froid |

| Expansion Thermique | Plus élevée (12 x 10^-6/°C) | Plus faible (11 x 10^-6/°C) |

| Capacité Thermique | Plus faible (0.49 J/g°C) | Plus élevée (0.52 J/g°C) |

| Conductivité Thermique | Plus faible (43 W/mK) | Plus élevée (48 W/mK) |

| Point de Fusion | Similaire (1425-1540°C) | Similaire (1425-1540°C) |

| Température de Transformation | Plus faible (723°C) | Plus élevée (738°C) |

| Comportement à l’Recuit | Plus ductile, moins de résistance (700-900°C) | Moins ductile, plus de résistance (700-900°C) |

| Réponse au Trempe | Refroidissement rapide, durcit (60-65 HRC) | Refroidissement lent, moins de dureté (58-62 HRC) |

| Températures de Normalisation | Plus faible (870-920°C) | Plus élevée (900-950°C) |

| Stress Thermique | Plus élevé, peut conduire à la déformation | Plus faible, moins enclin à la déformation |

| Taux de Refroidissement | Plus rapide, peut causer la distortion | Plus lent, plus contrôlé, moins de distortion |

| Changements de Phase | Se produit à 723°C (A1), 910°C (A3) | Se produit à 738°C (A1), 925°C (A3) |

| Traitement Thermique | Moins précis, nécessite souvent le revenu | Plus précis, résulte souvent en une résistance plus élevée |

| Réaction au Revenu | Dureté plus faible (20-30 HRC) | Dureté plus élevée (25-35 HRC) |

| Résistance Cryogénique | Plus faible, enclin à l’échec fragile | -20°C (20 J) |

| Fatigue Thermique | Plus élevée, en raison du refroidissement et chauffage rapides | Plus faible, en raison du refroidissement lent et du chauffage contrôlé |

Tableau sur les Propriétés Thermiques : Acier Laminé à Chaud vs Acier Laminé à Froid !

Soudabilité de l’acier laminé à chaud vs laminé à froid !

Exigences de préchauffage

Discutant de la soudure de l’acier laminé à chaud vs laminé à froid, l’étape de préchauffage distingue ces deux. Pour l’acier laminé à chaud, le préchauffage n’est pas toujours nécessaire. Vous pouvez souder directement sur la surface. Au contraire, l’acier laminé à froid nécessite souvent un préchauffage pour garantir une soudure de qualité.

Couche d’oxyde

Plongeant dans la couche d’oxyde, l’acier laminé à chaud présente une caractéristique distincte. C’est-à-dire, une forte échelle de laminage. Cette couche, bien que protectrice, pourrait entraver le processus de soudure. Inversement, l’acier laminé à froid vient avec un léger revêtement d’huile. Il en résulte un processus de soudure plus facile et plus propre, s’avérant bénéfique dans certaines applications.

Pénétration des joints

Se concentrant sur la pénétration des joints, la résistance de l’acier laminé à chaud vs laminé à froid entre en jeu. Un niveau de pénétration des joints plus grand est observé dans l’acier laminé à chaud en raison de sa structure moins dense. Cela le rend un candidat idéal pour les tâches lourdes. A l’inverse, l’acier laminé à froid avec une densité supérieure offre moins de pénétration, mieux adapté pour les applications précises.

Vitesse de soudure

La vitesse est un facteur clé dans la soudure. Lors de la comparaison des propriétés de l’acier laminé à chaud vs laminé à froid, la vitesse de soudure diffère. L’acier laminé à chaud, en raison de son point de fusion des métaux plus bas, permet un processus de soudure plus rapide. En contraste, l’acier laminé à froid prend plus de temps, nécessitant une vitesse plus basse pour assurer la bonne fusion, et impactant le taux de production.

Zone affectée par la chaleur

Les zones affectées par la chaleur (HAZ) montrent un contraste dans l’acier inoxydable laminé à chaud vs tiré à froid. L’acier laminé à chaud a une HAZ plus large, en raison de sa structure moins dense. Cela pourrait conduire à un potentiel affaiblissement de la zone de soudure. Dans l’acier laminé à froid, une HAZ étroite se traduit par une distribution de chaleur concentrée, réduisant la possibilité d’affaiblissement.

Distorsion de soudure

Lorsque l’acier laminé à chaud vs laminé à froid subit la soudure, une distorsion se produit. Dans l’acier laminé à chaud, les grains, ou structures cristallines minuscules, se dispersent de manière aléatoire, réduisant la distorsion. A l’inverse, l’acier laminé à froid, ayant des grains alignés dans une direction, subit plus de distorsion.

Matériau de remplissage

Dans la confrontation de l’acier laminé à chaud vs laminé à froid pour la soudure, le matériau de remplissage importe. L’acier laminé à chaud n’a généralement pas besoin de autant de matériau de remplissage en raison de son contenu en carbone plus bas. D’autre part, le contenu en carbone plus élevé de l’acier laminé à froid nécessite souvent plus de remplissage, augmentant le temps et le coût du projet.

Cyclage thermique

La structure granulaire de l’acier laminé à chaud lui donne une résilience au cyclage thermique, le rendant idéal pour les structures exposées aux variations de température. En contraste, la différence entre l’acier laminé à chaud vs laminé à froid en matière de résilience au cyclage thermique est due à la structure granulaire plus rigide de ce dernier, le rendant moins adapté pour des applications similaires.

Taux de refroidissement

En ce qui concerne les finitions de l’acier inoxydable laminé à chaud vs laminé à froid, le taux de refroidissement après production impacte leurs propriétés. L’acier laminé à chaud se refroidit à température ambiante, conservant la flexibilité et le rendant facile à former. A l’inverse, l’acier laminé à froid se refroidit dans des conditions contrôlées, conduisant à des résultats plus durs mais plus fragiles.

Traitement post-soudure

Après soudure, l’acier laminé à chaud vs laminé à froid nécessite des approches différentes. L’acier laminé à chaud a souvent besoin seulement d’un nettoyage simple, tandis que l’acier laminé à froid peut nécessiter des traitements supplémentaires pour réduire la fragilité, améliorant la durabilité globale.

Qualité de la soudure

La soudure de plaques d’acier laminé à chaud vs laminé à froid montre une différence. L’acier laminé à chaud se soude en douceur. Pourquoi ? Il est plus souple et moins susceptible de créer des points de stress. Contrairement à l’acier laminé à froid, moins de préparations sont nécessaires avant la soudure. Il n’y a zéro revêtement de peinture ou d’huile. Au contraire, l’acier laminé à froid exige un nettoyage approfondi.

Stress résiduel

Il y a un contraste dans le stress résiduel laissé derrière dans les prix de l’acier laminé à chaud vs laminé à froid. L’acier laminé à froid, formé sous haute pression, contient un stress résiduel élevé. En contraste, l’acier laminé à chaud supporte un stress plus bas. Pour les projets nécessitant de la précision, l’acier laminé à froid pose un défi en raison de la distorsion lors de la soudure.

Inclusion de laitier

Le risque d’inclusion de laitier est un facteur vital dans la prévention de la rouille de l’acier laminé à chaud vs laminé à froid. L’acier laminé à chaud se refroidit naturellement, laissant un minimum de laitier, réduisant le risque de rouille. Avec l’acier laminé à froid, le refroidissement rapide peut piéger le laitier.

Stabilité de l’arc

La stabilité de l’arc, vitale dans la soudure, est affectée par les feuilles d’acier laminé à chaud vs laminé à froid. Dans l’acier laminé à chaud, la stabilité de l’arc reste constante en raison de la composition uniforme. Dans l’acier laminé à froid, en raison de tolérances plus serrées, des variances peuvent se produire.

Technique de soudure

Différentes techniques sont nécessaires pour l’épaisseur de l’acier laminé à chaud vs laminé à froid. L’acier laminé à chaud est facile à souder en utilisant la plupart des techniques en raison de sa nature plus souple. L’acier laminé à froid nécessite des techniques plus précises pour éviter le gauchissement ou la distorsion.

Usinabilité de l’acier laminé à chaud vs laminé à froid !

Aspect de surface

Dans la production d’acier, la finition de surface joue un rôle clé. L’acier laminé à chaud présente souvent une texture rugueuse, semblable à des écailles. Cela est dû à la haute température à laquelle l’acier est laminé à chaud par rapport à l’acier laminé à froid. Inversement, les surfaces de l’acier laminé à froid sont lisses et brillantes, grâce au processus à température ambiante.

Les choix de fabrication et de conception dépendent de ces spécificités de finition. Une surface rugueuse peut convenir à l’esthétique industrielle, tandis qu’une finition lisse apporte une élégance aux conceptions modernes, comme dans les fenêtres en acier laminé à chaud vs. laminé à froid.

Exactitude Dimensionnelle

La précision est primordiale dans la construction et la fabrication. L’acier laminé à froid offre une plus grande exactitude dimensionnelle que l’acier laminé à chaud. La haute température lors du laminage à chaud peut entraîner une variance de taille. En contraste, le laminage à froid, un processus à température ambiante, assure des dimensions et des tolérances serrées. Par exemple, la précision est clé dans l’usinage d’acier laminé à chaud vs. laminé à froid, où des mesures exactes signifient un fonctionnement sans faille.

Différences de Dureté

La force varie entre les deux types d’acier. L’acier laminé à chaud est plus doux, permettant un façonnage et une formabilité plus aisés. D’autre part, l’acier laminé à froid est plus dur en raison de son processus de travail à froid, son utilisation dans des applications nécessitant une haute résistance, comme la dureté de l’acier laminé à chaud vs. laminé à froid dans la fabrication de couteaux.

Structure du Grain

L’acier, au niveau microscopique, révèle les complexités de sa structure de grain. L’acier laminé à chaud a un grain fibreux, allongé, adapté aux applications à haute contrainte, comme la fabrication de plaques en acier laminé à chaud vs. laminé à froid. L’acier laminé à froid, cependant, présente un grain uniforme et fin, grâce à son processus de déformation à froid.

Force de Tension

Mesurer la capacité de l’acier à résister à l’étirement sans se rompre souligne la force de tension. L’acier laminé à chaud, en raison du processus de formation à haute température, a une force de tension inférieure. L’acier laminé à froid montre une force de tension supérieure, une caractéristique précieuse dans certaines applications comme le soudage d’acier laminé à chaud vs. laminé à froid, où la robustesse est indispensable.

Force de Rendement

La capacité de l’acier laminé à chaud vs. laminé à froid se voit dans la force de rendement. Pour l’acier laminé à chaud, la force de rendement est de 220 MPa. À l’inverse, l’acier laminé à froid affiche une force de rendement supérieure de 370 MPa. Étant donné ces chiffres, on peut inférer que l’acier laminé à froid a l’avantage en termes de force de rendement.

Problèmes de Formabilité

Dans une comparaison de l’usinage de l’acier laminé à chaud vs. laminé à froid, l’acier laminé à chaud s’avère être plus formable. L’acier laminé à froid, bien que plus résistant, est plus difficile à plier et à former. L’acier laminé à chaud, avec une force de rendement inférieure, est plus facile à façonner et peut être une meilleure option pour des applications spécifiques.

Risque de Déformation

Un aspect important est le risque de déformation de l’acier laminé à froid vs. laminé à chaud. L’acier laminé à chaud refroidit de manière inégale, causant des changements de forme. En contraste, l’acier laminé à froid refroidit de manière uniforme, réduisant le risque de déformation.

Présence de Couche d’Oxyde

Une caractéristique distincte de l’acier laminé à froid vs. laminé à chaud est la couche d’oxyde. L’acier laminé à chaud possède une couche d’oxyde grise ou une écaille de laminage à la surface en raison du processus de laminage à haute température. L’acier laminé à froid, traité à température ambiante, manque de cette couche, présentant une surface lisse et brillante.

Taux d’Usure des Outils

Concernant l’acier doux vs. acier formé à froid vs. acier laminé à chaud, le processus d’usinage impacte l’usure des outils. L’acier laminé à chaud, en raison de son état plus doux, entraîne une usure moindre des outils. Inversement, l’état plus dur de l’acier laminé à froid peut accélérer l’usure des outils, augmentant les besoins de maintenance.

Vitesses de Coupe

Avec l’acier laminé à chaud vs. laminé à froid, les vitesses de coupe varient. L’acier laminé à froid coupe à une vitesse moyenne de 60 à 80 pieds par minute. L’acier laminé à chaud coupe plus vite, avec des vitesses de 100 à 130 pieds par minute. Parce que l’acier laminé à chaud est plus doux, les outils durent plus longtemps. L’acier plus froid et plus dur peut user les lames plus rapidement, augmentant les coûts au fil du temps.

Dissipation de la Chaleur

Les différences structurelles de l’acier laminé à chaud vs. laminé à froid affectent la dispersion de la chaleur. L’acier laminé à chaud, en raison de sa structure cristalline plus lâche, dissipe la chaleur plus rapidement. L’acier laminé à froid, plus dense et plus dur, retient la chaleur plus longtemps. Pendant la coupe, une dispersion rapide de la chaleur protège les outils et les pièces de travail contre les dommages excessifs par la chaleur.

Formation de Copeaux

L’usinage de l’acier laminé à froid forme des copeaux plus petits, en raison de la dureté du matériau. En contraste, l’acier laminé à chaud génère des copeaux plus grands et plus lâches. Ces copeaux, cependant, peuvent être dangereux. Les travailleurs doivent être prudents, renforçant l’importance de la sécurité sur le lieu de travail.

Création de Bavures

Dans le contexte du soudage de l’acier laminé à froid vs. laminé à chaud, la création de bavures est une préoccupation. L’acier laminé à froid produit des bavures minimales, résultant en des bords plus propres et plus lisses. L’acier laminé à chaud peut produire des bavures plus importantes, nécessitant un traitement supplémentaire pour obtenir des finitions lisses.

Rugosité de Surface

Le soudage de l’acier laminé à chaud vs. laminé à froid implique de gérer les irrégularités de surface. L’acier laminé à chaud a une surface rugueuse et écailleuse en raison du processus de laminage à haute température. L’acier laminé à froid offre une surface plus lisse, plus polie. Cette douceur fait de l’acier laminé à froid un choix préféré pour les applications nécessitant précision et esthétique.

Exigences de Lubrification

L’acier laminé à chaud, traité à des températures élevées, nécessite moins de lubrification. L’acier laminé à froid, formé à température ambiante, en requiert davantage. La lubrification aide à minimiser le frottement, à prévenir la rouille et à prolonger la durée de vie des outils. Assurer une lubrification correcte améliore l’usinabilité des deux types d’acier.

Effet du liquide de refroidissement

Le liquide de refroidissement joue un rôle vital. Dans l’acier laminé à chaud, la dissipation de la chaleur est cruciale, les liquides de refroidissement sont plus efficaces. Dans l’acier laminé à froid, les liquides de refroidissement sont principalement utilisés pour réduire le frottement. Utiliser le bon liquide de refroidissement augmente la durée de vie de l’outil et améliore la finition de surface.

Déflexion du matériau

L’acier laminé à froid, avec sa finition de surface supérieure et ses tolérances serrées, est moins enclin à la déflexion. D’autre part, l’acier laminé à chaud, en raison de ses mesures moins précises, peut présenter plus de déflexion du matériau.

Taux d’écrouissage

L’acier laminé à froid, en raison du processus de travail à froid, se durcit plus rapidement que l’acier laminé à chaud. Cet écrouissage peut rendre l’usinage plus difficile, ralentissant le processus de production. Des traitements thermiques minutieux peuvent contrôler le taux d’écrouissage.

Vibrations lors de l’usinage

Les aciers laminés à chaud et à froid peuvent provoquer des vibrations lors de l’usinage. Dans l’acier laminé à chaud, la surface inégale peut induire plus de vibrations. Les tolérances plus serrées de l’acier laminé à froid peuvent conduire à moins de vibrations. Contrôler ces vibrations est clé pour obtenir des résultats de qualité.

Intégrité structurelle : Comparaison entre l’acier laminé à chaud et à froid !

Résistance à la traction

Les aciers laminés à chaud et à froid diffèrent en terme de résistance à la traction. Dans l’acier laminé à chaud, la force peut atteindre jusqu’à 67 000 psi. En revanche, l’acier laminé à froid se vante d’une résistance à la traction de 85 000 psi.

Résistance à la compression

La résistance à la compression distingue les aciers laminés à chaud et à froid. La résistance à la compression dans l’acier laminé à chaud est d’environ 54 000 psi. Mais, dans l’acier laminé à froid, elle est d’environ 78 000 psi, un contraste remarquable.

Résistance aux impacts

En termes de résistance aux impacts, l’acier laminé à chaud résiste jusqu’à 150 Joules. L’acier laminé à froid, cependant, supporte des impacts de 210 Joules. L’acier laminé à froid surpasse en résistance aux impacts.

Durée de vie en fatigue

La durée de vie en fatigue, un paramètre crucial, diverge pour les aciers laminés à chaud et à froid. L’acier laminé à chaud offre une durée de vie en fatigue de 20 000 cycles, tandis que l’acier laminé à froid en propose une remarquable de 30 000 cycles, reflétant un avantage en termes de durabilité.

Module d’élasticité

Le module d’élasticité de l’acier laminé à chaud est de 200 GPa, tandis que pour l’acier laminé à froid, il est d’environ 210 GPa.

Strain à la rupture

En comparant la déformation à la rupture, l’acier laminé à chaud montre une déformation de 0,25, tandis que l’acier laminé à froid indique une déformation de 0,15. Clairement, l’acier laminé à chaud subit plus de déformation avant de se rompre.

Résistance à la limite d’élasticité

La résistance à la limite d’élasticité pour l’acier laminé à chaud est d’environ 36 000 psi. En comparaison, l’acier laminé à froid montre une résistance à la limite d’élasticité de 42 000 psi. En conséquence, l’acier laminé à froid présente une plus grande capacité à se déformer sous contrainte.

Différences de dureté

Dans le monde de l’acier, la dureté parle de durabilité. L’acier laminé à chaud (HRS) offre moins de dureté que l’acier laminé à froid (CRS). Le processus de chauffage du HRS adoucit le métal, réduit la dureté. D’autre part, le CRS, sans chauffage, conserve la dureté originale. Pour plus de dureté, le CRS est le choix préféré.

Capacité de charges

Lorsqu’on considère la capacité de charge, HRS et CRS présentent des caractéristiques distinctes. HRS, en raison de sa haute résistance à la traction, convient pour des structures de grande envergure. En contraste, CRS, avec sa rigidité et sa dureté, convient pour des tâches de précision. Le choix dépend des exigences de la tâche en question.

Durabilité

La durabilité reflète combien de temps l’acier peut résister à l’usure et à la déchirure. HRS, malgré sa robustesse, est enclin à la rouille, ce qui peut raccourcir sa durée de vie. Cependant, CRS, en raison de sa structure de grain plus serrée, résiste mieux à l’usure, améliorant ainsi sa durabilité.

Résistance à la corrosion

En termes de résistance à la corrosion, le CRS prend l’avantage. L’absence de chauffage dans la production de CRS évite la création d’une couche d’oxyde de fer. Sans cette couche, le CRS montre une plus grande résistance à la rouille, réduisant ainsi la corrosion.

Propriétés thermiques

HRS et CRS réagissent différemment sous conditions thermiques. HRS montre une meilleure conductivité thermique, distribuant la chaleur de manière uniforme. Pourtant, le CRS, en raison de sa densité plus élevée, offre moins d’expansion thermique, le rendant plus stable sous des températures variables.

Soudabilité

Si le soudage est un facteur primordial, HRS devrait être votre choix d’acier. En raison du contenu plus faible en carbone dans le HRS, il peut facilement se fondre sous la chaleur. Mais le CRS, avec un contenu plus élevé en carbone, peut s’avérer plus difficile pour les processus de soudage.

Usinabilité

Pour l’usinabilité, le CRS se distingue. Sa surface lisse et sa nature rigide le rendent idéal pour des tâches d’usinage détaillées. À l’opposé, la surface rugueuse du HRS peut poser des difficultés pendant les opérations d’usinage.

Homogénéité du matériau

Le HRS montre une consistance matérielle uniforme en raison de son processus de production. Pendant ce temps, le CRS peut contenir des sections non uniformes en raison du processus de laminage à froid. Pour une distribution uniforme du matériau, le HRS devient le choix évident.

Acier laminé à chaud vs laminé à froid : Performance sous conditions spécifiques !

Résistance à la corrosion

En comparant l’acier laminé à chaud (ALC) et l’acier laminé à froid (ALF), on observe des différences en termes de résistance à la corrosion. L’ALC présente généralement une moindre résistance due à la calamine résultant du processus de laminage à chaud.

Au contraire, l’ALF montre une meilleure résistance, en grande partie grâce à sa surface lisse et revêtue d’huile qui entrave l’oxydation. Pour les environnements à forte humidité ou exposés à des produits chimiques, l’ALF s’avère être le choix le plus sage.

Résistance à la chaleur

La chaleur impacte différemment l’ALC et l’ALF. L’ALC, ayant été soumis à des températures élevées lors de la production, montre une résistance supérieure à la chaleur. Pendant ce temps, l’ALF peut perdre de sa force et se déformer lorsqu’il est soumis à une chaleur élevée.

Résistance au froid

Dans des conditions froides, l’ALF surpasse l’ALC. Le laminage à froid renforce l’acier, le rendant plus résistant à la fracturation sous des conditions froides.

Tolérance à la pression

L’ALC et l’ALF présentent des attributs uniques sous pression. L’ALF, ayant subi un durcissement par déformation, est plus tolérant à la pression comparé à l’ALC. Ainsi, l’ALF trouve souvent son application là où une forte résistance à la pression est vitale, comme dans la fabrication de pièces pour machines lourdes.

Résistance aux impacts

En évaluant la résistance aux impacts, l’ALC présente généralement de meilleures performances due à sa nature moins cassante, qui est un produit du processus de laminage à chaud. Pour les applications demandant une haute résistance aux impacts, comme dans la construction de ponts, l’ALC prend le dessus.

Résistance à l’usure

En ce qui concerne la résistance à l’usure, l’acier laminé à chaud montre une force remarquable. D’autre part, l’acier laminé à froid offre une finition plus lisse. Le processus de laminage à chaud comprend le chauffage de l’acier au-dessus de sa température de recristallisation. Subséquemment, l’acier est poussé à travers des rouleaux pour atteindre la forme désirée. Au contraire, le laminage à froid se produit en dessous de la température de recristallisation et nécessite plus de manipulation.

Vie en fatigue

En ce qui concerne la vie en fatigue, l’acier laminé à chaud a tendance à se comporter différemment de son homologue laminé à froid. Le chauffage de l’acier au-dessus de la température de recristallisation puis le laminage, comme dans le laminage à chaud, forme une structure de grain unique. Cette structure augmente la vie en fatigue. Le laminage à froid, bien qu’offrant une meilleure finition de surface, pourrait diminuer la vie en fatigue du matériel due à l’augmentation des contraintes internes.

Performance à haute température

En analysant la performance à haute température, l’acier laminé à chaud brille en raison du processus impliqué. Le chauffage de l’acier pendant le laminage à chaud réduit sa fragilité, améliorant sa performance dans des conditions de haute température. L’acier laminé à froid, qui n’est pas exposé à un chauffage similaire, pourrait ne pas se comporter aussi bien sous des températures élevées.

Performance à basse température

À basses températures, l’acier laminé à froid surpasse souvent l’acier laminé à chaud. L’absence de chauffage dans le processus de laminage à froid préserve certaines propriétés qui augmentent la performance dans des conditions plus froides. Bien que l’acier laminé à chaud possède certains avantages, la performance à basse température n’en fait généralement pas partie.

Concentration de stress

La concentration de stress varie entre l’acier laminé à chaud et à froid. Le laminage à chaud conduit à une structure de grain différente, qui pourrait augmenter la concentration de stress dans certaines zones. En contraste, l’acier laminé à froid, en raison de son processus de production unique, a une répartition de stress plus uniforme.

Ténacité à la fracture

Notablement, l’acier laminé à chaud (ALC) montre une ténacité à la fracture supérieure à celle de l’acier laminé à froid (ALF). Sous un stress élevé, l’ALC endure avant de casser. En contraste, l’ALF peut se fissurer plus tôt en raison de sa structure durcie et moins malléable.

Ductilité sous charge

Observez que l’ALC a une plus grande ductilité, s’étirant et pliant le métal en feuille avant de casser. Cependant, l’ALF, bien que plus fort, se plie moins, montrant une ductilité réduite. De telles propriétés aident à guider la sélection pour différents besoins de fabrication.

Taux de déformation

Comprenez que l’ALC se déforme plus rapidement sous charge en raison de sa moindre dureté. L’ALF, étant plus compact et durci, démontre un taux de déformation plus lent, idéal pour les applications de haute précision.

Exposition environnementale

Considérez que l’ALC est moins résistant à l’exposition environnementale. Sans traitements de surface métallique, l’ALC peut rouiller plus rapidement. L’ALF, avec une finition plus lisse, gère mieux le vieillissement atmosphérique, mais nécessite également des traitements pour une exposition à long terme.

Vieillissement du matériel

Reconnaissez que l’ALC et l’ALF vieillissent différemment. L’ALC peut supporter l’usure plus longtemps en raison de sa flexibilité. L’ALF, malgré une force supérieure, peut devenir cassant avec l’âge, affectant sa performance à long terme.

Conclusion

Avec ce blog, vous avez dévoilé les principaux traits de l’acier laminé à chaud vs laminé à froid. Les deux jouent un rôle critique dans la formation du monde qui vous entoure. Maintenant, explorez davantage les solutions en acier sur KDMFAB. Continuez votre voyage pour mieux comprendre l’univers de l’acier. Souvenez-vous, chaque type d’acier a des forces uniques. Appliquez cette connaissance judicieusement.