La technologie de découpe au jet d’eau est révolutionnaire, elle implique l’usinage de pièces à partir de divers matériaux. Et cela se fait en utilisant de minces jets d’eau sous pression.

Pendant de nombreuses années, les industries spécialisées dans la fabrication automobile et aérospatiale ont utilisé l’incorporation d’abrasifs. La gravure sur pierre et les applications de fabrication personnalisée l’utilisent également.

Dans cet article, nous allons fournir une analyse approfondie du processus qui est parfait pour l’usinage de composants de toutes formes et tailles, ainsi que explorer son utilisation dans différents secteurs industriels et discuter de ce qui le rend polyvalent et rentable.

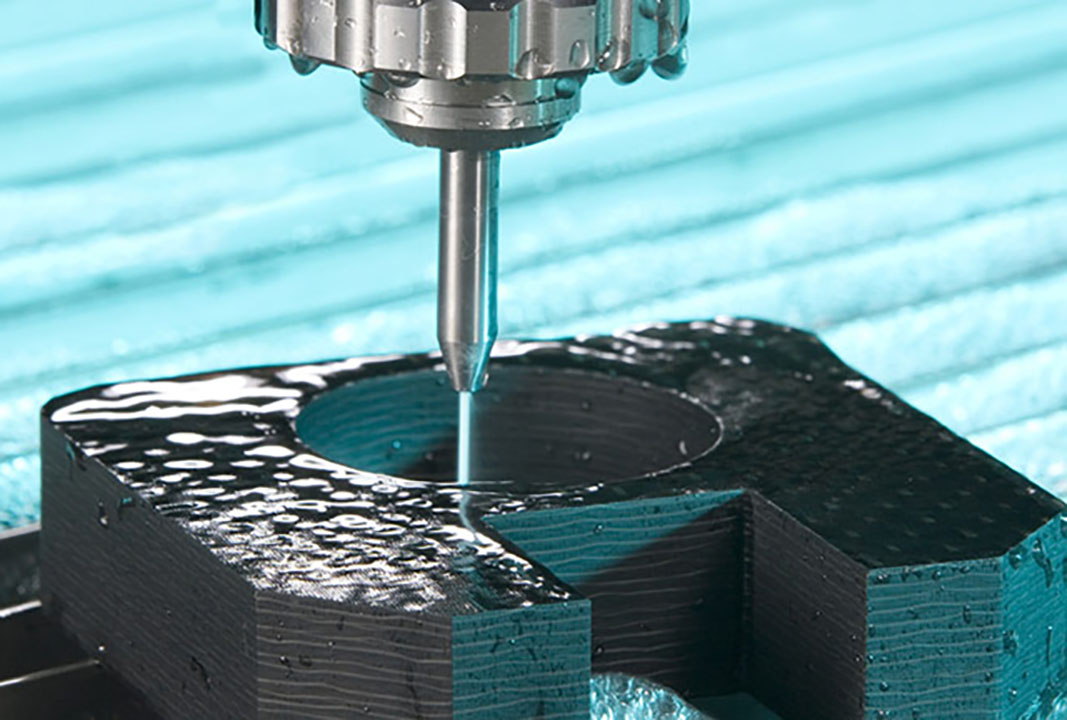

Qu’est-ce que la découpe au jet d’eau?

Figure 1 – La machine en utilisation

La découpe au jet d’eau utilise des jets d’eau haute pression qui coupent à travers des matériaux, y compris le métal et le plastique.

Eh bien, le processus consiste à mélanger de l’eau sous pression avec une substance abrasive pour créer un puissant jet capable de pénétrer le matériau en cours de découpe.

La précision de la découpe dépend de plusieurs facteurs, tels que la vitesse du jet, la pression de l’eau et le type de buse. La découpe au jet d’eau a un apport de chaleur minimal.

De plus, elle offre des vitesses de coupe rapides. En raison de ces caractéristiques, elle est devenue un choix populaire et convient aux conceptions complexes. Mais, ces conceptions nécessitent des coupes précises dans divers matériaux.

Les industries telles que l’aérospatiale et la fabrication automobile utilisent cette technologie pour découper des formes complexes ainsi que pour créer des pièces de haute précision.

Le processus contrôlé par ordinateur le fait rapidement et avec précision en réduisant les déchets de matériau, et permet des détails complexes dans les conceptions. De tels détails peuvent être obtenus avec des valeurs aussi basses que 0,001 pouces (0,025mm).

Méthodes de découpe au jet d’eau!

Figure 2 – Outil de découpe au jet d’eau

Le processus de découpe au jet d’eau offre aux utilisateurs des variations à sélectionner en fonction de leurs besoins, et fournit des composants personnalisés en utilisant une technologie avancée.

Les matériaux sont coupés avec précision, et les coûts et le temps sont réduits, ce qui est utile pour toute industrie de fabrication.

Entrons dans les détails de chaque type et obtenez des détails sur qu’est-ce que la découpe au jet d’eau.

Abrasive Water Jet Cutting

Un jet d’eau sous pression avec des abrasifs granulés est utilisé pour couper le matériau au lieu de lames de scie.

De plus, ce processus propose des solutions pressurisées et non pressurisées pour des applications industrielles pouvant fonctionner sur des matériaux thermoplastiques épais ou durs.

En même temps, le processus de découpe nécessitant une génération de chaleur minimale peut fonctionner sur des alliages métalliques avec une vitesse et une précision élevées, ce qui en fait idéal pour les matériaux sensibles à la température.

À la fin, il crée une encoche propre. Pas besoin d’opérations secondaires.

Pure Waterjet Cutting

Un jet de liquide haute pression est utilisé dans le processus en utilisant de l’eau sous pression, similaire à AWJ mais sans utiliser des abrasifs.

Par-dessus tout, il façonne et coupe sans abrasifs ou machines externes, offrant de nombreux avantages tels que la réduction de la contamination pour les matériaux délicats.

Il est utile pour les plastiques mousse et ne produit aucun transfert de HaA par rapport à l’AWJ, l’AWJ est parfait pour les coupes peu profondes en raison de sa capacité à produire des niveaux élevés de chaleur.

L’eau sous pression pure seule ne correspond pas tout à fait aux jets abrasifs. Une pression plus élevée est nécessaire pour des coupes efficaces.

Robotic Waterjet Cutting

Au lieu de couper avec une tête fixe, c’est une version robotique qui offre un traitement plus rapide et des résultats précis à moindre coût.

La découpe au jet d’eau robotisée apporte une automatisation aux processus de fabrication industrielle et est utile lorsqu’il s’agit de formes 3D complexes, en raison de ses paramètres de coupe uniques obtenus par des têtes interchangeables.

De multiples outils pour des opérations secondaires sont fournis, ce qui peut fournir des résultats de meilleure qualité, mieux adaptés aux coupes complexes ou aux petits processus d’usinage de précision tels que des coins biseautés ou des rabats.

Micro Waterjet Cutting

Le terme Micro Waterjet Cutting explique l’utilisation d’un fin jet d’eau pour couper de petites pièces et des composants complexes avec une précision allant jusqu’à 0,5 mm (0,02 pouce).

Micro Waterjet, alimenté par un moteur électrique, est largement utilisé dans des industries telles que l’électronique et le médical.

En éliminant le besoin de méthodes de coupe traditionnelles et en fournissant des résultats sans dommage, il est essentiel d’avoir une technologie qui est particulièrement utile lorsqu’il s’agit de traiter des pièces minuscules utilisées à différents niveaux.

Dynamic Waterjet Cutting

Une tête de coupe dynamique contrôlée est utilisée avec une pression allant jusqu’à 6 000 bars (87 014 psi), ce qui la rend adaptée à la découpe de matériaux épais tels que des feuilles d’acier.

En utilisant son mécanisme à 5 axes, elle offre une plus grande précision et réduit les coûts tout en comprimant le temps de fonctionnement, le tout étant guidé par un système électronique.

La découpe au jet d’eau dynamique est la technique de découpe la plus avancée aujourd’hui, offrant des capacités de production élevées par rapport aux autres options et étant adaptée aux industries de fabrication de matériaux métalliques.

Submerged Waterjet Cutting

La découpe au jet d’eau immergé est peu commune mais efficace pour couper des matériaux épais avec un petit espace de travail, nécessitant une superficie au sol limitée et aucun système de refroidissement supplémentaire.

En réduisant la vitesse et la force de coupe, elle peut couper sous l’eau des zones molles du matériau avec des résultats plus précis, éliminant tout besoin de processus manuels supplémentaires.

La technologie immergée peut être appliquée à des matériaux tels que le béton ou le sol, ce qui est impossible par d’autres moyens tels que la chaleur ou le laser.

3D Waterjet Cutting

Le type 3D est une forme avancée d’AWJ, et permet la manipulation d’objets en trois dimensions.

| Type | Méthode de découpe | Avantages clés | Applications courantes |

| Jet d’eau abrasif (JEA) | Jet d’eau sous pression avec abrasifs granulés | Haute vitesse, précision, génération de chaleur minimale, pas d’opérations secondaires requises | Matériaux thermoplastiques épais/durs, alliages métalliques |

| Jet d’eau pur | Jet d’eau sous pression sans abrasifs | Contamination réduite, pas de génération de chaleur, idéal pour les faibles profondeurs | Plastiques en mousse, matériaux délicats |

| Robotique Jet d’eau | Automatisé, têtes interchangeables, outils multiples | Traitement plus rapide, résultats précis, formes en 3D, paramètres de découpe complexes | Formes complexes en 3D, coins biseautés, rabots |

| Micro Jet d’eau | Jet d’eau fin pour la découpe de petites pièces | Haute précision (jusqu’à 0,5 mm), résultats sans dommage, adapté aux pièces minuscules | Électronique, industrie médicale |

| Jet d’eau dynamique | Tête de découpe dynamique contrôlée, pression jusqu’à 6 000 bars | Coût réduit, opération plus rapide, précision accrue, mécanisme à 5 axes | Feuilles d’acier plus épaisses, fabrication de matériaux métalliques |

| Jet d’eau immergé | Découpe sous-marine, vitesse et force de découpe réduites | Requiert une superficie au sol limitée, pas de systèmes de refroidissement supplémentaires, résultats précis | Béton, découpe de sols |

| Jet d’eau 3D | JEA avancé pour la manipulation d’objets tridimensionnels | Finition précise sur des structures géométriques complexes, tête de coupe à 6 axes, coût et temps optimaux pour des pièces uniques | Structures géométriques complexes, pièces personnalisées |

Types de Découpe par Jet d’Eau

Découpe par Jet d’Eau – Superbes Avantages !

Figure 3 – La Découpe par Jet d’Eau Facilite la Vie des Fabricants

En ce qui concerne les avantages, il y en a plusieurs. Plongeons plus profondément !

§ Précision et Exactitude

La précision est essentielle en découpe par jet d’eau, offrant des niveaux de haute précision et des tolérances serrées aussi basses que 0,03 pouce.

Comparativement aux matériaux traditionnels comme les scies ou les lasers, la température ambiante et la grande profondeur de coupe contribuent à rendre le processus d’usinage plus efficace.

Il n’y a pas non plus de force matérielle excessive, ce qui signifie que les matériaux subissent moins de modifications internes ou de points de rupture et présentent également moins de fatigue de réglage.

La plupart des machines ont une tête de coupe automatisée équipée d’un aimant en néodyme qui lit les exigences d’application à partir de fichiers de code.

Effectuant rapidement les coupes nécessaires, cette technologie réduit le temps passé sur les fabrications manuelles.

§ Aucune Zone Affectée par la Chaleur (ZAC)

La technologie ZAC repose sur le cisaillement des matériaux sans accumulation de températures élevées sur le matériau de base, ce qui empêche la déformation et la distorsion.

Cependant, le processus n’atteint pas des niveaux de chaleur nocifs, permettant aux opérateurs et au personnel de production de travailler avec des matériaux sensibles tels que les thermoplastiques, les alliages d’aluminium et le chrome vanadium d’ArcelorMittal (CROMVAN).

Aucun protocole ou bains de liquide de refroidissement supplémentaires ne sont nécessaires lors du travail avec des feuilles plus minces ou plus épaisses, car ils peuvent être manipulés directement.

§ Polyvalence des Matériaux

La découpe par jet d’eau simple n’est pas la seule méthode. Des mélanges abrasifs peuvent être utilisés sur des matériaux épais comme l’acier et le titane.

Les machines peuvent gérer diverses épaisseurs et le vortex de mélange abrasif est chargé à l’intérieur de la buse.

De plus, il propulse le matériau à des vitesses impressionnantes allant jusqu’à 900 mi/h, ce qui lui permet de pénétrer des matériaux durs ou impossibles pour les méthodes de découpe standard.

§ Respectueux de l’Environnement

La découpe par jet d’eau est écologique car elle ne produit pas d’émissions ni de polluants toxiques, et les chutes de produits peuvent être recyclées ou éliminées.

Étant donné qu’elle consomme moins d’électricité que les méthodes traditionnelles, le jet d’eau à haute pression dans la découpe par jet d’eau simple réutilise la majeure partie du même matériau, ne créant aucun gaspillage de nouveaux matériaux.

§ Gaspi de Matériaux Minime

Le but des fabricants est surtout l’efficacité et le rendement maximal, ce qui peut être atteint grâce à la découpe par jet d’eau car elle leur permet de découper des pièces encastrées de tailles variables.

C’est excellent pour produire des profils et des formes complexes, ce qui en fait idéal pour les projets nécessitant de la précision car il peut y avoir jusqu’à 20-30% de gaspillage dans d’autres méthodes comme les scies; cela élimine également une grande partie du retravail, des conjectures ou des activités inutiles.

§ Absence de Déformation ou de Distorsion

La découpe par jet d’eau CNC n’applique aucune pression externe ni chaleur, réduisant ainsi le risque de distorsion et en en faisant parfait pour les objets à paroi mince qui pourraient se déformer en raison de facteurs de haute température.

Sans oublier que ce seul facteur peut éliminer le besoin de retravailler les pièces et réduire également le besoin d’expérimentation avec des trajets de découpe, ce qui permet d’économiser du temps et d’améliorer la qualité.

§ Économie de Coûts

L’automatisation des machines de découpe par jet d’eau réduit les coûts de main-d’œuvre et de matériaux de fabrication par pièce, ce qui crée des économies aussi bien pour l’usine que pour ses clients.

Pour les projets d’usinage en petites ou grandes séries, la précision, la précision et la reproductibilité sont primordiales pour des résultats idéaux.

§ Sécurité

La technologie de découpe par jet d’eau la plus récente protège les opérateurs contre les contacts dangereux, y compris les débris volants ou les substances toxiques.

Néanmoins, le processus est plus sûr que ses homologues traditionnels, de sorte que de grandes cages de sécurité et des directives opérationnelles ne sont pas nécessaires.

§ Aucune Intervention Humaine Nécessaire

Une grande partie du processus est automatisée. L’intervention humaine n’est nécessaire que pour inspecter les pièces ou changer les programmes opérationnels, ce qui permet de faciliter l’escalade des activités de production.

De plus, il élimine les erreurs coûteuses des opérateurs, prévenant des situations dangereuses voire mortelles.

Découpe par Jet d’Eau – Applications Diverses !

Figure 4 – Utilisation de la Découpe par Jet d’Eau dans l’Industrie Aérospatiale

La demande croissante de fabrication de métaux de haute précision est évidente en raison des changements dans l’industrie manufacturière.

Les outils de coupe traditionnels manquent souvent de la précision requise. C’est là que les coupeurs à jet d’eau deviennent utiles.

Vitesse de coupe rapide, précision précise et absence de zones affectées par la chaleur sont les raisons pour lesquelles ces industries, y compris l’aérospatiale, la fabrication automobile, la fabrication de métaux et les textiles, ont adopté la technologie laser.

§ Industries Aérospatiale et Automobile

Les ingénieurs aérospatiaux utilisent la technologie du jet d’eau pour des projets complexes. Des coupes de haute précision sont nécessaires dans ces projets.

Les méthodes traditionnelles telles que la découpe au laser produisent trop de chaleur. Les fabricants automobiles apprécient la précision des coupeurs à jet d’eau et valorisent leur capacité à réduire les coûts de déchets.

Lors de la création de pièces complexes, il est important de tenir compte des matériaux utilisés (y compris l’aluminium, le titane ou autres) et de leurs épaisseurs variables allant de 0,5mm jusqu’à 150 mm.

§ Fabrication de métaux et Ingénierie

La découpe à l’eau est idéale pour les projets de fabrication de tôles nécessitant des caractéristiques de conception complexes et des tolérances serrées.

Les exemples des capacités CNC des coupeurs à jet d’eau comprennent des moules pour moteurs de voitures, des composants en laiton pour les vannes et la capacité de créer facilement des formes complexes dans les projets de centrales nucléaires.

Des dimensions réduites et une précision précise sont possibles. Le délai de production est considérablement réduit, pouvant passer de jours ou semaines à des heures.

Grâce au rayonnement thermique et aux vibrations minimales, les déchets de matériau sont également réduits avec la découpe à l’eau.

§ Verre et Découpe de Pierres

Les flux liquides à haute pression sont des outils efficaces pour couper le verre et la pierre, leur permettant de couper le marbre ou d’autres types de pierre avec une précision incroyable.

Des surfaces lisses sont créées, ne nécessitant pas de finition supplémentaire. Les jets d’eau peuvent découper des formes et motifs complexes avec facilité.

De plus, ils sont meilleurs que les coupeurs laser ou plasma en raison de leur absence de génération de chaleur, qui déforme et fait fondre facilement les surfaces en verre exposées pendant de longues périodes.

§ Électronique et Fabrication de Semi-conducteurs

Une précision impeccable est nécessaire pour de nombreuses applications. De minuscules composants doivent être coupés avec une précision allant jusqu’à 0,1 mm (0,004 pouce). Les coupeurs à jet d’eau peuvent y parvenir.

Les industries électroniques et des semi-conducteurs utilisent largement cette technologie pour couper avec précision des matériaux tels que le cuivre, l’aluminium ou des plaques en fibres de carbone qui ont des épaisseurs incroyablement minces.

En raison de sa capacité à être précis et doux, il est idéal pour les tâches délicates dans la fabrication de dispositifs médicaux où les composants doivent être manipulés avec soin.

Les outils de coupe traditionnels manquent souvent de la précision requise. C’est là que les coupeurs à jet d’eau deviennent utiles.

Vitesse de coupe rapide, précision précise et absence de zones affectées par la chaleur sont les raisons pour lesquelles ces industries, y compris l’aérospatiale, la fabrication automobile, la fabrication de métaux et les textiles, ont adopté la technologie laser.

§ Industries Aérospatiale et Automobile

Les ingénieurs aérospatiaux utilisent la technologie du jet d’eau pour des projets complexes. Des coupes de haute précision sont nécessaires dans ces projets.

Les méthodes traditionnelles telles que la découpe au laser produisent trop de chaleur. Les fabricants automobiles apprécient la précision des coupeurs à jet d’eau et valorisent leur capacité à réduire les coûts de déchets.

Lors de la création de pièces complexes, il est important de tenir compte des matériaux utilisés (y compris l’aluminium, le titane ou autres) et de leurs épaisseurs variables allant de 0,5mm jusqu’à 150 mm.

§ Fabrication de métaux et Ingénierie

La découpe à l’eau est idéale pour les projets de fabrication de tôles nécessitant des caractéristiques de conception complexes et des tolérances serrées.

Les exemples des capacités CNC des coupeurs à jet d’eau comprennent des moules pour moteurs de voitures, des composants en laiton pour les vannes et la capacité de créer facilement des formes complexes dans les projets de centrales nucléaires.

Des dimensions réduites et une précision précise sont possibles. Le délai de production est considérablement réduit, pouvant passer de jours ou semaines à des heures.

Grâce au rayonnement thermique et aux vibrations minimales, les déchets de matériau sont également réduits avec la découpe à l’eau.

§ Verre et Découpe de Pierres

Les flux liquides à haute pression sont des outils efficaces pour couper le verre et la pierre, leur permettant de couper le marbre ou d’autres types de pierre avec une précision incroyable.

Des surfaces lisses sont créées, ne nécessitant pas de finition supplémentaire. Les jets d’eau peuvent découper des formes et motifs complexes avec facilité.

De plus, ils sont meilleurs que les coupeurs laser ou plasma en raison de leur absence de génération de chaleur, qui déforme et fait fondre facilement les surfaces en verre exposées pendant de longues périodes.

§ Électronique et Fabrication de Semi-conducteurs

Une précision impeccable est nécessaire pour de nombreuses applications. De minuscules composants doivent être coupés avec une précision allant jusqu’à 0,1 mm (0,004 pouce). Les coupeurs à jet d’eau peuvent y parvenir.

Les industries électroniques et des semi-conducteurs utilisent largement cette technologie pour couper avec précision des matériaux tels que le cuivre, l’aluminium ou des plaques en fibres de carbone qui ont des épaisseurs incroyablement minces.

En raison de sa capacité à être précis et doux, il est idéal pour les tâches délicates dans la fabrication de dispositifs médicaux où les composants doivent être manipulés avec soin.

§ Mousse & Caoutchouc

Les bandes de caoutchouc ou les inserts en mousse nécessitant un traitement délicat en raison de leur sensibilité à la chaleur peuvent être coupés avec des jets d’eau, qui varient l’épaisseur en une seule passe sans utiliser de chaleur.

Les jets d’eau peuvent produire des coupes avec une distorsion minimale ou un gauchissement grâce à la non-introduction d’énergie thermique dans le processus de découpe.

Comparaison de la Coupe au Jet d’Eau avec d’Autres Techniques de Coupe!

Figure 5 – Comparaison des Technologies de Coupe au Jet d’Eau

La découpe industrielle comprend des machines de découpe au jet d’eau, des machines de découpe laser et des machines à plasma. Chaque méthode est adaptée à des usages spécifiques.

De plus, elles ont leurs avantages et leurs inconvénients en fonction du matériau, de l’épaisseur et de la complexité des formes. Examinons les différences.

§ Coupe au Laser

La technologie laser s’est avérée être une méthode efficace pour couper des métaux minces, jusqu’à des épaisseurs de 6 mm (.25 pouce). Les formes complexes nécessitant des coupes de haute précision s’adaptent bien également.

Les machines de découpe laser peuvent couper rapidement et laisser un bord fini lisse, ce qui est courant dans la fabrication de dispositifs médicaux.

Cependant, la production de chaleur élevée peut causer des problèmes qui éliminent les contraintes internes dans les matériaux plus épais et entraînent du gauchissement ou de la flexion avec le temps.

§ Coupe au Plasma

La coupe au plasma peut fonctionner pour des matériaux jusqu’à 25-50 mm (1 à 2 pouces) d’épaisseur, et elle a l’avantage de travailler plus rapidement en raison de sa moindre précision.

Le jet est plus large et moins concentré que les machines de découpe laser, cependant, un inconvénient de cette technologie est sa tendance au gauchissement linéaire.

Si les pièces ne sont pas refroidies correctement après la découpe, elles peuvent devenir faibles ou déformées lors du processus thermique.

§ Coupe Mécanique

La découpe mécanique utilise des forets, des scies ou des fraises pour couper efficacement des matériaux et gérer de grandes et épaisses pièces.

Cependant, sa précision n’est pas aussi élevée que celle des systèmes au jet d’eau en raison de sa vitesse de coupe plus lente.

De plus, lors de la découpe de métaux de moyenne à grande épaisseur, elle crée des contraintes internes sur les matériaux.

Bien que cela soit indésirable pour un travail de précision, cela nécessite des tolérances serrées et des composants denses avec une haute intégrité structurale.

| Méthode de Coupe | Épaisseur du Matériau | Précision et Exactitude | Vitesse de Coupe | Effets Secondaires |

| Coupe au Laser | Jusqu’à 6 mm (.25 pouce) | Élevée | Rapide | Gauchissement ou flexion des pièces épaisses en raison de la production de chaleur élevée |

| Coupe au Plasma | 25-50 mm (1 → 2 pouces) | Moyenne | Plus rapide | Gauchissement linéaire, pièces faibles ou déformées si pas refroidies correctement |

| Coupe Mécanique | Various, mieux pour les grandes pièces épaisses | Basse à Moyenne | Lente à Modérée | Contraintes internes dans les matériaux, moins adaptée pour un travail de précision |

| Coupe au Jet d’Eau | Various | Élevée | Modérée | Zone affectée par la chaleur minimale, moins de distorsion et de contraintes dans les matériaux |

Comparaison des Techniques de Coupe Industrielle

Choisir la Bonne Machine de Découpe au Jet d’Eau pour Votre Entreprise!

Un découpeur au jet d’eau est un investissement important. Choisir le bon impacte votre résultat net. Tenez compte de facteurs clés lors de la sélection d’une machine à jet d’eau.

Considérez le type, la taille et l’épaisseur du matériau. Prenez en compte la vitesse de coupe et la précision. Regardez les coûts d’exploitation et les besoins en maintenance.

La compatibilité logicielle est également importante. Des fonctionnalités supplémentaires peuvent faire la différence en termes d’efficacité et de précision.

§ Considération des Besoins en Matériaux

Différents matériaux nécessitent des débits abrasifs et des débits de fluide différents. Des buses spécialisées peuvent manipuler des substances plus robustes.

Assurez-vous que la machine que vous choisissez convient à vos besoins commerciaux et évitez de perdre du temps et d’acheter des composants supplémentaires en vous assurant qu’elle est l’un des nombreux matériaux disponibles, tels que les granits, les métaux ou les composites.

§ Taille et Épaisseur du Matériau

Tenez compte des capacités maximales de taille et d’épaisseur du matériau. Les projets plus grands nécessitent plus de buses pour un fonctionnement efficace. La vitesse de coupe est également importante.

Considérez le plus long côté ou le plus grand diamètre. Réfléchissez à l’épaisseur des matériaux que vous allez couper. Ces deux facteurs influent sur la vitesse et la précision de la machine à jet d’eau.

§ Vitesse de Coupe et Précision

La vitesse et la précision sont essentielles pour une découpe au jet d’eau efficace. Vos besoins peuvent varier. Vous pourriez avoir besoin de traiter des matériaux plus épais à des vitesses plus élevées.

Ou, vous pourriez avoir besoin d’une précision plus élevée pour des feuilles plus minces et la machine devrait offrir des performances efficaces qui répondent aux attentes de l’opérateur.

Une bonne machine de découpe au jet d’eau a des systèmes de contrôle avancés qui peuvent atteindre des angles et des courbes précis tout en travaillant avec un logiciel CAO pour une précision et une répétabilité maximales.

§ Coûts d’Exploitation

Tenez compte des coûts d’exploitation de la machine. Choisissez un système avec des besoins de maintenance minimes. Recherchez une faible consommation d’énergie. La technologie abrasive facilement remplaçable minimise les coûts avec le temps.

§ Besoins en Maintenance

Les machines nécessitent un entretien adéquat pour des performances optimales et la sécurité. Tenez compte de la fréquence à laquelle le découpeur au jet d’eau doit être entretenu.

Vérifiez la disponibilité des pièces de rechange dans votre région. Certains fabricants proposent des plans de maintenance qui peuvent être intéressants pour un fonctionnement 24h/24 et 7j/7.

§ Compatibilité Logicielle

Les machines de découpe au jet d’eau nécessitent un logiciel spécialisé. Assurez-vous que la machine est compatible avec votre logiciel d’entreprise.

Si ce n’est pas le cas, vérifiez la formation et le support technique. Les fabricants ou des services tiers peuvent offrir de l’aide.

§ Fonctionnalités et Accessoires Supplémentaires

Différentes machines ont différentes fonctionnalités. Vous devez rechercher quelles fonctionnalités bénéficient à votre entreprise.

Certains découpeurs au jet d’eau ont des changeurs de palettes automatiques et des systèmes de vision qui raccourcissent les temps de configuration. Les systèmes de contrôle conviviaux et les interfaces tactiles permettent de gagner du temps dans la formation des opérateurs.

§ Support Technique et Formation

Tenez compte du soutien à long terme avant l’achat. Certains fabricants proposent un support technique et une formation des employés.

Envisager les garanties et la disponibilité des pièces de rechange en cas de problèmes est utile en cas de rotation du personnel ou de défis professionnels.

Découpe au Jet d’Eau – Idées de Maintenance et de Dépannage!

Les découpeurs au jet d’eau sont connus pour leur précision et leur exactitude. Cependant, un entretien approprié est essentiel.

Un entretien régulier évite les temps d’arrêt et le gaspillage de matériau. Faire fonctionner ces machines de manière optimale nécessite des étapes clés. Jetons un coup d’œil.

§ Assurer un Calendrier d’Entretien Approprié

Mieux vaut prévenir que guérir pour maintenir les machines de découpe au jet d’eau. Changez les filtres, rincez les refroidisseurs et remplacez les joints en caoutchouc boueux pour éviter des problèmes majeurs pendant l’opération.

Un calendrier d’entretien régulier est important. Vérifiez les saletés et les débris dans le réservoir pour éviter d’endommager des pièces comme les clés ou les tubulures.

Faites-le lorsque vous démarrez une machine après des jours d’inactivité pour assurer un jet de coupe fort, qui produit plus de précision et dure plus longtemps.

§ Surveiller la Qualité de l’Eau

Utiliser de l’eau non potable peut affecter les performances en raison des impuretés dans le liquide. Des vérifications régulières de la qualité de l’eau sont nécessaires, telles que les niveaux de pH et de chlorure.

Testez l’eau pour les bactéries tous les 6 mois, qu’il s’agisse d’eau recyclée ou d’eau du robinet, car sa qualité se dégrade après avoir été en contact avec le jet de coupe.

- Vérifier Régulièrement les Niveaux Abrasifs

Les découpeurs au jet d’eau à débit plus élevé permettent des débits d’alimentation plus rapides. Les abrasifs différents ont des taux de dissipation différents. Trop d’abrasif peut entraîner une baisse des performances.

De plus, le matériau est retiré de la buse trop rapidement. Trop peu d’abrasif entraîne une vitesse de coupe insuffisante.

Des expérimentations régulières avec les pressions d’eau sont nécessaires. Testez les débits abrasifs et les vitesses d’alimentation des buses. Chacun affecte les caractéristiques de découpe des matériaux.

§ Surveiller les Tuyaux et Joints Haute Pression

Une pression élevée dans une machine nécessite de vérifier les joints d’huile, les points de connexion et les tuyaux car ils s’usent avec le temps. Lorsque des défauts surviennent, il pourrait y avoir des fuites entre les joints ou une pression basse d’une buse, donc la cause doit être déterminée.

Utiliser un détecteur de fuite par ultrasons pour repérer les défauts dans les tuyaux, les tubes et autres composants peut détecter les vibrations des bulles d’air.

§ Dépanner en Recherchant les Problèmes Courants

Les problèmes courants avec les découpeurs au jet d’eau incluent la pression, le colmatage et le débit. Concentrez-vous sur ces facteurs pour résoudre les problèmes. Trop d’extrusion peut indiquer une pression insuffisante.

Le colmatage se produit lorsque les matériaux sont traités incorrectement. La poussière ou les impuretés peuvent causer des obstructions. Portez attention à ces détails pour restaurer les performances et réduire les temps d’arrêt.

Conclusion

La découpe au jet d’eau est une technologie recherchée offrant précision et exactitude avec un effort de main-d’œuvre minimal.

Des applications allant de l’ingénierie aérospatiale à la fabrication de composants automobiles, en passant par la fabrication de métaux, la découpe de verre et de pierre, ainsi que la fabrication d’électronique sont utilisées dans de nombreuses industries.

La rentabilité à long terme des services de découpe au jet d’eau est due à une efficacité accrue et à un gaspillage minimal, les rendant populaires. Visitez KdmFab pour vos besoins en découpe au jet d’eau aujourd’hui!