Les avancées dans la conception et le développement de produits ont facilité le développement de prototypes nouveaux et efficaces. Et, il a été intéressant de voir comment certains de ces concepts fonctionnent.

Cependant, au fil des ans, peu de techniques de fabrication de produits ont reçu autant d’éloges que le frittage laser direct de métal. Dans cet article, nous examinerons ce qui rend cette méthode si impressionnante et comment les fabricants peuvent en tirer le meilleur parti.

Qu’est-ce que le frittage laser direct de métal ?

Le frittage laser direct de métal (DMLS) est une forme populaire de technologie de fabrication additive utilisée pour fabriquer des composants et des pièces en métal. Une des nombreuses formes de frittage laser sélectif (SLS) disponibles, le processus DMLS est spécifiquement conçu pour fonctionner avec des poudres métalliques, les fabricants fusionnant différentes particules de poudre ensemble par couches à l’aide d’un laser.

Le DMLS est l’une des méthodes additives les plus populaires pour développer des prototypes métalliques. Il partage des similitudes importantes avec le frittage laser sélectif de résine plastique, mais il diffère puisqu’il est plus utile pour fonctionner avec une large gamme de métaux.

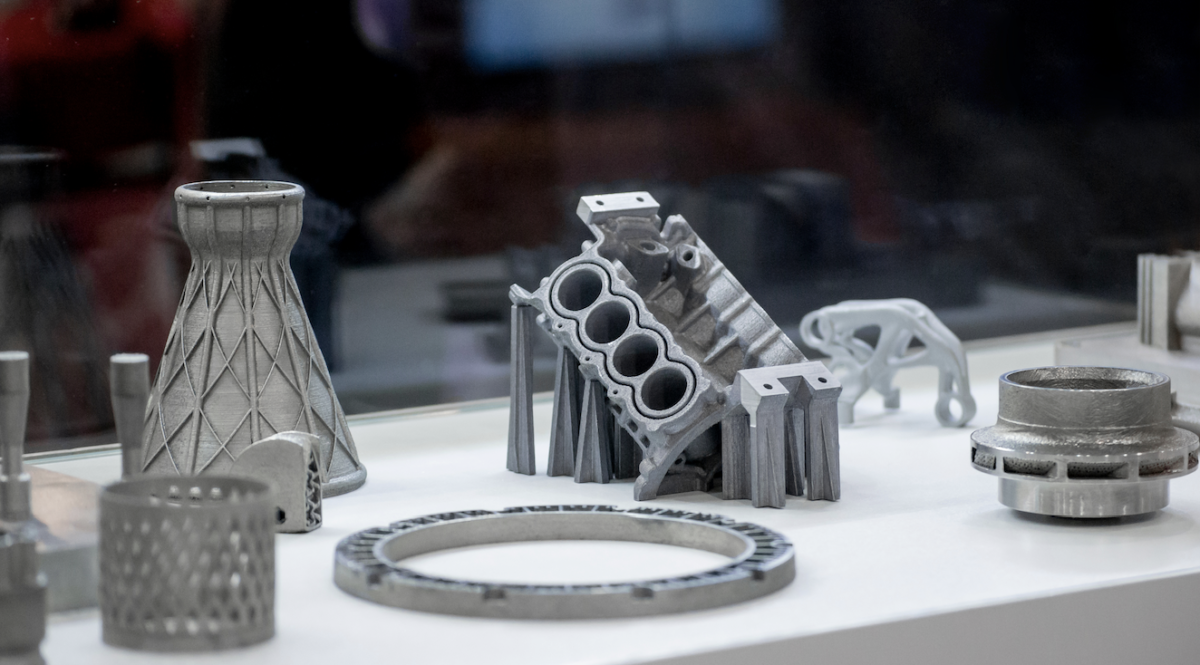

Il convient également de noter que ce matériel est particulièrement utile pour fabriquer de petits composants et caractéristiques métalliques. Avec sa fonctionnalité additive, vous pouvez utiliser une machine de frittage laser direct de métal pour reproduire des géométries que les machines de fabrication traditionnelles auront du mal à réaliser. Ici, les couches peuvent être aussi petites que 20 microns, avec des tolérances sur les petites caractéristiques se situant également dans la plage de ±0,002 pouces.

Ensuite, vous devez noter la possibilité d’ajouter des traitements tels que le recuit de solution et le pressage isostatique à chaud (HIP) pour améliorer les propriétés mécaniques des pièces créées par le processus DMLS. Avec l’un de ces traitements, vous pouvez éliminer tout stress agissant comme un sous-produit du processus de frittage, donnant place à un produit à la fois fiable et efficace.

En général, ce processus de fusion sélective par laser est particulièrement apprécié pour sa capacité à créer des géométries de produits complexes ainsi que des pièces métalliques fonctionnelles dotées de capacités mécaniques impressionnantes. Avec le frittage laser direct de métal, vous disposez d’un processus utile dans plusieurs industries, permettant une prototypage de produit rapide et efficace ainsi qu’une production de composants métalliques en faible volume sans nécessiter aucun des processus de fabrication traditionnels chronophages.

Le processus DMLS : Comment fonctionne le frittage laser direct de métal

Maintenant que nous avons examiné la définition du frittage laser direct de métal, examinons comment le processus fonctionne et ce que vous devez en attendre. Alors, comment fonctionne le frittage laser direct de métal ?

En général, les fabricants de produits ont tendance à adopter différentes approches pour ce processus. Il n’y a donc pas d’approche universelle ici. Néanmoins, chez KDM Fabrication, nous tendons à suivre cet ordre pour le processus de frittage laser direct de métal :

- Conception initiale de la pièce : Pour commencer les services de frittage laser direct de métal, vous commencez par créer un modèle numérique de la pièce que vous cherchez à créer. Avec un logiciel de conception assistée par ordinateur (CAO) et une imprimante 3D de frittage laser direct de métal, vous serez en mesure de créer un prototype adapté à la fabrication additive, avec des facteurs tels que les propriétés des matériaux et les structures de soutien pris en considération.

- Préparation de la poudre métallique : Ensuite, vous obtenez des poudres métalliques de haute qualité – généralement sous forme de particules sphériques. Il est important de considérer les exigences matérielles de votre pièce désirée lors du choix des poudres métalliques, avec une considération pour la forme et la taille des particules métalliques alors que vous travaillez à construire votre produit final.

- Préparation de la plateforme de construction : Nettoyez la plateforme de construction à l’intérieur de la machine DMLS, puis recouvrez-la d’une fine couche de votre poudre métallique. Cette couche agit comme la première couche de votre objet modelé en 3D, il est donc important que vous la fassiez correctement.

- Dépôt de la première couche : Pour cette étape, votre machine DMLS étalera une couche particulière de poudre métallique sur la plateforme de construction à l’aide d’une lame de nivellement. Vous devrez définir les spécifications de la machine pour déterminer l’épaisseur de la couche, soyez donc attentif à cela.

- Balayage au laser et fusion : La couche de poudre est mise en contact avec un faisceau laser haute puissance. Dans la plupart des cas, le faisceau est composé de fibre ou de carbone. Avec les données alimentées dans le contrôle CAO, le faisceau fond et joint les particules de poudre métallique selon le motif en coupe transversale de la couche actuelle.

- Solidification et liaison : Pendant le processus de balayage, le laser chauffe les particules à une température proche du point de fusion. Avec cette action, les particules de métal fusionnent de manière transparente et se solidifient en une seule couche.

- Construction couche par couche : Suite à l’achèvement de la première couche, la plateforme de construction est abaissée, faisant de la place pour la prochaine couche de poudre métallique. Un rouleau applique une autre couche de poudre métallique sur la première, et le laser scanne la nouvelle. Le processus est répété, créant une autre couche qui est jointe à celle en dessous.

- Refroidissement et solidification : Maintenant que toutes les couches sont jointes, la pièce métallique est laissée à refroidir afin d’éviter toute déformation ou gauchissement. Il est important ici de bien surveiller le taux de refroidissement pour s’assurer que le métal est correctement solidifié.

- Structures de support : Si vous créez une pièce avec une géométrie particulièrement complexe ou un porte-à-faux, alors vous aurez besoin d’ajouter des structures de support temporaires pour éviter l’effondrement de la poudre métallique pendant l’impression.

- Achèvement de l’impression : Continuez avec le processus de balayage au laser et de fusion jusqu’à ce que vous ayez réussi à imprimer l’objet métallique entier.

- Post-traitement : Suite à l’achèvement du processus d’impression, vous pouvez retirer la pièce métallique de la plateforme de construction et récupérer tout excédent de poudre métallique pour réutilisation. Les étapes de post-traitement supplémentaires pourraient inclure un traitement thermique, une finition de surface et tout autre processus de finition supplémentaire aidant à atteindre l’apparence et les propriétés appropriées de la pièce.

Les matériaux les plus populaires utilisés en DMLS

L’une des choses les plus intéressantes concernant le processus DMLS est qu’il fonctionne avec une large gamme de matériaux. Et, comme ces matériaux varient, vous pourrez trouver des imprimantes 3D en frittage laser direct de métal DMLS capables de créer des pièces tout en les modélisant.

Certains des matériaux les plus importants utilisés dans ce processus incluent :

- Acier Inoxydable : Les alliages d’acier inoxydable – allant de l’acier 316L au 17-4 PH – sont très populaires dans les processus DMLS. Avec leur résistance et leur résistance à la corrosion, ils conviennent bien pour différentes applications dans diverses industries.

- Aluminium : Vous pouvez également voir des alliages d’aluminium tels que l’AlSi10Mg, qui apportent leur construction légère et leur impressionnante conductivité thermique au processus DMLS. Dans les applications nécessitant des propriétés mécaniques fortes et un faible poids, ils fonctionnent assez bien.

- Titane : Le titane et ses alliages, comme le Ti6Al4V (également connu sous le nom de titane de grade 5), sont connus pour leur rapport exceptionnel résistance-poids, leur résistance à la corrosion, et plus encore. Avec le frittage laser direct de titane, vous avez un processus de fabrication facile qui offre de multiples avantages.

- Inconel : Beaucoup a été dit sur l’impressionnante résistance à la température et à la corrosion disponibles dans les alliages d’Inconel. Avec le DMLS et l’Inconel, vous pouvez créer des produits qui fonctionnent bien dans des environnements difficiles.

- Cobalt-Chrome (CoCr) : Les alliages de Cobalt et de Chrome offriront également une impressionnante résistance à l’usure et une biocompatibilité. Le frittage laser direct de métal DIY peut être complexe ici, mais c’est possible.

- Acier à Outils : Vous pouvez obtenir des matériaux en acier à outils comme le D2 et H13 dans le processus DMLS. Leur dureté et résistance à l’usure les rendent particulièrement idéaux pour des fonctionnalités d’outillage.

- Alliages de Cuivre : dans les applications nécessitant une haute conductivité thermique, les alliages de cuivre et le processus DMLS fonctionnent comme une horloge.

- Alliages à Base de Nickel : Nous avons déjà abordé l’Inconel. Cependant, il est important de se rappeler que ce n’est pas le seul alliage à base de nickel disponible. Le Monel, le Hastelloy, et d’autres dans cette catégorie peuvent également bien s’associer avec le processus DMLS, offrant des avantages similaires à l’Inconel.

- Métaux Précieux : Parallèlement, vous disposez de plusieurs machines DMLS capables de travailler avec des métaux précieux comme le platine et l’or. Dans l’espace de la bijouterie, cela est particulièrement proéminent.

En somme, gardez à l’esprit que la disponibilité des matériaux dépendra très probablement de vos capacités et de la machine de frittage laser direct de métal spécifique avec laquelle vous travaillez. Heureusement, chez KDM Fabrication, nous avons l’ensemble d’outils parfait pour vous.

Si vous avez besoin d’outils ou d’informations pour aider votre technologie de frittage laser direct de métal DMLS, contactez-nous dès aujourd’hui.

Considérations possibles pour la sélection des matériaux

Comme vous pouvez l’imaginer, une sélection appropriée des matériaux joue un rôle crucial pour tirer le meilleur parti de votre processus DMLS dans son ensemble. Dans cette optique, voici quelques considérations critiques que vous pourriez vouloir garder à l’esprit à l’avenir lors du choix d’un matériel :

- Propriétés Mécaniques : Premièrement, prenez en considération les propriétés mécaniques requises pour l’application spécifique. Cela signifie examiner des facteurs tels que la résistance à la traction, la résistance à la déformation, la dureté, et plus encore. Tout matériel qui répond ou dépasse vos exigences devrait être choisi.

- Compatibilité Chimique :Dans les situations où la pièce devra être exposée à des environnements difficiles, il va sans dire que vous avez besoin d’un matériel avec une résistance chimique et une compatibilité optimales.

- Propriétés Thermiques :Ensuite, vous voulez surveiller l’expansion thermique des matériaux et leur conductivité. Vous pourriez remarquer que certaines applications nécessitent des matériaux avec une conductivité thermique élevée ou faible, surtout lorsque le besoin se présente de gérer efficacement le transfert de chaleur.

- Biocompatibilité :Ce n’est pas pour toutes les fonctionnalités. Cependant, dans le domaine médical, nous recommandons de rechercher des matériaux biocompatibles pouvant interagir de manière optimale avec le corps humain.

- Poids : Selon l’application, le poids peut être un facteur crucial. Choisissez des matériaux qui offrent la résistance et les propriétés requises tout en maintenant le poids de la pièce aussi bas que possible.

- Coût : Bien sûr, tout le monde veut économiser de l’argent dans ses processus. Ainsi, travaillez avec votre budget et choisissez un matériel qui s’y intègre parfaitement. Découvrez le coût de la machine de frittage laser direct, ainsi que d’autres prix associés au processus, et travaillez sur la façon de rendre le processus économique dans son ensemble.

- Imprimabilité et Traitabilité : Quelle que soit la machine que vous choisissez, elle devra également fonctionner bien en tandem avec la machine DMLS spécifique que vous avez. Chaque machine ne peut pas traiter chaque matériau, alors assurez-vous que la vôtre est suffisamment efficace à tous égards.

- Disponibilité et Taille des Particules de Poudre :Avant de commencer, vous voulez vous renseigner sur le matériau et s’il est disponible sous forme de poudre. De même, assurez-vous que vous avez une distribution de taille de particules adaptée.

- Précision Dimensionnelle et Retrait : Les variations de matériel affectent également leurs niveaux de retrait pendant le processus d’impression et de refroidissement. Ainsi, lors du choix, tenez compte des exigences de précision dimensionnelle de la pièce et des effets possibles du retrait du matériau sur les dimensions finales.

- Finition de Surface et Post-traitement : Vous constaterez que certains matériaux nécessiteront un traitement plus étendu après le traitement. Considérez la possibilité de cela, ainsi que tous les coûts possibles qui pourraient y être associés.

- Complexité de Conception : Certains matériaux tendent à mieux fonctionner avec des géométries complexes et intricées – tandis que d’autres sont limités à des développements de structure simples. Gardez cela à l’esprit pendant que vous travaillez.

Avantages et limites du frittage direct de métal par laser

Comme pour tout autre processus de fabrication, le DMLS présente des aspects positifs et négatifs. Comprendre comment chacun peut vous affecter sera important à long terme. Voici une décomposition des avantages du frittage direct de métal par laser et des limites de cette matériel :

DMLS : Les avantages

- Géométries complexes : Avec le DMLS, vous pouvez fabriquer correctement des géométries complexes et détaillées que les méthodes de fabrication traditionnelles pourraient ne pas nécessairement gérer.

- Prototypage rapide : Le DMLS permet également une itération rapide et un prototypage rapide, réduisant le temps et le coût nécessaires pour développer et tester de nouveaux designs.

- Pas d’outillage nécessaire : Contrairement aux processus de fabrication traditionnels, il n’est pas nécessaire de disposer d’un outillage spécialisé lorsque vous travaillez avec le DMLS. Cela signifie que les coûts initiaux ont tendance à être généralement plus bas.

- Diversité des matériaux : Vous bénéficiez d’une large gamme de compatibilité des matériaux en ce qui concerne le DMLS. Cela permet des applications plus polyvalentes dans de multiples industries.

- Réduction des déchets : De par sa nature additive, le processus ne laisse pas beaucoup de place aux déchets. Vous constaterez que seule la quantité nécessaire de poudre de matériau est utilisée pour chaque pièce.

- Personnalisation : Avec le DMLS, vous bénéficiez d’une personnalisation facile, ce qui signifie que vous pouvez produire des composants sur mesure qui répondent à vos besoins spécifiques.

- Liberté de conception : En tant que concepteur, vous avez la liberté créative d’innover et de construire différentes pièces en utilisant le DMLS. Pensez-le, et vous pouvez le construire.

DMLS : Limitations possibles

- Coûts : Malgré tous ses avantages, le DMLS peut être relativement coûteux – surtout en comparaison aux méthodes de fabrication traditionnelles. Et, à mesure que vous créez des pièces beaucoup plus grandes, vous constaterez que vos coûts ont tendance à continuer à augmenter.

- Exigences de post-traitement : Après le processus DMLS lui-même, vous aurez encore besoin d’étapes de post-traitement supplémentaires pour préparer vos pièces.

- Limitations de taille : Le volume de construction des machines DMLS peut limiter la taille des pièces qui peuvent être produites, le rendant moins adapté à la fabrication à grande échelle.

En somme, les avantages et inconvénients du frittage direct de métal par laser montrent que ce processus présente plus d’avantages.

Coût du DMLS : Combien devriez-vous payer pour cette méthode de fabrication ?

Pour des processus de fabrication comme le DMLS, beaucoup de facteurs entrent en jeu pour comprendre les considérations de coût. Certaines sources estiment le coût d’une pièce DMLS à entre $100 et $2,000. Cependant, en tant que fabricant, vous devriez vous rappeler que votre coût global peut être décomposé comme suit :

Coûts de l’équipement et de l’installation : Tout d’abord, vous devez considérer l’investissement initial dans une installation DMLS. Le prix de la machine de frittage direct de métal par laser, le coût d’aménagement de votre espace de travail, et plus encore devront être pris en considération, et vous devez encore payer pour la calibration de votre machine pour des matériaux spécifiques et des conceptions de pièces.

Coûts des matériaux : Après avoir acquis une machine de frittage direct de métal par laser à vendre, vous devez également prendre en compte le coût des poudres métalliques. Cela variera bien sûr en fonction du matériau que vous sélectionnez.

Facteurs influençant le coût global

Pour le coût général du frittage direct de métal par laser, vous devriez prendre en considération quelques facteurs importants.

Taille et complexité des pièces : Dans la plupart des cas, imprimer des pièces plus grandes et plus complexes revient plus cher. Ainsi, la taille des pièces jouera un rôle.

Volume de production : Comme expliqué précédemment, le DMLS est assez rentable pour des productions de faible et moyenne quantité. Cependant, une augmentation du volume de production peut également entraîner une augmentation du coût par pièce.

Post-traitement : Selon le résultat de finition désiré, il vous faudra très probablement procéder à un post-traitement pour vos pièces DMLS. L’étendue et la complexité de ce post-traitement joueront un rôle dans la détermination de votre profil de coût global.

Itérations de conception : Si vous devez réaliser différentes itérations de conception, vous devrez également ajuster votre profil de coût. C’est pourquoi nous recommandons le prototypage rapide pour aider à réduire les coûts.

Industries où le Frittage Laser Direct de Métal est utile

Le frittage laser direct de métal est devenu particulièrement populaire pour son efficacité dans de multiples industries. Aujourd’hui, ce procédé est utilisé pour fournir des pièces utilisées dans certains de ces domaines :

- Aérospatial : Avec le DMLS, les acteurs de l’industrie aérospatiale peuvent fabriquer des composants complexes et légers comme des aubes aériennes et autres composants structuraux. Avec sa compatibilité avec les processus de fabrication complexes et sa capacité à réduire le poids, le procédé est très vital.

- Automobile : Les fabricants de véhicules peuvent également utiliser ce procédé pour assurer un prototypage rapide et produire des pièces légères et performantes.

- Médical et Dentaire : Dans l’espace de la santé, le DMLS peut aider à produire une large gamme d’articles – allant des implants orthopédiques aux outils chirurgicaux et plus encore. Cependant, il est important de noter que cela doit être fait en utilisant des matériaux biocompatibles.

- Défense et Militaire : Que ce soit pour la conception d’avions ou d’équipements navals, l’industrie de la défense est devenue l’un des plus grands applicateurs de ce processus de fabrication.

- Énergie et Production d’énergie : Dans le domaine de l’énergie, où les composants doivent fonctionner dans des environnements difficiles, le DMLS fonctionne comme une horloge.

- Biens de consommation :Dans l’industrie des biens de consommation, nous voyons ce procédé être utilisé pour fabriquer des produits haut de gamme personnalisés comme des bijoux et même des outils sportifs.

- Outils et Fabrication : Le DMLS est pratique lors du développement de fixations personnalisées pouvant être utilisées dans différents processus de fabrication – du moulage à la coulée et plus encore.

- Recherche et Développement : Les développeurs de produits comptent beaucoup sur ce procédé pour le développement de prototypes et de pièces d’essai pour des outils pouvant être utilisés dans différentes industries.

- Agriculture et Machinerie Lourde : Pour le développement d’équipement de construction et de machines de récolte, le DMLS joue un rôle clé.

- Aviation et Exploration Spatiale : Le DMLS est utilisé dans les industries de l’aviation et de l’exploration spatiale pour créer des composants légers et durables pour les engins spatiaux, les satellites et les véhicules spatiaux.

À mesure que de nouveaux matériaux deviennent plus disponibles, nous nous attendons à voir une expansion des applications globales de ce procédé. Et, chez KDM Fabrication, nous continuons à mener la ligne dans l’innovation DMLS.

Frittage Laser Direct de Métal vs. Fusion sélective par laser

En termes de relation, il n’y en a probablement aucune qui se rapproche autant du frittage laser direct sélectif des métaux que la fusion sélective par laser. Néanmoins, plusieurs différences doivent être notées ici.

La différence la plus notable entre le DMLS et le SLM réside dans le processus. Pour le DMLS, le laser chauffe la poudre métallique juste en dessous de leur point de fusion, leur permettant de se joindre de manière homogène. Cependant, dans le SLM, le laser fait fondre entièrement les poudres métalliques, laissant une pièce avec une structure entièrement dense et homogène.

Vous avez également des différences dans des domaines comme la densité et la porosité, où les pièces DMLS présentent généralement des porosités plus élevées en raison de la chute de température à travers le processus. À l’inverse, les pièces SLM sont très denses, offrant une résistance mécanique supérieure et une structure globalement plus uniforme.

Les deux processus travaillent avec différents matériaux, et leurs applications sont similaires également. Cependant, lors du choix, la structure matérielle souhaitée, ainsi que l’application, devraient aider à guider votre choix.

Le DMLS dans le contexte des méthodes de fabrication traditionnelles

Beaucoup de choses ont été dites sur les avantages du DMLS. Mais, comment se compare-t-il réellement aux autres techniques de fabrication disponibles pour les développeurs de produits ?

Comparaison avec les techniques de fabrication soustractive

Lorsque vous comparez le DMLS aux méthodes de fabrication soustractive, vous prenez essentiellement deux stratégies avec des approches fondamentalement différentes de la fabrication de composants et de produits.

Processus

Comme expliqué précédemment, le DMLS est additif. Cela signifie que le processus implique de construire des couches les unes sur les autres à l’aide d’un laser. D’autre part, la fabrication soustractive implique de commencer avec un bloc de matériau solide et d’enlever ce matériau par des procédés tels que le perçage ou le fraisage jusqu’à obtenir la forme souhaitée.

Efficacité matérielle

Généralement, le DMLS est plus efficace en termes de matériau que la fabrication soustractive. Puisqu’il utilise seulement les matériaux nécessaires pour la pièce, vous pouvez réduire les déchets.

Complexité

En soulignant la différence entre DMLS et SLM, nous avons expliqué que le premier est particulièrement adapté aux produits complexes avec des géométries intriquées. La fabrication soustractive, d’autre part, est un peu plus limitée à cet égard.

Liberté de conception

Grâce à sa nature additive, le DMLS offre plus de liberté créative aux fabricants de produits. Cependant, la fabrication soustractive implique un accès limité à la pièce, ainsi qu’une nécessité de découper les matériaux par bloc.

Post-traitement

Bien qu’ils nécessitent un post-traitement, les pièces produites par DMLS tendent à nécessiter moins de finition. La fabrication soustractive produira des pièces presque finies, mais celles-ci nécessiteront plus d’étapes de post-traitement.

DMLS vs Moulage par Injection et Coulée

Ici, nous avons trois différents procédés de fabrication, chacun avec ses caractéristiques spécifiques et avantages.

Procédé

Le DMLS est un processus additif où les pièces sont créées couche par couche. Dans le moulage par injection, vous avez une méthode soustractive où le matériau fondu est injecté dans une cavité de moule et refroidi pour former la bonne forme.

Ensuite, il y a la coulée – également un processus soustractif, où le matériel fondu est versé dans une cavité et laissé à solidifier avant que le moule soit retiré.

Complexité

Alors que le DMLS se débrouille bien avec des pièces complexes, la coulée et le moulage par injection font mieux pour fabriquer des pièces simples et relativement plus cohérentes.

Liberté de Conception

La liberté créative est un domaine où le DMLS excelle. À l’inverse, vous pourriez avoir besoin de faire quelques modifications de conception pour la coulée et le moulage par injection pour accommoder les limitations des motifs et des moules.

Sélection des Matériaux

Avec le DMLS, vous travaillez principalement avec des poudres métalliques. Cependant, pour le moulage par injection et la coulée, vous travaillez davantage avec des plastiques thermodurcissables. Il convient de noter que la coulée est un peu plus flexible quant à l’utilisation des matériaux, car elle peut également être compatible avec les céramiques et les métaux.

Outils et Configuration

En général, le DMLS ne nécessite pas beaucoup en termes d’outillage étendu – surtout en ce qui concerne la production à faible volume. D’autre part, la coulée et le moulage par injection nécessiteront de créer des motifs et des moules spécifiques, ce qui peut augmenter les coûts.

Finition de Surface

Vous constaterez qu’une pièce DMLS a généralement une surface plus rugueuse par rapport à celles fabriquées par coulée et moulage par injection. En conséquence, vous pourriez avoir besoin de post-traitement pour obtenir la qualité de surface désirée.

Contrôle de Qualité et Défis dans le DMLS

Avec le contrôle de qualité, vous assurez que les pièces créées via votre processus DMLS peuvent répondre aux bonnes spécifications et maintenir une qualité optimale. À cette fin, voici quelques étapes critiques à mettre en œuvre dans le cadre de votre stratégie DMLS globale :

- Calibration de la machine : Il est important de calibrer régulièrement votre machine pour s’assurer qu’elle reste répétable et précise. Ajustez tous les paramètres nécessaires et effectuez des tests pour garantir l’efficacité.

- Inspection des Matériaux : Vous devez également inspecter la poudre métallique utilisée dans le processus pour en garantir la qualité et l’adéquation.

- Vérification des Paramètres de Construction : Vérifiez tous les paramètres de construction pour chaque pièce afin de s’assurer qu’ils sont conformes à vos exigences de conception. De la vitesse de balayage à l’épaisseur des couches, vérifiez-les tous.

- Surveillance en Cours de Processus : Pendant que le processus d’impression se déroule, vous voulez également surveiller tous les composants pour réduire la présence de défauts ou d’irrégularités.

- Tests Non Destructifs (NDT) : La tomodensitométrie, les observations par rayons X et plus encore assurent que les structures internes sont précises et sans défauts.

- Analyse Microstructurale : Les techniques de microscopie peuvent être utilisées pour vérifier la microstructure des pièces et garantir une structure granulaire optimale.

- Traçabilité et Documentation : Pour référence future, conservez un dossier de votre construction DMLS et de toutes les procédures de post-traitement effectuées.

- Formation et Certifications Qualité : Enfin, assurez-vous que tous les intervenants dans le processus sont correctement formés aux normes et procédures de contrôle de qualité.

Conclusion

La fabrication de pièces mécaniques a considérablement progressé ces dernières années, et les innovations dans cet espace ont conduit à des procédés révolutionnaires comme le frittage laser direct de métal.

Chez KDM Fabrications, nous sommes experts dans ce processus et pouvons l’utiliser pour fabriquer presque toutes les pièces dont vous avez besoin. Contactez-nous aujourd’hui, et laissons-nous vous aider à réaliser la fabrication que vous désirez !