À mesure que le temps passe, l’importance des produits durables pour réduire la consommation globale et diminuer les déchets devient de plus en plus évidente. Cependant, tous les matériaux ne sont pas intrinsèquement robustes, tolérants à la chaleur ou résistants à la corrosion. Dans cet article, nous discuterons d’un processus qui améliore les propriétés physiques de ces matériaux – le processus de revêtement PVD.

En PVD ou dépôt physique en phase vapeur, vous déposez des vapeurs d’un matériau sur un autre et attendez qu’elles se solidifient. Ce processus conduit à la formation d’un film mince qui améliore les propriétés du substrat.

Vous trouverez souvent du PVD sur du nylon, des plastiques, des métaux, du verre et des céramiques, car il garantit que ces matériaux ne se corrodent pas, ne réagissent pas avec des produits chimiques ou ne s’usent pas. Il peut introduire des propriétés optiques, améliorer la conduction, augmenter la résistance, réduire le frottement ou améliorer l’esthétique.

Méthodes de revêtement PVD utilisées dans les applications industrielles

Vous pouvez utiliser les techniques suivantes pour le processus de dépôt physique en phase vapeur :

1. Évaporation thermique

La microfabrication dans l’industrie informatique implique souvent un revêtement PVD par évaporation thermique. Vous trouverez deux techniques couramment utilisées : le faisceau d’électrons et le dépôt par laser pulsé.

Les deux techniques utilisent de l’énergie pour évaporer un métal et faire voyager les vapeurs à travers le vide jusqu’à une surface froide, où elles se solidifient en une couche mince. Cependant, le dépôt par faisceau d’électrons implique d’accélérer les électrons pour transférer de l’énergie au matériau cible. Et pour le dépôt par laser pulsé, vous utilisez une basse tension mais un fort courant pour générer de l’énergie.

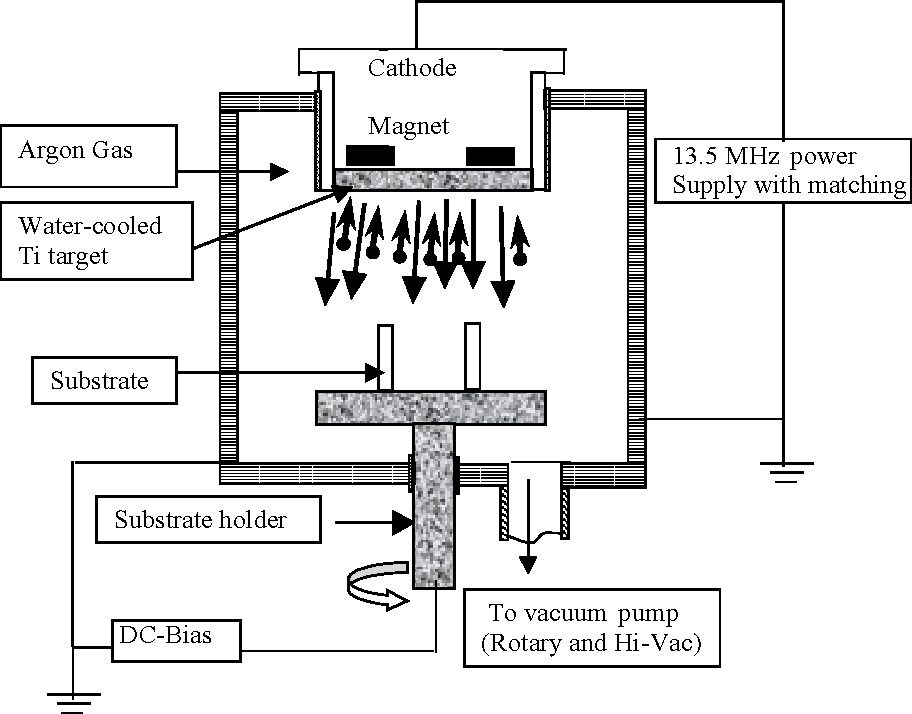

2. Dépôt par pulvérisation cathodique

Vous trouverez deux types courants de cette technique : la pulvérisation par faisceau d’ions et la pulvérisation par magnétron.

Dans la technique de pulvérisation par faisceau d’ions, le matériau cible est ionisé à travers un champ électrique. Cela le fait ioniser et frapper la surface qu’il doit recouvrir.

Dans la pulvérisation par magnétron, le champ électrique pousse des ions chargés positivement sur la surface cible.

Les fournitures médicales et les produits de laboratoire sont souvent revêtus par la technique de pulvérisation.

3. Dépôt par vaporisation d’arc

Dans cette technique, vous utilisez une basse tension pour vaporiser le matériau cible et le faire réagir avec d’autres gaz dans la chambre pour produire le revêtement désiré.

Le dépôt par vaporisation d’arc est la technique de revêtement PVD la plus respectueuse de l’environnement car elle utilise un minimum de produits chimiques. Elle donne également un revêtement mince dans plusieurs couleurs, telles que le noir, le bleu, le violet, l’or, le bronze, le graphite et des combinaisons de couleurs multiples.

Guide étape par étape du revêtement PVD

Voici un guide étape par étape pour vous aider à comprendre les subtilités du processus de revêtement PVD.

Étape 1 : Nettoyage du substrat

Vous devez vous assurer que vos substrats sont exempts d’impuretés de surface pour que le revêtement PVD adhère bien à eux. Vous pouvez le faire grâce à un nettoyage mécanique avec de l’air sous pression ou à un nettoyage chimique pour désinfecter ledit substrat.

Étape 2 : Traitement du substrat

Vous pouvez traiter le substrat de différentes manières pour améliorer l’adhérence du revêtement. Par exemple, vous pouvez rendre la surface du substrat plus rugueuse par anodisation ou gravure au plasma. Cela augmente sa surface et permet un meilleur dépôt du revêtement métallique dessus.

Étape 3 : Chargement du substrat dans une chambre sous vide

Après avoir préparé le substrat, vous le chargez dans la chambre de PVD – généralement, une enceinte hermétique conçue pour maintenir un environnement à basse pression. La chambre est évacuée grâce à une pompe à vide pour garantir qu’aucune particule supplémentaire ne puisse interférer avec le processus de revêtement.

Étape 4 : Vaporisation et transport du métal cible

Une fois le substrat prêt, le matériau cible est vaporisé à travers l’une des méthodes discutées ci-dessus. La vapeur résultante est autorisée à se déplacer vers le substrat, où elle est déposée de manière contrôlée.

Étape 5 : Réaction avec des gaz

Le substrat peut réagir avec certains gaz pour garantir que le revêtement adhère bien à celui-ci. Les gaz réactifs peuvent également vous permettre de modifier les propriétés du revêtement résultant, comme sa résistance, sa finesse, etc.

Étape 6 : Revêtement

Le métal cible est ensuite déposé sur le substrat à un niveau atomique ou moléculaire. Le processus se déroule sous pression et température contrôlées, car ces paramètres peuvent modifier les propriétés du revêtement.

Étape 7 : Traitements post-revêtement

La substance revêtue est testée pour des qualités telles que l’uniformité, la rugosité, l’épaisseur, etc., pour garantir que le produit correspond aux spécifications souhaitées. Ensuite, des traitements post-revêtement sont employés.

Les traitements post-revêtement améliorent davantage la force des liaisons entre le substrat et le revêtement. Certains courants incluent

- Recuit : ici, vous chauffez le substrat revêtu dans un environnement contrôlé pour améliorer l’adhérence du revêtement au substrat et réduire les contraintes résiduelles dans le revêtement.

- Polissage de surface : cela implique un polissage mécanique ou chimique pour éliminer les irrégularités et la rugosité de surface.

- Finition de surface : cela implique l’utilisation de méthodes telles que le texturage au laser et l’électropolissage pour modifier les propriétés de surface du revêtement.

Matériaux utilisés dans le revêtement PVD

Le revêtement PVD implique des substrats, des matériaux cibles et des gaz pour aider au revêtement.

1. Substrats

Les substrats sont des matériaux qui subissent un revêtement. Divers substrats, y compris les métaux, les céramiques, le verre, peuvent être utilisés pour le processus, certains permettant une meilleure adhérence et compatibilité avec le processus que d’autres.

Les plastiques doivent être revêtus à des températures plus basses, et des matériaux tels que le cuivre, l’acier, et le laiton subissent souvent un placage avant la vaporisation pour une meilleure résistance à la corrosion. Les matériaux plaqués chrome et les aciers inoxydables soutiennent bien les revêtements PVD. Le choix des substrats varie selon l’application.

2. Matériaux cibles

Le matériau utilisé pour le revêtement – le matériau cible – dépend des propriétés que vous souhaitez que votre substrat ait.

Par exemple, un revêtement TiCN augmente la dureté d’un objet et est couramment utilisé sur les outils de coupe, tandis que certains revêtements céramiques sont utilisés sur les optiques pour induire des propriétés antireflet. Ces matériaux sont nombreux et ne se limitent pas aux métaux. Certains de ces matériaux cibles comprennent :

- Nitrure de titane pour améliorer la dureté

- Graphite-iC et MoST pour un faible frottement

- Nitrure de zirconium pour l’anti-corrosion

- Carbone de type diamant (DLC) pour une super résistance

3. Gasses

Le processus de dépôt physique en phase vapeur implique généralement les gasses suivants :

- L’oxygène modifie la couleur du film s’il y a une ionisation lors du dépôt.

- L’argon peut être utilisé pour augmenter la pression.

- L’azote modifie la couleur s’il y a une ionisation lors du dépôt et est utilisé pour augmenter la pression de l’air.

Applications du revêtement PVD

Des articles de tous les jours aux machines de la NASA, le revêtement PVD a trouvé une variété d’applications dans de nombreux domaines. Nous couvrirons trois industries qui bénéficient grandement de cette technologie :

1. Industrie automobile

Les pièces en mouvement des véhicules doivent être résistantes à la déchirure, présenter une faible friction pour minimiser la perte d’énergie et l’usure, et être légères pour garantir une consommation de carburant durable. Les revêtements PVD peuvent introduire toutes ces propriétés aux substrats souhaités.

Par exemple, le système de distribution des gaz et les paliers du moteur à l’intérieur d’un moteur de voiture entraînent une perte de puissance due à la friction. Comme plusieurs surfaces se déplacent les unes contre les autres, le risque de détérioration des composants est également élevé.

De nombreux revêtements PVD, tels que le DLC, le MoS2 et l’Onyx, peuvent renforcer la résistance et la résistance thermique de ces composants tout en réduisant la friction entre eux sans ajout considérable de poids ou nécessité d’utiliser des matériaux lourds.

Des matériaux plus légers, comme l’aluminium ou certains alliages, peuvent également être protégés contre la déformation structurelle en utilisant des revêtements PVD, réduisant ainsi efficacement le poids du véhicule. Cela augmente la longévité des véhicules et améliore leur efficacité énergétique.

Vous pouvez également utiliser des revêtements PVD pour améliorer l’attrait esthétique des véhicules et personnaliser l’apparence de la finition en introduisant plusieurs couleurs, des propriétés de réflexion et des textures.

2. Industrie des armes à feu

Le revêtement PVD gagne rapidement en popularité dans l’industrie des armes à feu car il améliore efficacement la fonctionnalité d’une arme à feu tout en offrant de meilleures options de personnalisation.

Tout comme pour les automobiles, la dureté, la résistance à l’abrasion et la faible friction sont essentielles pour la longévité des armes à feu. Les revêtements PVD peuvent fournir de telles propriétés. Et comme ces revêtements sont extrêmement minces, ils n’altèrent pas de manière perceptible les dimensions des composants des armes à feu, de sorte que les utilisateurs peuvent faire revêtir leurs armes après les avoir achetées.

Les passionnés d’armes à feu peuvent maintenant également obtenir leurs armes dans plusieurs couleurs permanentes et finitions grâce au revêtement PVD de nitrures, tels que le CrN, le TiCN, etc.

3. Industrie médicale

Les instruments médicaux de précision sont souvent minces et tranchants, ils peuvent donc être facilement déformés si les bons matériaux ne sont pas utilisés. De plus, de nombreux outils doivent être coupés ou percés à travers les os, augmentant leurs chances de s’usure. Il n’est donc pas surprenant que les revêtements PVD se soient depuis longtemps établis fermement dans l’industrie médicale.

Des revêtements de haute résistance comme le TiN, le DLC et l’AlTiN ont été largement acceptés en raison de leur rôle dans l’augmentation de la longévité de l’équipement de manière biocompatible. Ils aident également les instruments à conserver leurs arêtes vives, de sorte que les incisions soient précises et cicatrisent rapidement. Certains revêtements ont également des effets antimicrobiens et peuvent résister à de multiples cycles d’autoclave, aidant le domaine de la médecine en rendant l’équipement plus sûr, économique et durable.

Avantages du revêtement PVD

Juste en appliquant une mince couche d’un matériau cible approprié via le revêtement PVD, vous pouvez ouvrir une pléthore d’applications en modifiant les propriétés de surface des matériaux. Les avantages comprennent les éléments suivants :

- Contrairement au placage électrolytique, les revêtements PVD ont une adhérence élevée et sont non corrosifs, résistants aux rayures et peuvent durer toute une vie. Les produits durables réduisent finalement la consommation et sont considérés comme durables.

- Il existe des combinaisons illimitées cible-substrat à exploiter, car la technique n’est pas limitée à une certaine classe de substances. Cela peut être utilisé pour obtenir diverses propriétés telles que la faible friction, une résistance accrue, une résistance chimique et thermique élevée, des qualités optiques modifiées, etc.

- Les techniques PVD vous permettent de varier l’épaisseur du film et la composition selon vos besoins, permettant une modification supérieure.

- Aucun produit toxique n’est produit dans le processus PVD. Cela le rend beaucoup plus respectueux de l’environnement que d’autres méthodes de revêtement métallique qui nécessitent souvent des réactions chimiques.

- Les travailleurs manipulant les processus PVD n’ont pas à travailler dans des conditions dangereuses, car le processus est sûr.

- Vous pouvez utiliser plusieurs techniques de dépôt en phase vapeur, de sorte que chaque fabricant peut choisir la technique qui lui convient le mieux sur le plan économique et qui fonctionne avec son substrat.

- Changer les propriétés de surface des matériaux par le revêtement PVD est beaucoup moins coûteux que d’investir dans des matériaux purs dotés des propriétés souhaitées. Par exemple, obtenir un foret revêtu de DLC est considérablement plus économique que d’investir dans des outils de coupe en diamant.

Inconvénients du revêtement PVD

- Le coût de l’équipement PVD est élevé.

- Le dépôt physico-chimique prend plus de temps que de nombreuses autres techniques de revêtement.

- Le processus nécessite un personnel qualifié pour le faire fonctionner, les coûts de main-d’œuvre sont donc élevés.

- Le revêtement PVD nécessite des systèmes de refroidissement pour gérer la forte génération de chaleur.

Entretien du revêtement PVD

Les revêtements PVD sont simples à entretenir car ils sont principalement conçus pour être lisses et résistants à la corrosion. Vous pouvez utiliser un chiffon sec ou légèrement humide dans une solution d’eau savonneuse douce pour éliminer la poussière et les débris si nécessaire.

Évitez d’utiliser des produits chimiques agressifs, des nettoyants ou des polis abrasifs, des acides et des agents caustiques, car vous ne connaissez peut-être pas le degré de résistance chimique de votre revêtement PVD. Évitez les tampons de nettoyage rugueux, comme les éponges métalliques à récurer, et autres tampons à récurer, comme ceux utilisés pour la vaisselle.

Pour les armes à feu, les pièces revêtues de PVD doivent être maintenues huilées pour garantir que le revêtement résiste à la corrosion sur le long terme.

Revêtement PVD vs autres technologies de revêtement

Voici quelques méthodes de revêtement alternatives en comparaison avec le dépôt physique en phase vapeur :

1. Revêtement CVD

Dans le revêtement par dépôt chimique en phase vapeur, vous devez utiliser de multiples produits chimiques réactifs pour revêtir votre substrat. Le film requis est produit par le biais de réactions multiples qui le déposent sur le substrat. Il en résulte des couches minces résistantes à l’abrasion et qui peuvent être facilement utilisées pour revêtir des matériaux irréguliers. Les fabricants peuvent contrôler avec expertise la pureté et l’épaisseur des couches.

Le matériau déposé dans le processus CVD adhère au substrat par des liaisons métallurgiques et de type diffusion, contrairement aux liaisons physiques du PVD, il adhère donc mieux. Cependant, les composants revêtus par CVD sont plus fragiles que ceux revêtus par PVD.

Que vous ayez besoin de CVD ou de revêtement PVD dépend entièrement de l’application prévue du produit.

Il est essentiel de noter que le revêtement CVD implique des produits chimiques précurseurs volatils et produit de nombreux sous-produits, y compris toxiques. Toute fuite peut être désastreuse, et les laboratoires doivent être bien entretenus selon des protocoles stricts. Il nécessite également des températures beaucoup plus élevées que les processus PVD.

2. Revêtement ALD

Vous pouvez réaliser le dépôt par couche atomique (ALD) à l’échelle nanométrique, en construisant la couche par couche avec une précision contrôlée à l’échelle atomique. Contrairement au PVD et au CVD, qui revêtent des objets assemblés, l’ALD revêt des nano-structures simples qui sont ensuite assemblées en objets plus grands. Le processus produit des couches extrêmement précises, uniformes et exemptes de déformations.

L’ALD est un processus très lent, et les matériaux et processus impliqués sont limités. Bien qu’inestimable, ses applications sont très spécifiques, comme la fabrication de semi-conducteurs en électronique, de revêtements antireflets en optique, et la fabrication de barrières chimiques ou d’humidité pour des dispositifs sensibles. Et contrairement au PVD, vous ne pouvez pas utiliser la technique sur des objets préfabriqués.

Note finale

Le revêtement par dépôt physique en phase vapeur se révèle être une technique de revêtement extrêmement précieuse capable d’améliorer les propriétés des matériaux. Il dépose des couches minces résistantes à la corrosion, durables et stables qui peuvent améliorer des qualités comme la résistance, la résistance et les propriétés optiques, magnétiques et conductrices de l’objet revêtu.

Le processus de revêtement PVD peut être réalisé à travers de multiples techniques et est compatible avec de nombreux matériaux. Il est respectueux de l’environnement, nécessite moins d’énergie que ses concurrents, ne produit aucun sous-produit toxique et assure un espace de travail sûr pour les travailleurs.

Si vous souhaitez sécuriser des spécialistes du revêtement PVD pour votre entreprise, vous pouvez nous contacter et bénéficier de toutes les propriétés que le PVD débloque dans les matériaux.

Plus de ressources:

Revêtement en poudre d’aluminium – Source: KDM