Différents types de technologies d’impression 3D continuent de stimuler l’innovation dans les secteurs de la conception, de la fabrication et de la distribution. Si vous êtes un acteur de l’industrie, votre compréhension du fonctionnement de ces technologies et de leurs différences est cruciale. Dans cet article, nous comparons la Sinterisation Laser Sélective (SLS) avec la Sinterisation Laser Métal Direct (DMLS), ou simplement SLS vs DMLS.

Dans l’article, nous comparons leurs avantages et inconvénients. Nous exposons également leurs différentes applications industrielles.

Enfin, pour vous guider dans votre processus de prise de décision, nous vous fournissons un tableau récapitulatif comparant les similarités et les différences entre ces deux processus d’impression 3D.

1. SLS vs. DMLS – Aperçu Général

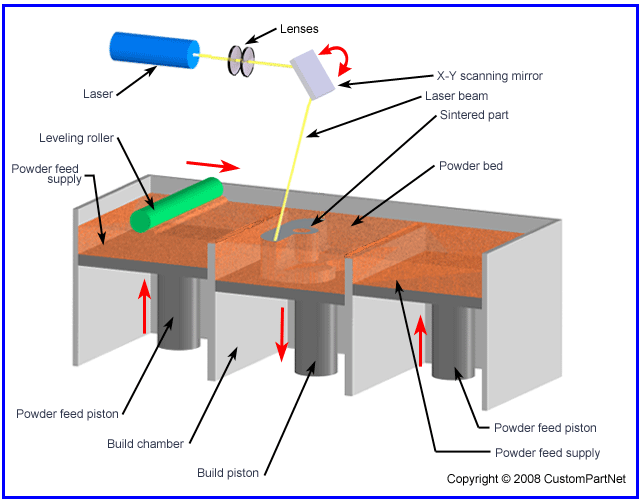

La SLS et la DMLS sont des procédés de fabrication additive et sont des types courants de la Technologie de Fusion sur Lit de Poudre au Laser. Comment fonctionnent-ils et en quoi diffèrent-ils ou se ressemblent-ils ? Découvrons-le!

1.1 Processus d’impression 3D SLS

La SLS est l’un des procédés de fabrication additive les plus largement utilisés dans lequel votre matériau de poudre plastique sélectionné est chauffé, et avec l’aide d’un faisceau laser focalisé, les particules sont liées atomiquement couche par couche pour former un composant solide.

En termes simples, le processus de frittage n’implique pas la fusion des matériaux en poudre. Au lieu de cela, il utilise la chaleur et la pression pour combiner les particules afin de former un produit solide.

L’impression 3D SLS est généralement associée à des imprimantes qui travaillent spécifiquement sur des matériaux de poudre plastique.

Intéressant, vous pouvez encore utiliser le processus 3D SLS pour imprimer certaines pièces en combinant de la poudre plastique avec certaines poudres métalliques.

Par exemple, l’Alumide qui est une combinaison de Polyamide (nylon) et de particules d’aluminium peut être utilisé pour produire des pièces de prototype solides, des modèles illustratifs ou des composants fonctionnels.

1.2 Impression 3D DMLS

En termes de processus, le DMLS, également appelé Direct Laser Metal Forming (DLMF) ou Laser Metal Fusion (LMF), fonctionne sur la même technologie que la SLS, mais utilise de la poudre métallique sélectionnée qui doit être fondue par un laser haute puissance puis fusionnée pour former des pièces solides.

Ainsi, pour l’impression DMLS, vous aurez besoin d’une imprimante 3D spéciale capable d’imprimer vos matériaux en poudre métallique souhaités.

1.3 SLS vs. DMLS – Matériaux en Poudre Courants

1.3.1 Matériaux Courants pour l’Impression SLS

Les matériaux les plus populaires à considérer pour vos processus d’impression 3D SLS incluent :

- Nylon ou Polyamide 11

- Nylon/Polyamide 12 -CF/GF

- Cétonecétoneéthercétone (PKK)

- Polypropène/Polypropylène (PP)

- Polyparticules d’aluminium d’aluminé – Alumide

- TPU (Polyuréthane Thermoplastique)

1.3.2 Caractéristiques des Matériaux SLS

Les matériaux couramment utilisés en SLS sont connus pour leur durabilité, leurs propriétés mécaniques et thermiques souhaitables. Ils sont également résistants à un large éventail de produits chimiques.

1.3.2 Matériaux Courants pour l’Impression DMLS

Certains des matériaux en poudre les plus courants que vous trouverez adaptés à votre projet d’impression 3D DMLS comprennent :

- Acier inoxydable

- Titane

- Aluminium

- Alliage de nickel

- Inconel

1.3.3 Propriétés des Matériaux DMLS

Vous remarquerez que les matériaux métalliques les plus couramment utilisés pour le processus d’impression 3D DMLS ont des propriétés qui conviennent aux applications des pièces imprimées.

Ces propriétés comprennent notamment, sans s’y limiter :

- Résistance à la traction

- Dureté

- Ductilité

- Rigidité

- Température de déformation thermique

1.4 SLS vs. DMLS – Spécifications des Matériaux pour les Imprimantes 3D

Aucune imprimante 3D SLS ou DMLS unique n’est compatible avec tous leurs matériaux en poudre.

Par exemple, certaines imprimantes 3D SLS ne seront adaptées qu’à des types spécifiques de matériaux en poudre plastique.

De même, différentes imprimantes DMLS sont conçues pour des types de matériaux spécifiés.

1.5 Comparaisons Connexes de l’Impression 3D – SLS vs. SLM & DMLS vs. SLM

Certains des processus d’impression 3D connexes à ne pas confondre les uns avec les autres sont SLS vs. SLM et DMLS vs. SLM.

Pour distinguer facilement ces méthodes d’impression, prenez simplement note des éléments suivants :

- Comme déjà décrit, pour la SLS et la DMLS, les matériaux en poudre (poudre plastique et poudre métallique respectivement) sont simplement fusionnés couche par couche atomiquement par de l’énergie laser. Aucune fusion préalable des matériaux n’est requise.

- Dans la Fusion Sélective par Laser (SLM), la poudre métallique est d’abord chauffée à son point de fusion par un laser haute énergie avant d’être fusionnée pour former un produit solide.

2. SLS vs. DMLS – Avantages et Inconvénients

2.1 Avantages de la SLS par rapport à la DMLS

2.1.1 Polyvalence des Produits et des Matériaux

La SLS vous offre une plus grande polyvalence des produits car elle peut produire une large gamme de produits par rapport à la DMLS. Elle permet également la création de composants plus complexes ou de prototypes que la DMLS.

De plus, la SLS vous permet d’utiliser une plus large gamme de matériaux en poudre tels que le plastique, la céramique et le métal.

2.1.2 Production Rentable

Comparée à la DMLS, la SLS est plus rentable en ce qui concerne la production de composants complexes ou de prototypes. En termes d’équipement, les imprimantes 3D SLS sont beaucoup moins chères par rapport aux imprimantes 3D DMLS.

De plus, la SLS utilise des matériaux beaucoup moins chers. Elle ne nécessite pas non plus de frais d’outillage supplémentaires, et ses coûts de post-traitement sont bien inférieurs.

2.1.3 Capacité de Production Rapide

Bien qu’il n’y ait pas de différence remarquable dans la vitesse d’impression de la SLS et de la DMLS, la capacité de production globale de la SLS est plus rapide.

Cela est dû à ses besoins de chauffage inférieurs. Comme elle ne nécessite pas de support d’impression, et que les exigences de post-traitement ne sont pas complexes, votre temps de production sera utilisé de manière plus efficace.

2.1.4 Volume d’impression 3D plus élevé

Avec l’impression 3D SLS, vous obtenez un volume d’impression 3D plus élevé que le DMLS. Cela signifie que vous pouvez produire des produits ou des composants beaucoup plus grands que ce que vous pouvez réaliser avec le DMLS.

2.1.5 Impression en couleur multiple | Facilité de coloration et de teinture

Parce que le SLS implique le chauffage et la liaison des particules ensemble, vous pouvez facilement le configurer pour imprimer différentes couleurs sur différentes parties d’un seul composant en cours de production. Ce n’est pas possible avec le DMLS.

Étant donné que le SLS produit des pièces poreuses, la teinture et la coloration de vos produits imprimés peuvent être effectuées de manière plus efficace.

2.1.6 Aucun support d’impression requis

Lors de l’utilisation du SLS, vous n’avez pas besoin de support d’impression 3D. Cela est dû au fait que la poudre non utilisée à l’intérieur de la chambre d’impression fournit un soutien adéquat aux pièces en cours d’impression. Ainsi, cela vous permet d’économiser des coûts de production.

2.2 Inconvénients du SLS

L’impression SLS présente les limitations suivantes par rapport au DMLS :

2.2.1 Limitation des composants en plastique

Choisir d’adopter le processus SLS vous limite à n’utiliser que des plastiques comme matériau d’impression principal. Par conséquent, en raison de cette limitation, la gamme de produits que vous pouvez produire ou créer est également limitée.

2.2.2 Pièces moins résistantes et à basse résistance à la chaleur

Les composants fabriqués par SLS sont moins résistants par rapport au DMLS. Cela est dû à la nature des matières premières utilisées qui sont principalement en plastique.

Par conséquent, les composants produits ne conviennent pas aux applications qui exigent une haute précision, une grande résistance ou une résistance à haute température.

2.2.3 Résolution d’impression inférieure

L’impression SLS produit des composants avec une résolution inférieure. Par conséquent, vos pièces produites seront moins détaillées par rapport au processus DMLS.

2.2.4 Moins de recyclabilité de la poudre de production

Le taux auquel vous pouvez recycler la poudre non frittée est plus bas que dans le processus d’impression DMLS. Plus de 80 % de la poudre non frittée ne peut pas être recyclée.

Cela signifie que vous aurez besoin de plus de poudre pour vos projets d’impression, ce qui entraîne des dépenses plus élevées en matières premières de production.

2.2.5 Production de plus de poussière de poudre

Le processus d’impression SLS vous expose à plus de poussière par rapport au DMLS. Cela peut avoir des impacts négatifs sur votre santé ou celle de l’opérateur de votre machine d’impression.

2.3 Avantages du DMLS par rapport au SLS

Voici quelques-uns des principaux avantages que vous obtiendrez en choisissant l’impression DMLS par rapport à l’SLS :

2.3.1 Impression de plusieurs matériaux possibles

Contrairement à l’impression SLS où vous serez limité par le choix des matériaux, le DMLS vous offre un large éventail d’options en matière de sélection de matériaux.

Par conséquent, cela vous permet de produire une plus large gamme de composants complexes.

2.3.2 Propriété mécanique supérieure des composants

Parce que le DMLS utilise un matériau en poudre métallique, les pièces produites par le processus d’impression 3D sont supérieures en termes de résistance mécanique.

Les pièces fabriquées sont également plus denses et homogènes. Cela est principalement dû aux températures de laser plus élevées et à la puissance nécessaires pour fondre et fusionner les pièces.

2.3.3 Résolution d’impression plus élevée

Par rapport à l’SLS, l’imprimante 3D DMLS peut imprimer des produits de résolution plus élevée. Cela est plus souhaitable si vous souhaitez produire des composants avec des détails plus fins ou des caractéristiques plus complexes.

Ainsi, le DMLS est une meilleure option si votre projet nécessite un niveau plus élevé de précision avec des détails d’impression plus riches.

2.3.4 Recyclabilité plus élevée de la poudre usagée

Lors de l’utilisation du processus d’impression DMLS, vous pouvez recycler 100 % du matériau en poudre métallique utilisé, ce qui n’est pas le cas avec l’SLS. Cela est principalement dû au fait que la poudre non utilisée n’est pas exposée à l’oxydation pendant le processus d’impression.

Ainsi, en termes d’utilisation des matériaux, le DMLS est une technologie d’impression 3D plus rentable.

2.4 Inconvénients du DMLS par rapport à l’SLS

Malgré ses divers avantages, le DMLS a également sa part d’inconvénients auxquels vous devez prêter attention. Ceux-ci incluent :

2.4.1 Coût de production plus élevé

Lorsque vous choisissez le DMLS comme option d’impression 3D, vous devez être prêt à supporter des coûts plus élevés pour acquérir son imprimante 3D et les matériaux par rapport à l’SLS.

L’impression DMLS est également un processus plus complexe et demande une consommation énergétique plus élevée. Par conséquent, elle est à nouveau plus coûteuse en termes de consommation d’énergie, et en fonction de ses besoins en matière de maintenance.

2.4.2 Nécessite un support d’impression

Étant un processus complexe, l’impression DMLS exige que vous ayez des structures de support en place. La création et le retrait de ces structures demandent plus de temps et rendent la production de pièces plus élevée que dans l’SLS.

2.4.3 N’imprime qu’en couleur métallique

Avec le processus de production DMLS, vos composants imprimés seront uniquement en couleurs métalliques.

Cela est dû au fait que la technologie d’impression 3D ne peut pas imprimer les couleurs souhaitées sur différentes parties de vos composants.

2.4.4 Pièces plus poreuses

Contrairement à l’SLS, les pièces produites par le DMLS sont plus poreuses par rapport à d’autres processus d’impression 3D. Cela a un effet plus négatif sur la durabilité, la résistance mécanique et la stabilité thermique des composants.

2.4.5 Volume d’impression plus petit

Par rapport à l’SLS, le volume d’impression de l’impression 3D DMLS est plus petit, ce qui limite la production de pièces plus petites.

3. SLS vs. DMLS – Applications

3.1 Applications de l’imprimante 3D SLS

Voici quelques-uns des principaux secteurs et industries où le processus d’impression SLS est appliqué :

3.1.1 Secteur médical et de la santé

L’impression 3D par frittage sélectif au laser est utilisée dans les secteurs médical et de la santé, notamment dans les domaines dentaire, orthopédique et chirurgie neurologique.

La technologie est largement utilisée pour le prototypage fonctionnel, et la production d’instruments chirurgicaux, d’outils, d’implants, de prothèses, d’orthèses, et de pièces anatomiques, entre autres.

3.1.2 Industrie électronique

L’impression 3D SLS a également sa place dans l’industrie électronique où elle est utilisée pour la production d’une large gamme de composants tels que des équipements électroniques personnalisés, des instruments électroniques comme des saxophones électriques, des connecteurs et des boîtiers complexes pour des appareils électroniques.

3.1.3 Industrie de l’emballage

Dans l’industrie de l’emballage, l’utilisation de l’impression 3D SLS gagne rapidement du terrain, notamment dans les secteurs de la production alimentaire.

Par exemple, les entreprises de transformation alimentaire utilisent la technologie pour produire des prototypes en plastique comme échantillons pour évaluer leurs produits par leurs clients cibles.

3.1.4 Secteur militaire

Certains composants d’équipements militaires tels que des armes, des véhicules, des banquiers, et d’autres machines de combat possèdent des pièces complexes produites à l’aide de la technologie d’impression 3D SLS.

La technologie permet également la production de composants personnalisés pour s’adapter à des applications militaires spécialisées telles que la surveillance de la sécurité.

3.1.5 Industrie automobile

Un autre domaine où vous trouverez largement utilisée l’impression 3D SLS est l’industrie automobile. Elle est principalement utilisée pour créer des prototypes de châssis et pour la production de produits complexes mais en petite quantité comme des pièces de moteur ou de suspension.

3.1.6 Outillage et création de modèles

La technologie d’impression 3D SLS est adoptée par les fabricants dans la production efficace de leurs outils de production nécessaires tels que des moules modulaires, des gabarits, des poignées et des fixations.

La flexibilité de l’impression SLS permet également la personnalisation des outils ou des modèles pour répondre à des applications spécifiques.

3.1.7 Industrie aérospatiale

3.1.8 Prototypage de pièces et conception de modèles de recherche

3.2 Applications d’impression 3D DMLS

3.2.1 Prototypage de pièces

Divers fabricants ou industries utilisent des imprimantes 3D DMLS pour le prototypage économique de composants complexes qui, autrement, seraient plus coûteux à produire avec d’autres techniques.

Par conséquent, les concepteurs de produits utilisent le processus DMLS pour produire des répliques de pièces soit à des fins de test, soit lors du développement de nouveaux produits.

3.2.2 Production de moules de production

Les fabricants ayant besoin de moules métalliques avec des détails complexes pour leurs processus de production jugent le processus d’impression DMLS comme le plus approprié à embrasser.

3.2.3 Systèmes de contrôle thermique

Les industries, notamment dans le secteur de l’énergie et de la puissance, utilisent les imprimantes 3D DMLS pour produire des systèmes de contrôle de la chaleur avec des géométries complexes.

La flexibilité du processus permet la création de différentes formes de canaux de refroidissement pour répondre aux différentes exigences des systèmes de refroidissement.

3.2.4 Fabrication de gabarits et de fixations | Applications d’outillage

Vous trouverez de nombreux fabricants adoptant la technologie d’impression DMLS pour développer des gabarits et des fixations pour leurs différents processus de production.

D’autres applications d’outillage telles que la création de moules de production complexes sont rendues possibles par le processus d’impression 3D DMLS.

3.2.6 Production de conduits d’air et de pièces de montage

Un autre secteur où le processus d’impression 3D DMLS est utilisé est la production de produits de ventilation tels que des conduits d’air complexes et des pièces de montage.

L’impression 3D DMLS peut être utilisée pour créer des conduits d’air complexes et des pièces de montage pour une circulation d’air améliorée dans les maisons.

La technologie est également utilisée pour créer des canaux de refroidissement conformes pour différents designs de moules. Elle permet aux concepteurs de créer des pièces avec des géométries complexes qui peuvent être facilement adaptées pour convenir à une large gamme de systèmes de refroidissement.

4. Tableau récapitulatif de comparaison de DMLS vs. SLS

| Caractéristiques de comparaison | SLS & DMSL | |

| Similitudes | ||

| Utilisation de la technologie de fusion sur lit de poudre | ☑️ | |

| Utilisation de matériaux isotropes | ☑️ | |

| Capacité à produire de grandes pièces | ☑️ | |

| Utilisation de l’énergie laser | ☑️ | |

| Production de formes complexes | ☑️ | |

| Impression couche par couche | ☑️ | |

| Refroidissement après impression | ☑️ | |

| Impression de pièces avec des structures internes | ☑️ | |

| Capacité d’imprimer plusieurs pièces en une seule opération / Utilisé pour la production en série | ☑️ | |

| Différences | ||

| SLS | DMSL | |

| Rapport coût-efficacité, accessibilité et maintenance | Plus économique et facilement accessible | Plus coûteux |

| Volume de production | 550mm X 550mm X 550mm | 400mm X 400mm X 400mm |

| Propriétés physiques – dureté, ductilité et densité | Moins supérieur | Très supérieur |

| Matériau en poudre pour l’impression | Utilisation courante de poudre plastique | Utilisation exclusive de poudre métallique |

| Besoin en énergie | Moins d’énergie thermique requise. Les températures de frittage vont de 160°C – 200°C | Fort besoin en énergie. Utilise un laser haute tension avec des températures de fusion allant de 1 510°C – 1 600°C |

| Taux de refroidissement et post-traitement | Nécessite une durée de refroidissement moindre avec un minimum de post-traitement | Exigeant en termes de temps de refroidissement et de post-traitement |

| Impression de structures de support | Non requis. La poudre non liée soutient les pièces imprimées | Requis |

| Durable, flexible, et léger | Oui | Les pièces sont durables mais ne sont pas flexibles ou légères comme dans le SLS. |

| Coloration de plusieurs pièces pendant l’impression | Possible | Impossible. Toutes les pièces imprimées ont une finition métallique |

| Qualité d’impression (résolution) | Résolution plus élevée (100 μ) donc plus de détails d’impression | Résolution d’impression inférieure (154 μ) |

| Recyclage de la poudre non frittée | Moins de 80 % peuvent être recyclés | 100 % peuvent être recyclés |

5. Conclusion

Le choix entre l’option d’impression 3D sur lit de poudre par fusion SLS et DMLS dépend entièrement de vos besoins en matière d’impression 3D. En effet, les deux processus ont leurs avantages et peuvent produire des pièces de haute qualité avec les propriétés souhaitées pour convenir à diverses applications industrielles.

Si vous avez des limitations budgétaires mais que vous êtes désireux d’investir dans la technologie de fabrication additive, alors le SLS sera votre option la plus rentable. Avec le processus d’impression SLS, vous pourrez produire à moindre coût des composants haute résolution avec des pièces complexes.

Cependant, si l’application industrielle exige des pièces avec des formes complexes, des pièces complexes, une haute résistance mécanique et une précision d’application améliorée, alors le processus DMLS est votre alternative d’impression 3D la plus adaptée.