La formation de bosse, également connue sous le nom de pliage de bosse, pliage par étape ou pliage en V répétitif, est un art populaire de la fabrication de pièces en tôle consistant à plier des matériaux en tôle en formes cylindriques ou coniques souhaitées pour différentes applications industrielles à l’aide d’une presse plieuse.

Dans cet article, nous fournissons un guide complet sur le pliage de bosse en tôle avec des détails sur les métaux adaptés que vous pouvez choisir, la meilleure façon de sélectionner votre outil de pliage, et comment le pliage de bosse diffère de l’outillage rigide.

De plus, l’article explore en profondeur les inconvénients et avantages de la formation de bosse, les facteurs à considérer avant de commencer le pliage, le processus et les applications industrielles des composants formés par bosse.

1. Quand devriez-vous envisager le pliage de bosse ?

Si votre composant en tôle doit avoir une partie courbée ou une bosse et non simplement un pli minuscule, son rayon de pliage doit être large.

Par conséquent, obtenir la bosse désirée ne peut pas être réalisé par un simple coup de presse plieuse sur votre pièce à travailler.

De plus, préparer une matrice pour le pliage d’un unique composant personnalisé peut ne pas être économiquement viable si vous devez produire une large gamme de pièces.

Alors, que faire ensuite ? Y a-t-il une option flexible ? La réponse est oui. Voici comment…

Formation de bosse pour des pièces à grand rayon.

Vous devez traduire le grand rayon de pliage de votre composant en plusieurs pliages plus petits.

C’est là que le pliage de bosse intervient rapidement et à moindre coût pour votre sauvetage de fabrication !

Avec une presse plieuse hydraulique CNC, vous n’avez qu’à configurer le contrôleur de votre presse plieuse pour créer des plis de grand rayon sans tracas. Plus d’informations sur le processus de formation de bosse sont abordées plus loin dans cet article.

2. Comment fonctionne le pliage de bosse ?

Le pliage de bosse est réalisé par une série de plis en forme de V ou en forme de U à l’aide d’une presse plieuse.

Il existe différents types de technologies de presse plieuse parmi lesquelles vous pouvez choisir en fonction de vos besoins en pliage de bosse et de votre budget.

Le pliage de bosse est une technique polyvalente de pliage de tôle que vous pouvez adopter pour fabriquer des pièces en petite série allant de simples supports en tôle à des composants aérospatiaux complexes.

3. Formation de bosse – Matériaux de tôle adaptés

Si votre projet nécessite la formation de bosse dans le cadre de votre processus de fabrication de tôle, vous devez identifier les bons matériaux de tôle.

Heureusement, la formation de bosse fonctionne avec une large gamme de tailles et d’épaisseurs de tôles pour répondre à vos exigences d’application.

Alors, quels types de métaux et quelles tailles de tôles conviennent le mieux ? Découvrons-le

3.1 Métaux adaptés au pliage de bosse

Le choix des métaux pour votre processus de pliage par étape est déterminé par le type d’application et les caractéristiques souhaitées.

Certains des métaux les plus adaptés pour une large gamme de projets de fabrication comprennent l’aluminium, le cuivre, l’acier inoxydable et les alliages de nickel.

3.2 Exceptions de pliage par étape des tôles métalliques

Certaines des tôles métalliques avec lesquelles il est difficile de travailler en matière de pliage par étape comprennent :

3.2.1 Aluminium 6061

L’aluminium 6061 est un matériau trempé. Ainsi, il a tendance à être plus cassant et peut facilement se fissurer pendant votre processus de formation de bosse. Vous devriez l’éviter.

3.2.2 Tôles métalliques perforées

Parce qu’une tôle métallique perforée a des trous aléatoires, vos pliages par étapes ne seront pas uniformes.

Note importante: Votre choix de matériau doit être déterminé par la résistance souhaitée de votre composant de fabrication. Travailler sur des composants de conception simple vous garantit une efficacité maximale de production.

3.3 Exemples de pièces en tôle formées par bosse

Certains des composants ou des pièces que vous pouvez produire grâce à la formation de bosse comprennent, mais sans s’y limiter, des pièces en forme de cône, des sections bombées ou en bosse, des canaux de livraison, des courbes horizontales et des plis métalliques angulaires.

3.4 Feuilles métalliques formées par bosse – Tailles et épaisseurs

Vous pouvez entreprendre la formation de bosse avec des tôles métalliques de tailles et d’épaisseurs variables en fonction de vos besoins d’application ou des spécifications de composants.

Pour les composants nécessitant de grandes bosse, optez pour une tôle métallique ou une plaque d’une épaisseur plus importante.

Cependant, travailler sur une grande tôle métallique est plus exigeant. Cela est dû au fait qu’à mesure que votre bosse augmente en taille, maintenir le matériau dans une position uniforme et stable devient plus difficile.

4. Formation de bosse en tôle – Facteurs à prendre en compte

Voici d’autres facteurs à prendre en compte pour une formation réussie de bosse en tôle :

4.0. 1 Sélection des outils de machine

La qualité de votre formation de bosse est déterminée par le type d’outils dans lesquels vous investissez. Une décision judicieuse consiste à vous assurer de disposer d’un outil de pliage polyvalent qui s’adaptera à différents besoins en pliage.

Si vous recherchez des services de formation de bosse pour des projets simples à complexes, choisissez alors un fabricant avec des press brakes polyvalentes et une capacité de production.

Par exemple, choisissez un fournisseur capable de transformer des tôles de différentes tailles en cylindres, formes coniques, et autres services de pliage ou de découpe uniques.

En tant que fabricant, le matériau, la taille, la forme et la complexité des composants vous guideront dans le choix de l’outillage le plus adapté à vos tâches de fabrication.

4.0. 2 Type de matériau de la pièce à travailler

Identifier le bon matériau pour votre projet est important. Cela est dû au fait que les différents matériaux ont des propriétés différentes et exigent l’application de différents outils, matrices et approches de formation de bosse.

Durant la sélection du matériau, vous devez être guidé par les exigences et spécifications de vos clients, le cas échéant.

Si vous choisissez le mauvais matériau, vous risquez de produire des pièces qui ne rempliront pas leurs fonctions prévues. Vos clients pourraient rejeter les produits, causant ainsi de grands dommages et portant atteinte à la réputation de votre entreprise.

4.0. 3 Considérations de conception et résistance souhaitée

Prenez le temps de bien comprendre les aspects de conception de vos projets, en particulier en ce qui concerne les applications des pièces.

4.0. 4 Tolérances souhaitées

Vous devez connaître les tolérances souhaitées des composants que vous devez fabriquer par formation de bosse. Cette connaissance est cruciale car plus les tolérances permises sont élevées, plus votre presse plieuse doit être exploitée avec précision.

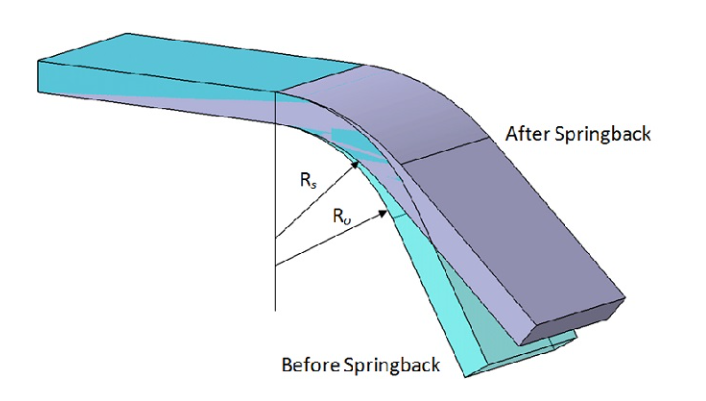

4.0. 5 Niveau de retour élastique de votre matériau

Le niveau de retour élastique ou de changement élastique de la forme d’un composant peut facilement affecter la précision de vos produits de fabrication de bosse. Différents matériaux ont différents niveaux de retour élastique.

Heureusement, le retour élastique est prévisible. Il est donc important que lors du formage de la bosse, vous envisagiez la bonne approche de compensation du retour élastique

4.0. 6 Taille, forme et épaisseur du produit

Lors de la planification de la fabrication de pièces, un autre facteur à prendre en compte est la taille et la forme du composant souhaité. Cela est dû au fait que la taille et la forme détermineront les outils de pressage à utiliser et le processus général pour emboutir les pièces.

Taille

La plupart des fabricants de métal peuvent facilement manipuler des pièces en tôle métallique n’excédant pas 24 pouces de largeur.

Cependant, pour des longueurs de bosse plus importantes, vous devrez peut-être chercher des fabricants avec des outils et la capacité de manipuler des pièces de grande taille.

La longueur du matériau métallique sur lequel vous pouvez effectuer un pliage par étapes sera déterminée par la longueur du lit de votre presse plieuse.

Forme

Savoir si les parties saillantes seront coniques ou cylindriques vous aidera à choisir les outils les plus adaptés et le processus de pliage des saillies.

Épaisseur

Savoir à quel point votre feuille de métal est épaisse vous aide à déterminer la quantité de force et de pression à appliquer pendant le processus de pliage.

Ceci est crucial pour obtenir le niveau de précision souhaité. Travailler sur des matériaux plus épais prend également plus de temps pour obtenir les résultats souhaités et nécessite donc une planification adéquate.

La capacité de votre presse-plieuse et la taille de la matrice détermineront également l’épaisseur de matériau que vous pouvez choisir en toute sécurité pour le pliage par étapes.

Si votre matériau en tôle est plus épais, vous aurez besoin d’une grande matrice.

4.0. 7 Le Rayon de Cintrage

La force de cintrage dont vous avez besoin est déterminée par le rayon de cintrage souhaité. Si votre composant doit avoir une bosse plus grande et donc un rayon plus grand, vous devez appliquer plus de force de cintrage de bosse.

4.0. 8 Pression de Cintrage de Bosse

Avant de commencer le processus de cintrage, vous devez placer le bon outil sur le côté supérieur de votre matériau choisi et appliquer la pression de formage de bosse souhaitée.

Par conséquent, vous devez déterminer le niveau de pression requis.

Votre type de matériau, sa taille et son épaisseur vous aideront à évaluer la quantité de pression nécessaire.

4.0. 9 Force de Formage de Bosse Maximale

La force que vous appliquez lors du formage de bosse, si elle est excessive, risque d’endommager votre pièce ou votre outillage.

Vous devez évaluer la force requise pour un processus de cintrage réussi. En connaissant la force maximale que votre machine peut fournir, vous déterminerez sa capacité de traitement et, par conséquent, à la fois la résistance à la traction et l’épaisseur de la tôle ou de la plaque sur lesquelles elle peut travailler.

4.1 Lubrification et Huile Hydraulique Requises

Il peut arriver que votre pièce soit soumise à beaucoup de friction lors du formage de bosse.

Dans ce cas, vous aurez peut-être besoin d’un lubrifiant adapté de formage de métal pour réduire l’espace entre votre matériau et l’outil de cintrage.

Cela réduira l’usure de surface et les dommages éventuels au matériau. Le lubrifiant aide également à maintenir vos matrices de cintrage et autres outils appliqués.

Le choix du bon lubrifiant de formage de métal pour votre projet est déterminé par d’autres facteurs tels que le matériau choisi, les outillages utilisés et les techniques de cintrage.

Il est également important de vérifier si votre presse-plieuse hydraulique CNC dispose d’assez d’huile pour votre opération de pliage par étapes.

Veiller à ce que votre machine ait une quantité suffisante et de haute qualité d’huile est crucial pour son fonctionnement à long terme et son efficacité.

Remarque : Dans de nombreux cas, la lubrification peut ne pas être nécessaire pendant le processus car manipuler un matériau en tôle lubrifié peut être salissant.

4.1.1 Finition Requise

Votre sélection de matériau et le processus de cintrage que vous adoptez détermineront la finition la plus adaptée à vos besoins en matière de composants.

Par conséquent, en tenant compte de la finition de surface souhaitée par votre client, vous pouvez vous concentrer sur le choix du bon matériau, de l’outil et du processus de cintrage à adopter.

5. Processus de Formage de Bosse en Tôle – Les Étapes Principales

Alors que le processus de cintrage de bosse en tôle peut varier en fonction de la complexité des pièces à produire, il existe des étapes générales du processus après avoir identifié le matériau de tôle adapté :

5.1 Pré-Formage:

Après avoir identifié le matériau sur lequel vous souhaitez former une bosse, il s’agit de l’étape initiale qui consiste à couper ou plier votre matériau dans la forme la plus adaptée.

Par exemple, si la tôle est courbée, vous devrez peut-être l’aplatir en la pliant ou en la coupant à la bonne taille en vue du formage de bosse.

Vous devrez également peut-être nettoyer la tôle ou, si nécessaire, utiliser la méthode de ébavurage la plus adaptée pour garantir que la surface du matériau est lisse.

5.2 Analyse du Dessin de Conception

La conception de cintrage doit être soigneusement analysée par vous-même ou votre opérateur de machine. Cela est important pour rassembler les informations les plus critiques telles que la taille de la tôle de formage de bosse, la densité du matériau, les dimensions souhaitées, les tolérances et les angles de cintrage, entre autres.

Si des données détaillées ne sont pas disponibles, l’opérateur doit alors s’appuyer sur le dessin de conception pour faire des estimations appropriées en fonction de ses connaissances et de son expérience.

5.3 Évaluation des Paramètres de Formage de Bosse

Après l’étape de pré-formage, vous devez évaluer les paramètres de cintrage de bosse suivants pour vous permettre de programmer la presse-plieuse CNC en conséquence

5.3.1 Coups de Presse-Plieuse

Vous devez connaître les coups de presse-plieuse nécessaires pour la formation de votre bosse spécifiée.

Pour calculer cela, vous devriez tenir compte de l’épaisseur de votre tôle, de l’angle des plis et à la fois de la taille et de la forme de la bosse désirée.

5.3.2 Espacement Entre Chaque Cintrage (x)

La prochaine étape consiste à évaluer et noter l’espacement approprié entre chaque cintrage

5.3.3 Rayon Interne de la Bosse et Angle de Cintrage

Un autre détail de cintrage important que votre opérateur devrait obtenir après avoir correctement configuré la presse-plieuse CNC avec les détails nécessaires est le rayon interne(r) de la bosse requise et l’angle entre les plis(α.)

5.4 Configuration Numérique/ Programmation de la Presse-Plieuse

Avec toutes les données requises rassemblées, vous programmez ou configurez ensuite votre presse-plieuse en conséquence.

Certains des paramètres nécessaires à configurer sont la forme du composant et la taille de la bosse souhaitée, la vitesse de fonctionnement de la presse-plieuse, la pression de cintrage requise et les profondeurs de pliage adaptées.

Note: Si vous avez tous les paramètres nécessaires, vous pouvez calculer votre cintrage par étapes arrondies en utilisant un calculateur en ligne.

5.5 Formage de Bosse Contre la Butée Arrière de la Presse-Plieuse CNC

Après que la presse-plieuse soit programmée avec les paramètres souhaités, la prochaine étape est de l’activer. Elle démarrera alors le processus de pliage par étapes contre le butée arrière.

Votre butée arrière doit avoir un niveau de précision élevé pour éviter d’éventuelles erreurs dans les angles de pliage.

Le formage par choc se fait en plaçant votre tôle sur une matrice appropriée où elle est pressée à différents endroits adjacents pour former la bosse désirée.

Plus la presse plieuse frappe, plus le pli final de votre composant est lisse. Eh bien, pas très lisse car les lignes de pliage seront toujours visibles.

Assurez-vous de ne pas faire plus de plis de presse que nécessaire.

Cela est dû au fait que des plis excessifs peuvent entraîner des erreurs qui pourraient finalement affecter la précision désirée de votre composant.

Avec votre modèle déjà préparé, vous pouvez toujours évaluer la précision de votre pliage de bosse et apporter des corrections si nécessaire.

Note 1: Si votre presse-plieuse ne peut pas être configurée numériquement, vous devrez peut-être marquer votre tôle en traçant des lignes pour vous guider dans le processus de pliage.

5.6 Post-formage

C’est la dernière étape après le processus de formage par choc. Le type de finition ou la sélection des outils de finition seront déterminés par le matériau et le composant sur lequel vous travaillez.

Ainsi, pour lisser les surfaces rugueuses ou les bords de votre pièce finie, vous pouvez utiliser une meule appropriée ou tout autre outil approprié.

D’autres processus de finition dépendent des exigences de l’utilisateur et peuvent inclure le ponçage, le polissage, la soudure et un revêtement protecteur.

5.7 Inspection/Contrôle qualité

Cette étape consiste à inspecter la pièce formée pour s’assurer qu’elle répond aux exigences spécifiées.

6. Formage de bosse par rapport à l’outillage dur – Comparaisons

Le formage de bosse et l’outillage dur sont deux techniques courantes de formage des métaux que vous pouvez adopter dans votre fabrication métallique. En quoi sont-ils similaires et différents ? Découvrons-le

6.1 Similitudes clés

Le formage de bosse et l’outillage dur :

- Créent des pièces métalliques à l’aide d’une matrice et d’une presse-plieuse

- Peuvent être utilisés pour créer des composants complexes avec des formes de haute précision

- Nécessitent des outils de précision pour obtenir la pièce requise

- Utilisent la pression pour créer la forme du composant requise

- Travaillent avec des tôles métalliques

6.2 Différences clés :

Malgré les similitudes, le formage de bosse et l’outillage dur ont leurs différences.

Pliage de bosse :

- La production est moins chère et plus rapide que l’outillage dur

- Nécessite peu de configurations

- Convient pour les faibles volumes de production et le prototypage

Outillage dur :

- Plus cher et demande plus de temps de traitement de votre part

- Nécessite des investissements dans des outils spécifiques et des opérations d’usinage plus poussées

- Peut produire de grandes quantités de composants.

- Capacité à produire des formes et des pièces plus complexes

- Peut fabriquer des pièces plus précises avec des tolérances serrées que le formage de bosse

7. Avantages du formage de bosse avec presse-plieuse

7.1 Moins coûteux

Comparé à d’autres processus de formage, le formage de bosse avec presse-plieuse est beaucoup plus économique car il ne nécessite pas de coûts supplémentaires pour l’outillage. Ainsi, en tant que fabricant, vous économiserez sur les coûts de production.

7.2 Délai de production plus court (TAT)

Si vous produisez des pièces en petite quantité, le formage par bosse est un processus plus rapide qui entraîne un délai de réalisation plus rapide pour une croissance commerciale accrue.

7.3 Flexibilité

Le formage par bosse est un processus de fabrication flexible qui vous permet de réaliser différentes formes de pliage telles que des cylindres ou des cônes dans différents matériaux de feuille métallique pour répondre à diverses applications industrielles.

7.4 Respectueux de l’environnement

Avec le processus de fabrication par formage par bosse, aucun produit chimique, matériau dangereux ou polluant n’est produit ou utilisé.

Cela en fait votre processus de formage idéal pour un environnement plus sûr et meilleur !

7.5 Résistance et durabilité du matériau améliorées

Saviez-vous que le pliage bien fait peut augmenter la résistance de votre tôle? Le pliage par bosse améliorera la résistance et la durabilité de votre pièce en tôle en réduisant les risques de déformation.

Cependant, vous devez maintenir le rayon de pliage au minimum, car un surpliage peut entraîner la formation de fissures ou de lignes de faiblesse dans votre tôle.

7.6 Précision de haut niveau

Avec la technique de formage par bosse de presse plieuse, vous obtenez une précision de haut niveau.

C’est en raison de la précision requise et de sa nature répétitive.

Par conséquent, vous êtes sûr de répondre aux spécifications de vos clients et aux normes de qualité souhaitées.

8. Limitations du formage par bosse

Comme pour divers processus d’application, le pliage par bosse a également ses limites, qui comprennent les éléments suivants :

8.1 Choix limité des métaux formés par bosse

Pour des produits durables et à haute résistance, le pliage par bosse ne fonctionne qu’avec des métaux spécifiques tels que l’acier inoxydable, l’aluminium et les alliages de nickel. Par conséquent, votre choix de matériaux est limité.

Choisir le processus pour des matériaux plus mous tels que le laiton et le cuivre ne conviendra pas à certains composants.

8.2 Risques de dommages élevés

Le formage par bosse nécessite l’utilisation d’une forte pression et de force.

Si vous ne parvenez pas à contrôler ces paramètres, vous risquez de déformer votre matériau en tôle ou de produire des pièces inexactes.

8.3 Le formage par bosse exige un opérateur de machine qualifié

Pour vous assurer d’obtenir des résultats de pliage de haute qualité et précis, vous avez besoin d’un opérateur de presse plieuse hautement qualifié.

L’opérateur doit avoir une grande expérience dans les tâches et les matériaux de formage par bosse.

Ainsi, trouver la bonne personne pour votre projet, ou un remplaçant, peut prendre du temps.

Cela peut facilement affecter vos délais de production.

8.4 Le formage par bosse nécessite un modèle d’échantillon

Il est important que vous créiez d’abord un modèle.

Celui-ci agit comme guide de précision lors du formage par bosse.

Un tel modèle doit avoir des dimensions précises.

Sa production peut être coûteuse en fonction de la conception et de la complexité des composants que vous avez l’intention de produire.

8.5 Limitation sur les formes et l’épaisseur de la tôle

La taille des bosses que vous souhaitez former dépend à la fois de la taille et de l’épaisseur du matériau en tôle.

Par conséquent, si vous avez besoin d’une bosse plus grande, vous devrez investir dans un matériau plus grand.

Pour un matériau plus épais, le formage par bosse sera plus exigeant.

8.6 Incohérence dans la qualité

Comme le formage par bosse repose sur l’application d’une force ou d’une pression répétitive sur votre matériau de composant, votre produit final peut être irrégulier ou présenter des imperfections en termes de précision ou de qualité générale.

9. Formage par bosse – Applications industrielles

Certaines des industries où vous trouverez le formage par bosse adopté pour la production à petite échelle ou le prototypage incluent, mais sans s’y limiter :

9.1 Industrie aérospatiale

Le formage par bosse est utilisé dans la fabrication de certains composants d’aéronefs de haute précision.

Le pliage par bosse permet de produire des pièces telles que des panneaux de fuselage, des cônes de nez, des longerons d’aile, des nervures d’aile et d’autres pièces à haute résistance.

9.2 Industrie automobile

Dans l’industrie automobile, le formage par bosse aide à la fabrication de pièces telles que des réservoirs de carburant, des carters d’huile, des tambours de frein, des ailes, des châssis de véhicules avec des plis complexes et des courbes extérieures.

9.3 Installations de stockage

Dans les industries du stockage et de la transformation des aliments, le formage par bosse aide à la fabrication de silos coniques pour le stockage de matériaux tels que des céréales, des granules et de la poudre, entre autres.

9.4 Secteur médical

Dans le secteur médical, le formage par bosse aide à créer des prototypes et à produire des pièces médicales.

Certains des produits fabriqués avec des sections bombées comprennent des instruments médicaux, des dispositifs d’assistance et d’autres composants de précision.

9.5 Industrie de la construction | Structures architecturales | Fabrication de meubles

Si vous êtes dans les secteurs du bâtiment ou de l’architecture, vous pouvez adopter le formage par bosse pour créer des pièces courbées pour vos fenêtres en acier et portes en acier.

Le formage par bosse est applicable dans la fabrication d’articles de mobilier tels que des sièges métalliques et des chaises, parmi d’autres produits d’ameublement domestique.

10 Conclusion

Le formage par bosse est une solution de pliage polyvalente, rapide et économique. Il convient au prototypage, ou si vous envisagez de produire des pièces en petites quantités.

Pour la production d’une large gamme de formes bombées, faites appel à un fabricant réputé.

Un fabricant expérimenté possédant une connaissance approfondie des différents matériaux de fabrication vous guidera également dans le choix des matériaux.

Il est important de noter que le formage par bosse est un art qui nécessite à la fois des compétences et de l’expérience. Par conséquent, faire appel aux services d’un opérateur de presse plieuse qualifié et expérimenté est d’une importance capitale.