Dans ce guide, les alliages d’aluminium seront discutés en profondeur en mettant l’accent sur les propriétés, les types et les utilisations. L’aluminium et ses alliages sont des matériaux populaires dans de nombreux processus de fabrication de pièces d’ingénierie.

Qu’est-ce qu’un Alliage d’Aluminium

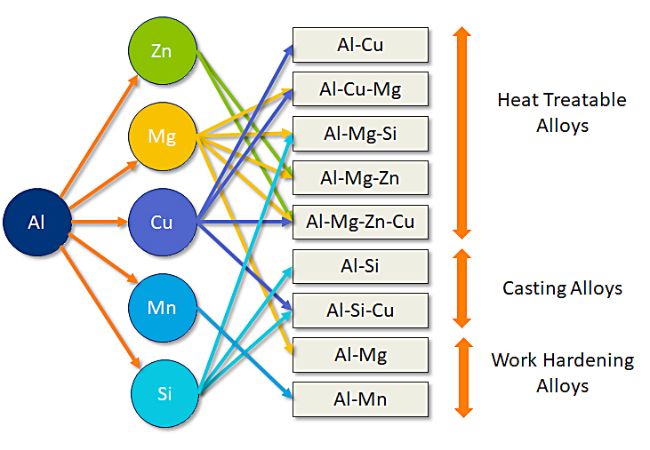

Un alliage d’aluminium fait référence à un “matériau composite” composé de métal d’aluminium et d’autres éléments pour améliorer les caractéristiques de performance. Parmi ces autres éléments, on peut citer le cuivre, le magnésium, le silicium ou le zinc, pour n’en citer que quelques-uns.

Les alliages d’aluminium ont des propriétés exceptionnelles, notamment une meilleure résistance à la corrosion, une résistance accrue et une durabilité améliorée, pour n’en citer que quelques-unes.

Ils sont utilisés dans un large éventail d’industries, notamment l’automobile, le maritime, la construction et l’électronique.

Comparaison entre l’Aluminium et les Alliages d’Aluminium

L’aluminium est un élément qui se trouve naturellement et possède d’excellentes propriétés telles qu’un rapport résistance-poids élevé, une résistance à la corrosion et sa légèreté.

En général, lorsque l’on fait référence aux alliages d’aluminium, cela implique essentiellement un matériau avec d’autres éléments, en plus du matériau en aluminium.

Les matériaux métalliques sont combinés dans des proportions variables en fonction des propriétés finales et de l’utilisation souhaitée.

Voici une comparaison complète entre ces deux matériaux en aluminium :

| Aluminium | Alliage d’Aluminium | |

| Contenu | Est un métal pur | Contient de l’aluminium en combinaison avec d’autres éléments |

| Propriétés | Possède des propriétés relativement exceptionnelles telles que la force, la dureté, la ductilité et la résistance à la corrosion. | Peut être conçu pour améliorer les propriétés individuelles de l’aluminium pur en fonction de son utilisation. |

| Coût | Généralement moins cher que les alliages d’aluminium. | Peut être plus élevé et dépend du type et de la quantité d’éléments d’alliage. |

| Applications | Trouve une application générale comme dans l’emballage alimentaire et les articles ménagers. | Utilisé dans des applications plus spécifiques en fonction de la propriété souhaitée, comme la durabilité et la résistance à la corrosion dans les applications aérospatiales. |

Autres ressources:

- Aluminium – Source : Wikipédia

- Alliages d’aluminium – Source : ScienceDirect

Propriétés de l’alliage d’aluminium

Propriétés physiques

Densité de l’alliage d’aluminium

En ce qui concerne la densité, il existe des variations. À un certain moment, le processus de fabrication de l’aluminium.

En général, ces alliages ont une densité plus faible que d’autres métaux comme l’acier et le cuivre, idéale pour les applications nécessitant des matériaux légers.

La densité de la plupart des alliages d’aluminium varie entre 2,5 g/cm³ et 3,0 g/cm³. Les densités des séries d’alliages d’aluminium sont résumées ci-dessous :

| SÉRIE D’ALLIAGE D’ALUMINIUM | DENSITÉ |

| Série 1000 | 2,70 – 2,71 g/cm3 |

| Série 2000 | 2,58 – 2,89 g/cm3 |

| Série 3000 | 2,08 – 2,75 g/cm3 |

| Série 4000 | 2,65 – 2,92 g/cm3 |

| Série 5000 | 2,60 – 2,84 g/cm3 |

| Série 6000 | 2,68 – 2,92 g/cm3 |

| Série 7000 | 2,72 – 2,89 g/cm3 |

| Série 8000 | 2,54 – 2,74 g/cm³ |

Couleur de l’alliage d’aluminium

Ils sont gris argenté tout en montrant un peu d’éclat métallique. Cependant, cette couleur peut varier en fonction du type d’alliage, du processus de fabrication et du traitement de surface utilisé.

Les traitements de surface tels que l’anodisation, la peinture ou le revêtement en poudre peuvent colorer les alliages d’aluminium. Le traitement de surface peut être teint dans une large gamme de couleurs, notamment le noir, le bleu, le rouge et le vert.

Microstructure des alliages d’aluminium

La microstructure des alliages d’aluminium joue un rôle crucial dans la détermination de leurs propriétés mécaniques et physiques. Les éléments d’alliage tels que le cuivre, le magnésium et le zinc modifient la microstructure de l’aluminium contribuant aux propriétés de l’alliage.

Alors que la structure cristalline de l’aluminium est cubique à faces centrées (FCC), les éléments d’alliage créent différentes structures cristallines. Par exemple, lors de l’utilisation du manganèse comme élément d’alliage, il adopte une structure cubique à faces centrées hexagonale (HCP).

Alternativement, les alliages d’aluminium peuvent être décrits comme des structures à grains fins ou à gros grains au niveau macroscopique. Au niveau microscopique, les alliages d’aluminium ont tendance à avoir une structure de grain dendritique ou équiaxe, en fonction du processus de coulée utilisé.

Propriétés chimiques

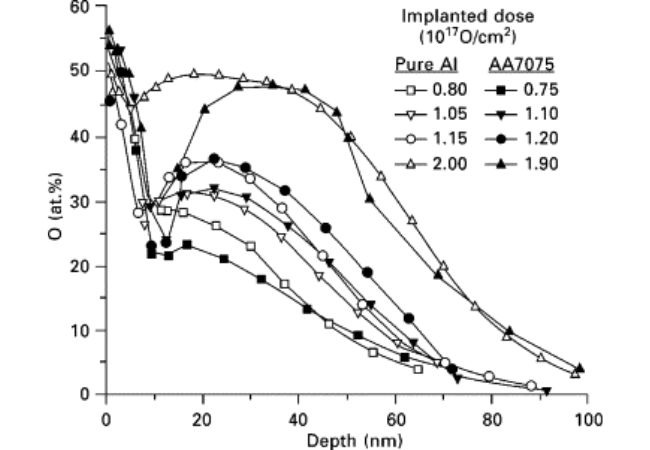

Résistance à la corrosion

L’aluminium et ses alliages sont populaires pour leur résistance à la corrosion supérieure. En général, une fine couche protectrice se forme à sa surface.

En ajoutant d’autres éléments d’alliage, le produit final présente les meilleures propriétés de résistance à la corrosion.

Réactivité

Les alliages d’aluminium réagissent fortement avec des substances telles que les acides et les alcalins, et même avec des métaux comme l’acier provoquant une corrosion galvanique. Cependant, la réactivité est régulée par l’ajout d’éléments résistants à la corrosion tels que le cuivre et le magnésium qui forment des films protecteurs.

Éléments d’alliage en aluminium

En examinant les différents éléments d’alliage dans l’aluminium, nous avons:

- Cuivre: il rend l’alliage résistant à la fissuration et à la corrosion. Bien sûr, cela s’accompagne également d’une amélioration de la dureté et de la résistance.

- Magnésium: Le magnésium augmente la résistance, la ductilité et la résistance à la corrosion des alliages d’aluminium, surtout dans les environnements marins.

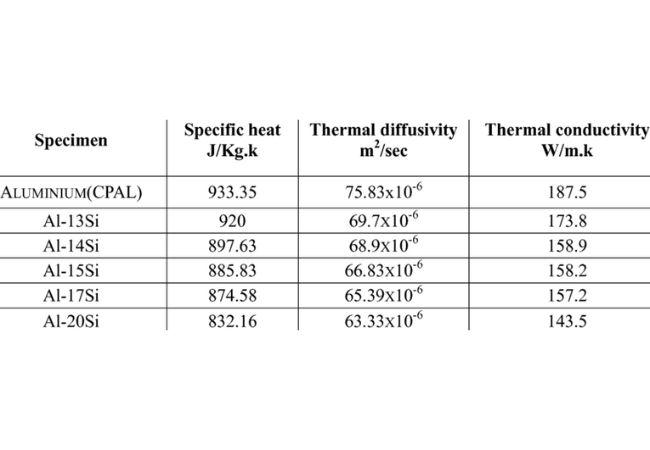

- Silicium: L’ajout de cet élément à l’aluminium améliore la résistance à la fatigue thermique, la résistance, la ductilité et la capacité de moulage de l’alliage résultant.

- Zinc: En combinant cet élément avec l’aluminium, vous améliorez la résistance à la fissuration par corrosion sous contrainte et la résistance.

- Manganèse: Contribue à une meilleure résistance tout en améliorant les propriétés de résistance à la corrosion.

- Nickel: L’ajout de nickel à l’aluminium améliore la résistance et la ténacité à basse température.

- Fer: Assure une meilleure résistance et dureté

Formule chimique des alliages d’aluminium

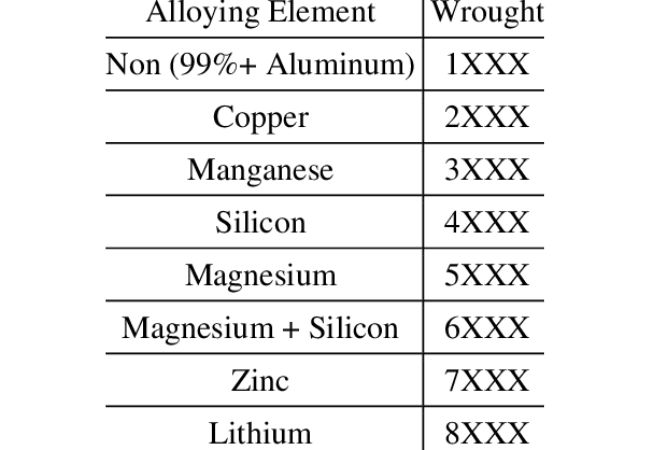

La formule chimique des alliages d’aluminium est spécifique à l’alliage et dépend des éléments ajoutés. Un système de numérotation à quatre chiffres est utilisé pour désigner les alliages d’aluminium indiquant les pourcentages des éléments d’alliage présents.

Typiquement, le premier chiffre représente l’élément d’alliage principal, tandis que le deuxième chiffre indique la modification de l’alliage, par exemple la pureté ou le traitement. Encore une fois, si vous souhaitez en savoir plus sur un alliage Alu spécifique et sa classification pour la modification, vous regardez les 3ème et 4ème chiffres.

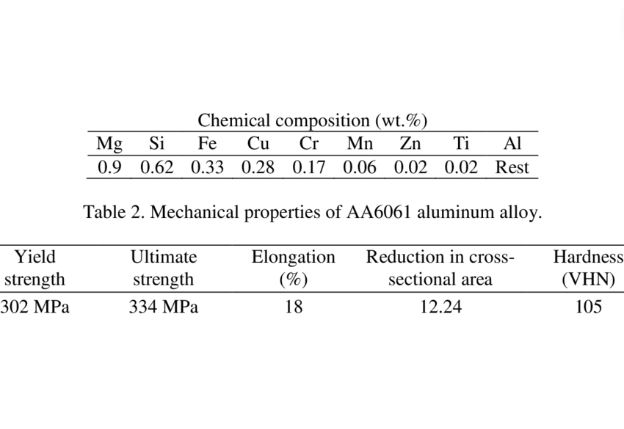

Un bon exemple est le 6061-T6, composé de:

- Aluminium (97,9%)

- Magnésium (1,0%)

- Silicium (0,6%)

- Fer (0,28%)

- Cuivre (0,2%)

- Zinc (0,1%)

- Titane (0,1%)

Il peut également être exprimé en tant qu’Al-Mg-Si-Cu basé sur les principaux éléments d’alliage.

Propriétés Mécaniques

Résistance à la Traction des Alliages d’Aluminium

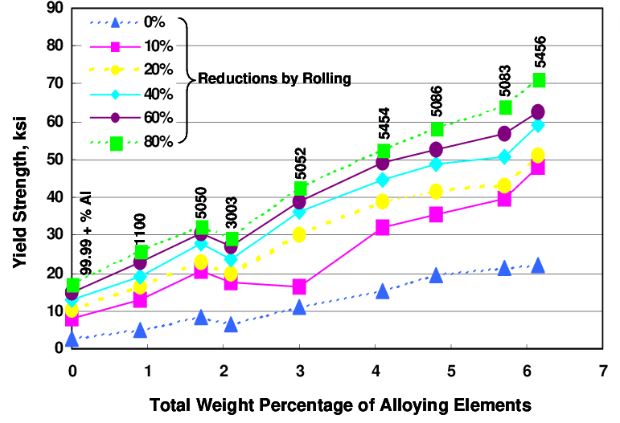

Il existe différents alliages d’aluminium constituant une composition élémentaire différente. En conséquence, la résistance à la traction des alliages d’aluminium varie en fonction de l’alliage spécifique et de sa composition.

Contrairement à l’acier, les alliages d’aluminium se caractérisent par une faible résistance à la traction. Cependant, c’est un matériau léger connu.

Pour améliorer la résistance à la traction, l’alliage d’aluminium contient du zinc, du cuivre et du magnésium, entre autres éléments.

Il convient de noter que les conditions de traitement utilisées sur les alliages d’aluminium, telles que le traitement thermique et le travail à froid, influent sur la résistance à la traction.

Un des alliages d’aluminium ayant une haute résistance à la traction est le 7075-T6, affichant environ 572 MPa et contenant du zinc comme principal élément d’alliage. D’autres alliages d’aluminium tels que le 6061-T6 et le 2024-T3 ont respectivement des valeurs de résistance à la traction de 276 MPa et 470 MPa.

Propriétés Mécaniques pour Alliage d’Aluminium[/caption>

Propriétés Mécaniques pour Alliage d’Aluminium[/caption>

Rapport Résistance-Poids des Alliages d’Aluminium

Le rapport résistance-poids mesure la résistance d’un matériau par rapport à son poids et est un critère clé lorsque le poids est un facteur critique.

Les alliages d’aluminium ont différents rapports résistance-poids selon des facteurs tels que la composition de l’alliage, la méthode de traitement et le traitement thermique. Certains alliages d’aluminium courants ont

Les alliages d’aluminium de la série 7000 présentent les performances les plus élevées en termes de résistance et de poids, trouvant leur utilisation dans des applications aérospatiales et militaires.

Module d’Élasticité des Alliages d’Aluminium

Le module d’élasticité ou module de Young caractérise la résistance d’un matériau à la déformation sous contrainte. La structure des alliages d’aluminium est l’un des facteurs importants qui influent sur le module d’élasticité d’un alliage.

Les alliages d’aluminium ont un module d’élasticité relativement élevé allant d’environ 62 GPa à 140 GPa.

Coeficient de Poisson des Alliages d’Aluminium

Le coefficient de Poisson caractérise le comportement de déformation d’un matériau et diffère parmi les alliages d’aluminium en fonction de la composition. Les alliages d’aluminium ont un coefficient de Poisson variant de 0,30 à 0,35.

Le 6061 est un alliage d’aluminium couramment utilisé dans les applications structurales et a un coefficient de Poisson d’environ 0,33. En revanche, l’alliage d’aluminium 7075 utilisé dans les avions et autres applications très sensibles a un taux inférieur d’environ 0,32.

Résistance à la Fatigue des Alliages d’Aluminium

La résistance à la fatigue décrit la résistance d’un matériau aux cycles de chargement et de déchargement répétés. Ils ont une résistance à la fatigue élevée qui est contribuée par la résistance à la corrosion et le rapport élevé résistance-poids.

Cependant, la résistance à la fatigue varie selon l’application et la constitution, les alliages de grande valeur ayant des valeurs de résistance à la fatigue plus élevées. L’alliage d’aluminium 7075-T6, par exemple, est évalué à 280 MPa en chargement uniaxial à température ambiante.

La résistance à la fatigue des alliages d’aluminium peut être affectée par les niveaux de contrainte et la fréquence et la durée des cycles de chargement. D’autres facteurs tels que la présence de défauts et les conditions environnementales, notamment la température et l’humidité, sont également influents.

La résistance à la fatigue des alliages d’aluminium peut être améliorée en réalisant des traitements de surface, du grenaillage et en utilisant des matériaux de renforcement. Cela se traduit par une amélioration considérable de la résistance des alliages d’aluminium à l’initiation et à la propagation des fissures de fatigue, renforçant ainsi leur résistance à la fatigue.

Ténacité à la rupture de l’alliage d’aluminium

La ténacité à la rupture illustre la tendance d’un matériau à résister à la propagation des fissures et à la rupture sous contrainte. Lorsqu’il s’agit d’alliages d’aluminium, sa constitution élémentaire influence la ténacité à la rupture aux côtés du processus de fabrication et des conditions environnementales.

En général, les alliages d’aluminium ont une bonne ténacité à la rupture en raison de leur rapport résistance/poids élevé et de leur bonne ductilité. L’alliage d’aluminium 7075-T6 présente une ténacité à la rupture d’environ 44 MPa·m^(1/2) dans des conditions de contrainte en plan.

Dureté Rockwell de l’alliage d’aluminium

En décrivant la dureté Rockwell d’un matériau, vous mesurez sa résistance à l’indentation ou à la pénétration par un objet dur. La dureté Rockwell des alliages d’aluminium peut varier en fonction de l’alliage spécifique et de son histoire de traitement.

Les alliages d’aluminium ont généralement des valeurs de dureté Rockwell relativement faibles en raison de leur faible densité et de leur haute ductilité, variant de B40 à B100. L’alliage d’aluminium 6061-T6 présente une valeur de dureté Rockwell d’environ B60, tandis que pour le 7075-T6, elle est légèrement supérieure, d’environ B80.

Un résumé des propriétés mécaniques des alliages d’aluminium est répertorié comme suit :

Série 4000

110 – 427 MPa

0,340

45,0 – 393 MPa

39,0 – 140

77,0 – 90,0 GPa

Série 5000

110 – 590 MPa

0,330 – 0,360

82,7 – 365 MPa

28,0 – 185

68,9 – 73,0 GPa

Série 6000

89,6 – 565 MPa

0,296 – 0,330

55,0 – 517 MPa

25,0 – 130

67,0 – 140 GPa

Série 7000

70,0 – 750 MPa

0,330

140 – 425 MPa

20,0 – 210

67,0 – 73,0 GPa

Série 8000

70 MPa

_

_

145 – 180

71,0 GPa

| Série d’alliages d’aluminium | Résistance à la traction (ultime) | Ratio de Poisson | Résistance à la fatigue | Dureté Brinell | Module d’élasticité |

| Série 1000 | 45,0 – 205 MPa | 0,330 | 20,7 – 62,1 MPa | 12,0 – 55,0 | 62,0 – 69,0 GPa |

| Série 2000 | 172 – 670 MPa | 0,300 – 0,340 | 80,0 – 469 MPa | 45,0 – 150 | 70,0 – 117 GPa |

| Série 3000 | 90,0 – 295 MPa | 0,330 – 0,350 | 48,3 – 110 MPa | 28,0 – 79,0 | 68,9 – 71,0 GPa |

Propriétés Thermiques

Points de Fusion et d’Ébullition des Alliages d’Aluminium

Les points de fusion et d’ébullition des alliages d’aluminium varient en fonction de la composition élémentaire avec des points de fusion et d’ébullition relativement plus bas que pour d’autres métaux. L’aluminium pur fond à environ 660 oC et bout à environ 2 470 oC, cependant ces chiffres changent dans sa forme alliée.

Vous constaterez que les points de fusion et d’ébullition peuvent augmenter ou diminuer en fonction de l’élément d’alliage principal utilisé en association avec l’aluminium. Par exemple, l’alliage 6061 a un point de fusion de 580 oC et un point d’ébullition aux alentours de 2 671 oC.

Température de Travail Maximale des Alliages d’Aluminium

La température de travail maximale d’un alliage d’aluminium dépendra de ses éléments constitutifs et de l’application prévue. Les facteurs influençant la température de travail maximale d’un alliage d’aluminium incluent son point de fusion, son oxydation, son fluage et son taux de dilatation thermique.

Les alliages d’aluminium peuvent être utilisés à des températures d’environ 250-300 oC pour de courtes périodes. Lorsque vous avez des périodes plus longues, la température de travail maximale peut être plus basse.

Coeficient de dilatation thermique (CDT) des Alliages d’Aluminium

Le coefficient de dilatation thermique (CDT) mesure l’ampleur du changement de taille d’un matériau en réponse aux variations de température. Alors que les alliages d’aluminium ont un CDT relativement élevé par rapport aux autres métaux, il varie en fonction de sa structure.

Le CDT des alliages d’aluminium se situe généralement entre environ 21 et 24 x 10-6 oC en fonction de la structure de l’alliage. Cela signifie qu’à chaque degré d’augmentation de la température, le matériau s’étend de 21 à 24 ppm.

Conductivité Thermique des Alliages d’Aluminium

La structure des alliages d’aluminium contribue à des propriétés thermiques supérieures.

La conductivité thermique des alliages d’aluminium se situe entre environ 100 et 240 W/(m-K), les rendant adaptés aux applications nécessitant un transfert de chaleur efficace.

Il est important de noter que la conductivité thermique des alliages d’aluminium est influencée par des facteurs externes tels que la température, la pression et l’état de surface.

Alliage d’Aluminium Résistant aux Hautes Températures

Les alliages d’aluminium utilisant le cuivre comme élément d’alliage principal, tels que le 2618-T61, présentent la plus grande résistance aux températures élevées.

La température de travail maximale d’un alliage d’aluminium influence sa résistance à la température. La plupart des alliages d’aluminium ont une température de travail maximale comprise entre 250 et 300 oC.

Ce qui suit est un résumé des propriétés thermiques des alliages d’aluminium :

| Série d’Alliages d’Aluminium | Point de Fusion | Conductivité Thermique | CDT |

| Série 1000 | 643 – 660 °C | 218 – 243 W/m-K | 21.8 – 25.5 µm/m-°C |

| Série 2000 | 502 – 670 °C | 84.0 – 200 W/m-K | 16.0 – 25.6 µm/m-°C |

| Série 3000 | 629 – 655 °C | 154 – 193 W/m-K | 21.5 – 25.5 µm/m-°C |

| Série 4000 | 532 – 632 °C | 120 – 180 W/m-K | 17.3 – 23.7 µm/m-°C |

| Série 5000 | 568 – 657 °C | 105 – 205 W/m-K | 21.8 – 26.1 µm/m-°C |

| Série 6000 | 554 – 655 °C | 130 – 226 W/m-K | 12.1 – 25.6 µm/m-°C |

| Série 7000 | 476 – 657 °C | 115 – 222 W/m-K | 21.4 – 25.5 µm/m-°C |

| Série 8000 | 645.0 – 655.0 °C | 190-210 W/mK | _ |

Propriétés Électriques

Conductivité Électrique de l’Aluminium

Les alliages d’aluminium ont une conductivité électrique décente, ce qui les rend idéaux pour les applications électriques, la conductivité étant déterminée par leur structure. L’ajout d’éléments tels que le cuivre, le magnésium, le silicium et le zinc à l’aluminium pendant le processus de l’alliage influence considérablement la conductivité électrique.

L’utilisation de grandes quantités d’alliage de cuivre offre une conductivité électrique plus élevée bien que la résistance à la corrosion soit plus faible. En revanche, l’ajout de magnésium à l’aluminium pendant l’alliage diminue la conductivité électrique.

La conductivité électrique des alliages d’aluminium s’élève à environ 35 à 60% de la capacité du cuivre pur. Un bon exemple est l’alliage Aluminium 8000. Il présente une conductivité thermique élevée.

Plus de Ressources:

- Élément Aluminium – Source : RSC

- Propriétés de l’Aluminium – Source : Sciencing

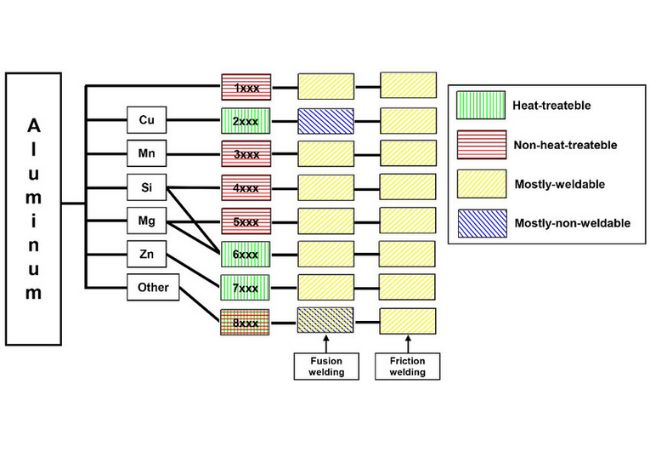

Types d’Alliages d’Aluminium

Alliages d’Aluminium Laminés

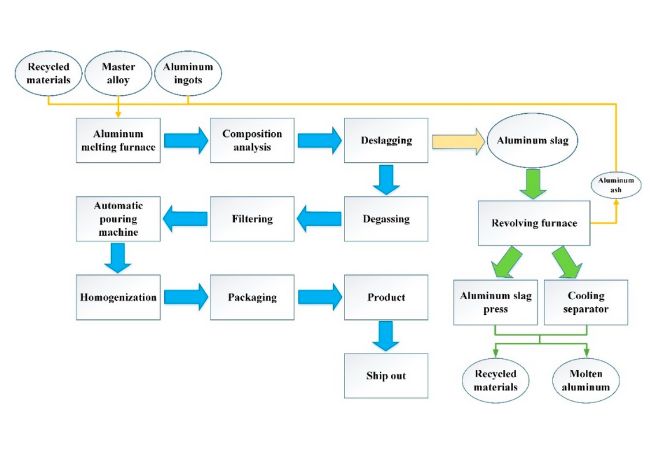

La qualité de l’alliage d’aluminium est essentiellement une composition contenant de l’aluminium avec d’autres éléments. Généralement, le processus d’alliage implique :

- Fusion de l’aluminium

- Incorporation des éléments d’alliage

- Élimination des impuretés

- Mélange pour former une solution homogène

- Refroidissement ou extrusion pour former des billettes, des feuilles, des tubes, etc.

La quantité d’éléments d’alliage dans l’aluminium est d’environ 15%.

Les alliages d’aluminium disposent de désignations spéciales pour une identification facile.

[caption id="attachment_21727" align="aligncenter" width="650"] Désignation des alliages d’aluminium travaillés

Désignation des alliages d’aluminium travaillés

Classification de l’aluminium

Généralement, la classification de l’aluminium dépend de la composition chimique. Cela inclut des propriétés telles que leur réponse aux traitements mécaniques et thermiques.

De plus, l’élément d’alliage principal joue également un rôle essentiel dans le regroupement des alliages d’aluminium. Nous pouvons diviser l’aluminium en trois grandes catégories.

Ceux-ci sont :

- Alliages de moulage

- Travaillé

- Alliages traitables thermiquement non travaillés.

La composition générale des alliages de l’aluminium travaillé non traitable thermiquement est des alliages d’aluminium de haute pureté.

Ces alliages d’aluminium appartiennent à :

- 1xxx

- 3xxx

- 5xxx

Cela signifie que vous ne pouvez les durcir que par travail à froid principalement.

Les principaux éléments d’alliage dans les alliages d’aluminium traitables thermiquement travaillés sont :

- Zinc

- Magnésium

- Cuivre

De tels alliages peuvent facilement être durcis par précipitation.

Les alliages d’aluminium pour moulage combinent des composants traitables thermiquement et non traitables thermiquement. Les séries courantes sont :

- 2xxx

- 3xxx

- 4xxx

- 7xxx

- 8xxx

D’habitude, ces alliages de la série Alu contiennent un nom commun mais sont différenciés par des nombres à quatre chiffres variant dans la série.

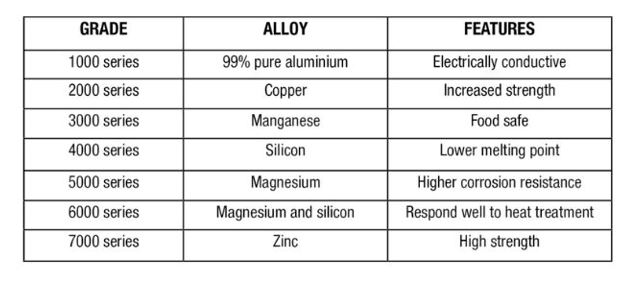

[caption id="attachment_21728" align="aligncenter" width="634"] Alliages d’aluminium

Alliages d’aluminiumSéries d’alliage d’aluminium courantes :

Série d’aluminium 1000

En ce qui concerne cette série, elle est généralement considérée comme un alliage doux. Cette série est commercialement pure car elle contient de l’aluminium à plus de 99 % de composition.

Leurs conductivités thermique et électrique sont excellentes avec une résistance supplémentaire à la corrosion. Vous pouvez les utiliser efficacement dans des processus nécessitant une déformation extrême.

Vous pouvez également appliquer le formage à chaud aussi facilement que le travail à froid sur cette série. Contrairement à d’autres séries, vous ne pouvez pas les durcir par traitement thermique.

Avantages de la série d’alliage 1000

i. Ils sont les plus adaptés aux applications nécessitant une déformation extrême.

ii. Bien que vous puissiez les souder, leur plage de fusion est très mince.

Limitations de la série d’alliage 1000

i. Ils sont très ductiles et relativement mous.

ii. Comparé aux autres séries, leurs propriétés mécaniques sont très médiocres.

iii. Leur résistance à la traction et leur limite d’élasticité sont extrêmement faibles.

Grades de la série d’alliage 1000

| Série d’alliage | Description |

| 1060 | · Ce grade d’alliage d’aluminium est commercialement pur · Le processus de formage se fait par laminage et extrusion · Haute résistance à la corrosion · A des propriétés mécaniques médiocres · Renforcé par le travail à froid · Applications principalement dans les industries chimique et électrique |

| 1070 | · Sa résistance à la corrosion est élevée pour un alliage forgé · Sa capacité de brasage est exceptionnelle · Utilisé dans la fabrication de matériaux de construction · Également utilisé dans la fabrication de câbles de communication et d’autres matériaux électriques |

| 1100 | · Cet aluminium est commercialement pur et peu coûteux · Il a une plage de fusion étroite · Très ductile et peut être facilement soudé · Utilisé dans la fabrication d’équipements utilisés dans des processus chimiques de haute pureté · Peut également être utilisé pour fabriquer des plaques signalétiques, des ailettes et des pales de ventilateur · Utilisé dans les travaux électriques pour les isolants thermiques et l’éclairage |

| · | |

| 1350 | · Principalement utilisé dans la fabrication de conducteurs électriques |

Plus de ressources:

- Types d’Aluminium – Source : Thomas Net

- Alliages d’Aluminium – Source : Wikipedia

- Aluminium 1100 – Source : Wikipedia

Série Aluminium 2000

L’élément d’alliage majeur utilisé dans cette série est le cuivre. Il contient également des traces de magnésium, de silicium et de manganèse.

Vous pouvez facilement augmenter leur résistance en les traitant thermiquement ou en les durcissant par précipitation. Cela facilite grandement l’usinabilité en raison de la dureté supplémentaire.

Avantages de l’alliage de la série 2000

i. Facilité d’usinabilité offrant ainsi une surface avec des finitions plus lisses

ii. Ils ont une haute conductivité thermique

iii. Ils sont solides et durs avec une excellente résistance à la rupture

iv. Ils peuvent supporter le stress et une forte pression pendant longtemps

Limitations de l’alliage de la série 2000

i. La présence de composés intermétalliques rend cette série difficile à souder. Les souder à l’arc peut entraîner de la corrosion ou des fissures à chaud.

ii. Sa résistance à la corrosion est très faible. Cela signifie que vous devez anodiser ou revêtir l’alliage pendant l’application.

Classes de la série 2000

| Série d’alliage | Description |

| 2011 | · Principalement utilisés pour fabriquer des vis dans les produits de machines · Ils sont également utilisés pour fabriquer des fixations dans les industries électronique et automobile |

| 2014 | · Utilisés pour fabriquer des châssis automobiles dans les camions · Peut également être utilisé pour fabriquer des pièces de machines telles que des pistons et des cylindres de moteurs |

| 2017 | · Utilisés pour fabriquer des pièces de machines · Peut également être utilisé pour fabriquer des pièces utilisées dans les machines de vissage et les fixations |

| 2024 | · Habituellement utilisé dans des applications de construction nécessitant des matériaux à haute résistance · Sa malléabilité et son usinabilité sont assez excellentes · Peut être utilisé pour fabriquer des pièces structurelles d’aéronefs et des roues de camions. · Peut également être utilisé pour fabriquer des engrenages pour des machines et d’autres pièces automobiles |

| 2219 | · Principalement utilisé pour fabriquer des structures utilisées à très haute température d’environ 315°C. · Ses soudures sont également de haute résistance |

Plus de ressources:

- Compréhension des alliages d’aluminium – Source: AlcoTec

- Alliage Aluminium 2218 – Source: Wikipedia

- Série aluminium Grade 2xxx – Source: Matériau AZO

Série Aluminium 3000

Il contient du manganèse, qui forme l’élément d’alliage principal.

Sa composition varie entre 0,05 et 1,5 % de la masse totale de l’alliage.

Feuille d’aluminium de série 3000 Le manganèse contribue à la résistance mécanique supérieure de l’alliage Alu. Pour le durcissement, choisissez le travail à froid et non le traitement thermique.

Avantages de la série d’alliages 3000

i. Il possède une très grande résistance mécanique

ii. Sa conductivité thermique est assez bonne

iii. L’alliage a une résistance à la traction élevée

iv. Il peut être facilement soudé en plus d’être brasé et tourné

v. Résistant à la corrosion

Limitations de la série d’alliages 3000

i. Ils ne peuvent pas être traités thermiquement

Classes de la série d’alliages 3000

Série d’alliage Description et applications 3003 · C’est l’alliage le plus connu utilisé à des fins générales · Sa formabilité et sa soudabilité sont similaires à celles du 1100 bien que ce 3003 soit beaucoup plus résistant

· Ses applications générales incluent la fabrication de réservoirs de stockage, d’ustensiles et de pièces d’appareils.

· Ils sont également utilisés dans la tôlerie en plus des applications architecturales, agricoles et électroniques

3004 · Il ne peut pas être traité thermiquement · Appliqué dans la tôlerie, fabrication de carrosseries de véhicules de loisirs, remorques et camions

· De plus, ils sont utilisés dans la fabrication de ustensiles de cuisine et de produits de construction

3105 · Il est légèrement plus fort que le grade 3003 · Utilisé dans la fabrication d’équipements utilisés dans les hôpitaux à des fins médicales

· D’autres applications sont la tôlerie, la fabrication d’équipements de cuisine et d’électronique et de produits de construction

Série en Aluminium 4000

L’élément principal utilisé pour allier cette série est le Silicium. La composition en masse de silicium est d’environ 3 à 13% de la masse totale de l’alliage.

Il peut également contenir de petites traces de Magnésium et de Cuivre.

Barre Ronde en Aluminium de la Série 4000 Avantages de la Série en Alliage 4000

i. Il a un point de fusion très bas.

ii. Sa fluidité à l’état fondu est considérablement améliorée.

iii. Peut être facilement soudé.

iv. Traitable thermiquement.

v. Bonne usinabilité.

Limitations de la Série en Alliage 4000

i. Son coefficient de dilatation thermique est bas.

Applications

Pendant le processus de soudage, il peut être utilisé comme matériau d’apport. Ses propriétés thermiques le rendent également adapté pour la fabrication de fils de brasage et de soudage ainsi que des pistons de moteur forgés.

Classes de la Série en Alliage 4000

Série d’Alliage Description 4032 · A une très bonne aptitude au travail. · A une très haute résistance à la traction.

· Utilisé pour fabriquer des pistons de moteur et des pièces fonctionnant dans des endroits à haute température.

4043 · Sa couleur est naturellement grise. · Son retrait à la solidification est très faible.

5005 · Principalement utilisé pour les applications d’anodisation 5052 · Autant il a une résistance mécanique supérieure à 3003, il peut se former facilement.

· Il peut être soudé facilement et est hautement résistant à la corrosion· Principalement utilisé dans la fabrication de châssis électroniques et de panneaux, d’équipements chimiques et de cuisine

· Les pièces nécessitant de la tôle d’acier de résistance moyenne peuvent également être fabriquées en utilisant ce grade.

· D’autres applications comprennent la fabrication de cuves sous pression, d’équipements marins, de panneaux de signalisation routière et dans les industries architecturales et agricoles.

5056

· Utilisé dans la fabrication de gaines de câbles industrielles et de rivets utilisés pour fixer des produits en magnésium· Ses applications peuvent également être trouvées dans l’industrie automobile et pour la fabrication de fils d’écran et de fermetures à glissière.

5083

· Résistance supérieure à la corrosion· En raison de sa haute conductivité thermique, il est recommandé pour les assemblages qui ont été soudés.

· Ils incluent des citernes et des équipements marins nécessitant une résistance conjointe complète.

· Il est également utilisé pour fabriquer des cuves sous pression à basse température avec une bonne efficacité de soudage.

· Les applications supplémentaires comprennent la fabrication de wagons de fret, d’installations de tours de télévision, de composants utilisés pour fabriquer des missiles et d’autres applications cryogéniques.

5086

· Utilisé dans des applications où l’accent est mis sur la résistance à la corrosion sous contrainte ou la résistance à la corrosion atmosphérique.· Ils incluent des citernes et des équipements marins nécessitant une résistance conjointe complète.

· Il est également utilisé pour fabriquer des cuves sous pression à basse température avec une bonne efficacité de soudage.

· Les applications supplémentaires comprennent la fabrication de wagons de fret, d’installations de tours de télévision, de composants utilisés pour fabriquer des missiles et d’autres applications cryogéniques.

· Fondamentalement identique au 5083 mais en mettant l’accent sur la résistance à la contrainte et à la corrosion atmosphérique.

5454

· Principalement utilisé dans la fabrication de tout type d’assemblage soudé.· Également utilisé pour fabriquer des cuves et des réservoirs sous pression.

· Les camions utilisés pour verser de l’asphalte chaud sur les routes et les caisses basculantes sont également fabriqués à partir de ce grade d’alliage.

· Les réservoirs utilisés pour l’eau oxygénée et autres produits chimiques sont également fabriqués en 5454.

5456

· Principalement utilisé dans la fabrication de tout type d’assemblage soudé.· Également utilisé pour fabriquer des cuves, des réservoirs sous pression et des équipements marins.

· Applications où une excellente efficacité de soudage est requise.

· Ses applications sont limitées aux environnements où les températures ne dépassent pas 65°C.

5657

· Utilisé dans les pièces automobiles nécessitant une anodisation et dans la fabrication de plaques signalétiques.Autres ressources:

- Alliage d’aluminium 5754 – Source: KDM

- Série d’aluminium grade 5xxx – Source: Matériau AZO

Série d’aluminium 6000

Ils contiennent à la fois du magnésium et du silicium. Le magnésium représente environ 1,5% tandis que le silicium représente environ 1,8% de la composition totale de l’alliage.

Vous pouvez augmenter la résistance à la traction par traitement thermique. De plus, le durcissement par précipitation est rendu possible par les teneurs élevées en silicium.

Feuille d’aluminium de la série 6000 Avantages de la série d’alliage 6000

i. Ils ont une formabilité impeccable.

ii. Ils sont résistants à la corrosion.

iii. Facilité d’usinage.

iv. Haute résistance mécanique.

Limitations de la série d’alliage 6000

- Ils ne sont pas faciles à souder. Cela est dû à leur sensibilité à la fissuration de solidification.

Classes de la série d’alliage 6000

· D’autres sont des remorques et des camions, y compris des véhicules récréatifs, des pièces d’électroménagers et des équipements marins.

Série d’alliage Description 6061 · Excellente résistance à la corrosion · Il présente une excellente qualité de surface avec un rapport exceptionnel résistance-poids.

· C’est un alliage polyvalent avec des applications variées dans des industries telles que l’automobile, le maritime, l’électronique et l’agriculture.

· Il peut également être utilisé pour fabriquer des pièces d’avion, des équipements de cuisine et médicaux, des réservoirs de stockage ainsi que des pièces de véhicules de loisirs.

· D’autres applications d’assemblage soudé et structural comprennent les pales de ventilateur, les wagons de chemin de fer et les produits de construction.

· Résistance supérieure

6063 · Il est bon pour l’anodisation puisque le point de fusion a été réduit par le silicium et la résistance boostée par le magnésium. · Peut être utilisé dans la fabrication de tuyaux de rail et d’extrusions architecturales entre autres produits de construction.

· En plus des pièces électroniques et électriques, ils sont également utilisés dans la fabrication de panneaux de signalisation et d’équipements de cuisine et médicaux.

Plus de ressources:

- Qualité 6061 vs 6063 d’aluminium – Source : KDM

- Série 6000 d’aluminium – Source : Science Direct

Série d’aluminium 7000

La Série 7000 a pour principal élément d’alliage le Zinc avec une plage de composition de 0,8 à 8,2 %. Ce sont des alliages d’aluminium à haute résistance.

Le traitement thermique est le moyen principal par lequel la résistance de ces alliages est renforcée. Cependant, il est nécessaire de le suivre avec un vieillissement pour obtenir une résistance à la traction plus élevée.

Feuilles d’aluminium de la série 7000 Avantages de la série d’alliage 7000

i. Il est hautement résistant à la corrosion. Cela peut être encore augmenté en ajoutant du cuivre à l’alliage.

ii. Les grades de cette série ont une haute résistance mécanique.

iii. Ils peuvent être soudés en utilisant la méthode de fusion ou de point.

Limitations de la série d’alliage 7000

i. En raison de leur sensibilité à la fissuration à chaud, ils ne peuvent pas être facilement soudés.

Grades de la série d’alliage 7000

Série d’alliage Description 7050 · C’est un grade d’alliage avec une très haute résistance. · Principalement utilisé dans la fabrication de pièces d’avion très solides.

· Il peut également être utilisé dans la fabrication d’artillerie et de divers équipements de loisirs.

7075 · Hautement résistant à la corrosion. · Utilisé dans la fabrication de pièces d’avion très solides.

· Il peut également être utilisé dans la fabrication d’artillerie et de divers équipements de loisirs.

Plus de ressources:

- Série d’aluminium 7000 – Source : Science Direct

- Alliage Aluminium 7029 – Source : Matériau AZO

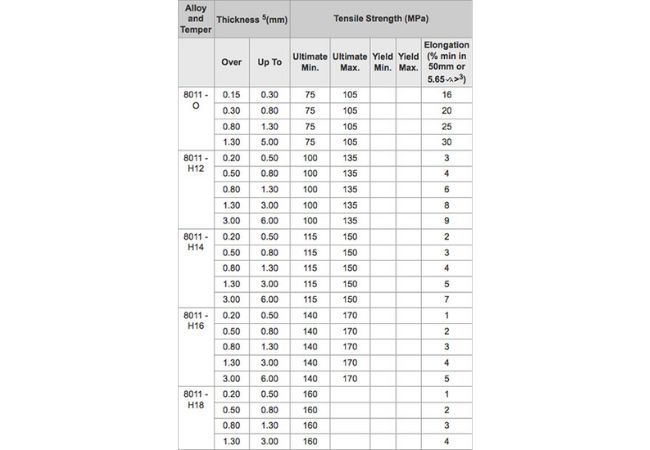

Série d’aluminium 8000

L’élément principal utilisé pour allier l’aluminium dans cette série est le lithium. La densité du lithium est inférieure à celle de l’aluminium avec une solubilité très élevée.

Poêle en aluminium de la série 8000 Cela signifie que la densité de ce grade d’alliage a été réduite avec sa rigidité améliorée. Ils sont généralement forts et résistants.

Les Grades De La Série 8000 Des Alliages

Série d’Alliages Description 8011 · Utilisé dans la fabrication de bouchons de bouteilles · Sous forme de feuille d’alliage d’aluminium, il est utilisé dans les radiateurs de voiture

8030 · Ses capacités de soudage et d’usinage sont exceptionnelles · Très résistant et léger

· A une très haute résistance à la chaleur et à la corrosion

· Principalement utilisé dans la fabrication de conducteurs électriques

· Ils peuvent également fabriquer des pièces d’avions et d’automobiles

8090 · Utilisé dans la construction de matériaux aérospatiaux contenant une technologie très avancée · Sa légèreté est utilisée pour réduire le poids des équipements d’artillerie de l’armée et le poids d’autres systèmes de défense

8176 · Il est ductile et non magnétique · Il ne peut pas être traité thermiquement

· Utilisé dans la fabrication de câbles électriques de service et de fils de construction

Plus de ressources:

- Aluminium Série 8000 – Source: ASTM

- Alliage Aluminium 8006 – Source: Matériaux AZO

1. Alliages d’Aluminium Coulés

Le moulage reste le processus principal pour fabriquer ces alliages d’aluminium. Certains des principaux avantages des alliages d’aluminium coulés sont un rapport résistance/poids élevé, une excellente résistance à la corrosion et une structure fine.

Des exemples d’alliages d’aluminium coulé sont :i. Alliages Al-Si : Le silicone domine l’alliage d’aluminium coulé. Ils sont connus pour leur résistance exceptionnelle, leur légèreté et leur résistance à l’usure.

ii. Alliages Al-Cu : Utilisent le cuivre comme élément d’alliage principal, offrant une haute résistance et une bonne usinabilité, et sont couramment utilisés dans les applications marines et aéronautiques.

iii. Alliages Al-Zn : Le zinc est l’élément d’alliage principal offrant une haute résistance et une bonne coulabilité, et est employé dans la fabrication de pièces automobiles.

iv. Alliages Al-Mg : En combinant le cuivre avec du magnésium, on améliore la résistance à la corrosion et la soudabilité, permettant des applications marines telles que la fabrication de coques de bateaux.

v. Alliages Al-Ti : Le titane offre une résistance accrue et une résistance au fluage à l’alliage d’aluminium, principalement utilisé dans les applications aérospatiales.

Alliages d’aluminium traitables thermiquement

Grâce aux traitements thermiques, les alliages d’aluminium acquièrent une meilleure résistance mécanique.

Le traitement thermique d’un alliage d’aluminium implique d’élever la température de l’alliage à une valeur spécifique pendant une période soutenue avant de le refroidir rapidement.

Ces alliages peuvent être soumis à différentes options de traitement, entraînant différentes propriétés mécaniques.

Les options de traitement sont mises en évidence par la lettre T suivie d’un chiffre(s) généralement de 1 à 10. La configuration indique des séquences spécifiques de traitements comme suit :

- T1 : Réalisé via un processus de vieillissement naturel jusqu’à ce que la stabilité soit atteinte, notamment lorsque des températures élevées et un refroidissement rapide sont utilisés.

- T2 : Spécifique aux alliages d’aluminium coulé soumis à un recuit améliorant la ductilité et la stabilité dimensionnelle.

- T3 : Le matériau de l’alliage fondu est soumis à un traitement thermique avant le travail à froid et un processus de vieillissement naturel jusqu’à ce que la stabilité soit atteinte.

- T4 : Englobe un traitement thermique et un processus de vieillissement naturel du matériau d’alliage fondu à une température spécifique. Il est ensuite trempé dans un milieu de refroidissement, vieilli dans des conditions naturelles à température ambiante, ce qui donne une résistance moyenne et une bonne formabilité.

- T5 : Utilise uniquement un vieillissement artificiel suivant un processus de fabrication à haute température suivi d’un refroidissement rapide augmentant la résistance et la stabilité dimensionnelle.

- T6 : Utilise un traitement thermique suivi d’un vieillissement artificiel du matériau d’alliage fondu en le chauffant à une température réduite. Résulte en une haute résistance et ténacité.

- T7 : Un processus de sur-vieillissement suit le traitement thermique du matériau d’alliage fondu. Le résultat est une ténacité et une résistance à la corrosion renforcées mais une résistance réduite.

- T8 : Après le traitement thermique du matériau d’alliage fondu, il est travaillé à froid avant un vieillissement artificiel améliorant les performances de résistance.

- T9 : La séquence de cette option de traitement consiste en un processus de traitement thermique, suivi d’un vieillissement artificiel avant enfin un travail à froid.

- T10 : Comprend un vieillissement artificiel et un travail à froid suivant un processus de fabrication à haute température et un refroidissement rapide.

Traitement thermique de l’alliage d’aluminium Alliages d’aluminium non traitables thermiquement

Les alliages d’aluminium non traitables thermiquement ne peuvent pas être renforcés en utilisant un traitement thermique, trouvant une utilisation où la résistance à la corrosion et la formabilité sont cruciales. Ces alliages sont renforcés par des moyens alternatifs tels que le durcissement par déformation et le travail à froid via des processus comme l’emboutissage et le laminage.

Les alliages d’aluminium non traitables thermiquement incluent:

a. Série 1XXX: Fabriqués en aluminium pur, ils sont les plus souples et les plus ductiles, utilisés comme conducteurs électriques et dans les ustensiles de cuisine.b. Série 3XXX: Contiennent du manganèse comme principal élément d’alliage. Ils sont appréciés, notamment dans l’industrie automobile, pour leur formabilité, leur soudabilité et leur résistance à la corrosion.

c. Série 4XXX: Utilisent le silicium comme élément principal lors de l’alliage avec l’aluminium, ce qui leur confère une bonne soudabilité, une résistance à l’usure et une fluidité. Ces alliages d’aluminium sont utilisés dans les opérations de soudage comme matériau d’apport, dans des applications architecturales et pour la fabrication de pièces de moteur.

d. Série 5XXX: Ces alliages non traitables thermiquement sont composés de magnésium et présentent une haute résistance, une excellente soudabilité et une bonne résistance à la corrosion. Ils sont un choix parfait pour la plupart des matériaux de toiture.

Graphique des alliages d’aluminium non traîtables thermiquement Alliages d’Aluminium Soudables

Les alliages d’aluminium soudables peuvent être joints en appliquant de la chaleur de sorte que les pièces jointes fondent et refroidissent ensemble. Le soudage de l’aluminium présente un défi en raison de sa conductivité thermique et de sa tendance à former une couche d’oxyde.

Certains alliages d’aluminium difficiles à souder sont :

- 2xxx

- 6xxx

- 7xxx

En même temps, il existe des alliages d’aluminium que vous pouvez utiliser comme matériau d’apport pendant le soudage, tel que le 4xxx.

De plus, vous pouvez facilement souder les alliages 1xxx, 3xxx et 5xxx. Les options populaires dans les industries d’aujourd’hui comprennent.

a. 3003 : Présente une excellente formabilité permettant une utilisation dans le travail de tôlerie pour créer des ustensiles, des réservoirs de carburant et des corps électroniques.

b. 5052-H32 : Présente une excellente soudabilité et une résistance à la corrosion impressionnante, utilisée dans les applications maritimes, pour fabriquer des réservoirs et des cuves sous pression.

c. 5083-H321 : Démontre une haute efficacité en soudage, ce qui donne des joints solides avec une excellente résistance à la corrosion. Par conséquent, ils sont utilisés dans des environnements difficiles tels que les applications maritimes et industrielles.

d. 5054 : Ces alliages ont une excellente soudabilité et des performances en résistance, utilisés dans des applications haute température et pour des réservoirs de stockage.

e. 5086-H32 : Cet alliage d’aluminium soudable offre également une grande résistance et est couramment utilisé dans des applications structurelles telles que la construction de bateaux et la fabrication de carrosseries de camions.

f. 6061-T6 : Sa bonne soudabilité et sa haute résistance permettent une utilisation dans des applications structurelles telles que des ponts, des chemins de fer, des bâtiments, des composants automobiles et aéronautiques.

g. 6063-T6 : Offre une bonne soudabilité, une résistance à la corrosion et une résistance moyenne, couramment utilisée dans des applications architecturales pour la fabrication de cadres de fenêtres et de portes.

Soudabilité de l’aluminium et de ses alliages Processus de Fabrication de l’Aluminium Allié

L’aluminium est l’un des éléments les plus concentrés sur Terre et est largement utilisé dans diverses industries. Bien qu’il ne se trouve pas naturellement sous sa forme pure, il est extrait de minerais, souvent en combinaison avec d’autres éléments.

Étape 1 : Extraction de l’Aluminium à partir du Minerai

L’aluminium est généralement extrait pour un usage commercial à partir du minerai de bauxite. La bauxite est souvent trouvée près de la surface de la Terre et extraite par exploitation à ciel ouvert.

Ensuite, le minerai de bauxite est transféré dans une usine où de la pure alumine est extraite via le processus Bayer comme suit :

Raffinage

Le minerai de bauxite est d’abord raffiné pour éliminer les impuretés et les matériaux en excès, tels que la silice, le fer et le titane. Il est concassé et broyé en une fine poudre, puis mélangé avec de l’hydroxyde de sodium à des températures et des pressions élevées.

Cela donne lieu à la production d’une solution en suspension appelée aluminate de sodium et de la boue rouge contenant des éléments minéraux indésirables. La boue rouge coule généralement et est éliminée, puis la suspension est filtrée pour éliminer toute boue rouge restante.

Précipitation

Le solution de sulfate d’aluminate résultante est soumise à un traitement au dioxyde de carbone pour précipiter l’hydroxyde d’aluminium. L’hydroxyde d’aluminium est ensuite lavé avant d’être séché et chauffé dans un four pour produire de l’alumine dans un processus de calcination.

Réduction

L’alumine est mélangée avec de la cryolite qui abaisse le point de fusion de l’alumine et soumise à un grand courant électrique. Il s’agit du procédé Hall-Héroult et entraîne la réduction de l’aluminium fondu en éliminant l’oxygène laissant derrière de l’aluminium fondu pur.

Étape 2 : Ajout d’Éléments d’Alliage à l’Aluminium

L’aluminium peut également être recyclé, permettant ainsi de réaliser d’importantes économies puisque, comparé à l’extraction de la bauxite, cela ne coûte que environ cinq pour cent. Les éléments d’alliage sont ajoutés à l’aluminium fondu dans les proportions désirées avant d’être transformés en lingots.

Étape 3 : Conversion de l’Alliage d’Aluminium en Produits Utiles

Les alliages d’aluminium offrent des propriétés physiques et mécaniques améliorées par rapport à l’aluminium pur. Celles-ci incluent la résistance, la résistance à la corrosion et la dureté, permettant une application plus étendue.

Voici comment vous pouvez préparer des lingots en alliage d’aluminium :

Extrusion

Permet d’obtenir un profil avec une section transversale fixe en forçant l’alliage d’aluminium fondu à travers une filière spécialement conçue. Ensuite, il est soumis à un traitement de soulagement des contraintes en refroidissant et en étirant.

Laminage

Après avoir coulé l’alliage d’aluminium en poutres de dimensions appropriées, il est laminé en feuilles. De grands rouleaux soumettent la poutre à une force de compression l’aplatissant dans l’épaisseur désirée.

Coulée

Ici, l’alliage d’aluminium fondu est coulé dans une filière avec la forme de moule appropriée où il est refroidi et solidifié. La coulée permet de transformer l’alliage d’aluminium en formes complexes.

Feuille d’Aluminium d’Alliage

Le processus de fabrication de feuilles d’aluminium commence par la fusion de lingots d’alliages d’aluminium avant de les couler en plaques. Les paramètres de la plaque déterminent l’épaisseur de la feuille d’alliage d’aluminium obtenue par laminage.

Le processus de laminage utilise une série de rouleaux réduisant progressivement l’épaisseur de la plaque d’alliage d’aluminium en appliquant une pression. Après avoir atteint l’épaisseur désirée, celle-ci est soumise à un recuit pour améliorer sa résistance et sa ductilité.

Rods en Alliage d’Aluminium

Les tiges en alliage d’aluminium sont utilisées dans l’industrie de la construction, automobile et aérospatiale où le grade sélectionné dépend des propriétés souhaitées. Pour fabriquer des tiges en alliage d’aluminium, la méthode de coulée est utilisée pour former de grandes barres similaires à la taille de tiges souhaitée.

Les barres sont ensuite extrudées à travers une filière de la taille de la tige dans une procédure de travail à chaud. Cela réduit la section de la barre en l’allongeant. Vous pouvez avoir successive filières pour atteindre les dimensions désirées après quoi vous pouvez les couper à la longueur souhaitée.

Bobine en Alliage d’Aluminium

Les bobines en alliage d’aluminium sont fabriquées par une combinaison de processus incluant la coulée, le laminage et la découpe. Après le laminage des billettes d’alliage d’aluminium moulées à l’épaisseur désirée, elles sont coupées en bandes étroites à la largeur désirée.

Un processus de traînage peut être effectué pour convertir les bandes en différentes formes avant d’être enroulées sur une bobine. La bobine résultante peut également être soumise à des forces de compression lors de la fabrication de composants tels que des ressorts.

Tuyau en Alliage d’Aluminium

L’alliage d’aluminium est généralement transformé en tuyaux par extrusion où il est poussé à travers une filière pour obtenir un profil continu. La filière détermine les paramètres du tuyau et est généralement fabriquée à partir d’un matériau de haute résistance.

Vous pouvez avoir des filières successives avec différentes tailles ou formes pour atteindre le résultat final souhaité. Après avoir extrudé le tuyau, vous le refroidissez, le coupez à la longueur désirée et, si nécessaire, effectuez un traitement ultérieur.

Barres en Alliage d’Aluminium

La fabrication de barres en alliage d’aluminium utilise également l’extrusion en utilisant un système de filière dans le profil de barre désiré. C’est un processus de travail à chaud pour permettre un façonnage facile de l’alliage d’aluminium en barre. Le processus d’extrusion est suivi d’un processus de refroidissement après quoi les barres sont coupées aux longueurs désirées.

Cylindre en Alliage d’Aluminium

Tout comme dans la fabrication de barres et de tuyaux en alliage d’aluminium, l’extrusion est utilisée pour produire des cylindres en alliage d’aluminium. L’extrusion vous permet de produire des cylindres de différentes tailles et formes en utilisant une conception de filière différente selon les spécifications.

Étape 4 : Traitement Thermique pour l’Alliage d’Aluminium

L’utilisation de processus de traitement thermique sur l’alliage d’aluminium vous aide à améliorer ses propriétés mécaniques. Le choix du processus de traitement thermique dépend du type d’alliage d’aluminium, des propriétés souhaitées et de l’application prévue.

Certains processus courants de traitement thermique pour les alliages d’aluminium sont discutés ci-dessous :

Recuit

Améliore la ductilité et implique le chauffage de l’alliage d’aluminium à une température spécifique avant un refroidissement graduel. Le recuit rend plus facile le façonnage de l’alliage d’aluminium lors de la réalisation de traitements ultérieurs.

Durcissement par Précipitation

Ce processus de traitement thermique augmente la résistance et la dureté de l’alliage d’aluminium. Après le traitement thermique en solution, le vieillissement est effectué à basse température.

Cela entraîne la formation de particules dures au sein de la matrice d’aluminium par les éléments dissous.Trempe

Lors de la trempe des alliages d’aluminium, vous refroidissez rapidement le matériau à température ambiante à partir d’une haute température. Le résultat final est une microstructure qui présente une grande résistance et une bonne résistance à l’usure.

Traitement thermique de solution

Dans ce processus de traitement thermique, vous chauffez l’alliage à une température dépassant la température de solvus des éléments d’alliage. Les éléments d’alliage se dissolvent dans la matrice formant un mélange homogène que vous trempez, piégeant les éléments dans la matrice.

Revenu

Le revenu est un processus de chauffage secondaire que vous effectuez sur l’alliage d’aluminium déjà trempé ou durci à une température inférieure. Le résultat est une amélioration de la ténacité de l’alliage et une réduction de sa dureté et de sa fragilité.

Analyse des performances du processus de fabrication des alliages d’aluminium Étape 5 : Fabrication et usinage des alliages d’aluminium

Plusieurs processus de fabrication et d’usinage sont réalisés sur des alliages d’aluminium pour les transformer en produits utiles.

Certains de ces processus comprennent :

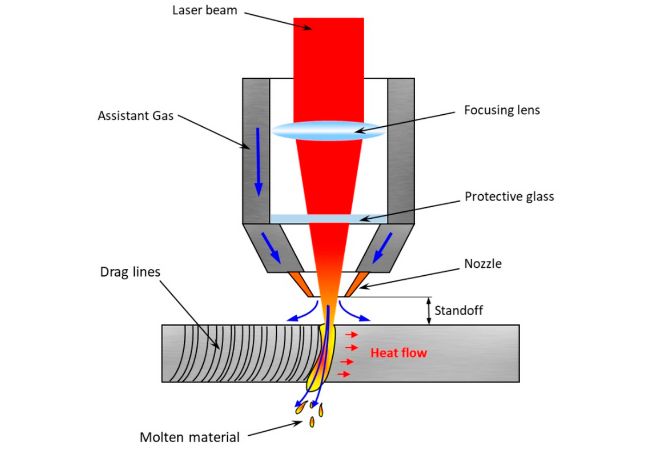

Découpe au laser

La découpe au laser utilise un faisceau laser haute puissance pour fondre et vaporiser le matériau d’une pièce. Utiliser la découpe au laser sur des alliages d’aluminium est polyvalent et efficace, mais nécessite une réflexion minutieuse pour obtenir des résultats de haute qualité.

Les alliages d’aluminium sont très réfléchissants, ce qui rend la découpe au laser difficile car ils peuvent réfléchir le faisceau, entravant le processus de découpe. Le faisceau peut endommager l’équipement laser tandis que sa réflexion ou sa diffusion peut entraîner une mauvaise qualité de coupe et/ou une réduction de la vitesse de coupe.

Découpe au laser Vous pouvez relever ce défi en utilisant une longueur d’onde capable d’être absorbée par les alliages d’aluminium comme les lasers à fibres. Il est également nécessaire de traiter la formation de bavures en utilisant une pression de gaz assistée et en ajustant les paramètres de découpe tels que la vitesse de coupe et la puissance.

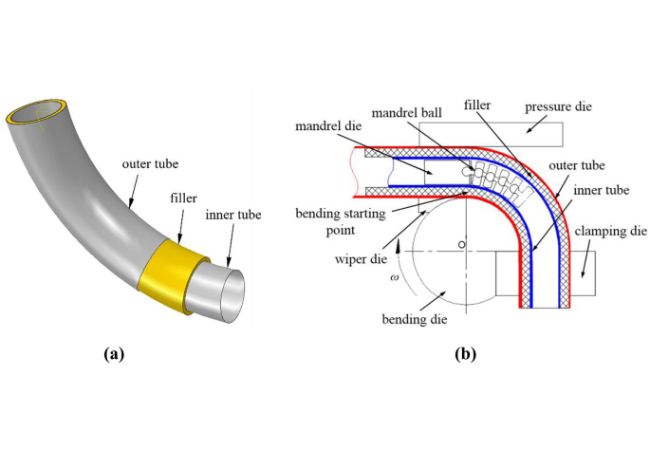

Pliage d’alliage d’aluminium

Le pliage vous permet de créer des formes courbes ou angulaires d’alliages d’aluminium pour diverses applications telles que l’aérospatiale et l’automobile. Cependant, la faible ductilité des alliages d’aluminium et la tendance à reprendre leur forme initiale rendent le pliage de ces alliages difficile.

La ductilité dissimilaire dans l’alliage d’aluminium est due à leurs éléments d’alliage variés. Par conséquent, ils déterminent soit la rupture soit la fissuration lors du processus de pliage de l’aluminium.

Un autre facteur à prendre en compte lors du pliage des alliages d’aluminium est l’épaisseur, où la tendance à la fissuration augmente avec l’augmentation de l’épaisseur.

Pliage d’alliage d’aluminium Il est important d’utiliser un lubrifiant pendant le processus de pliage pour réduire les frottements et éviter les fissures. Contrôler soigneusement le processus de pliage comme les paramètres de pliage de la force, du rayon et de l’angle est utile pour réguler le retour à la forme initiale.

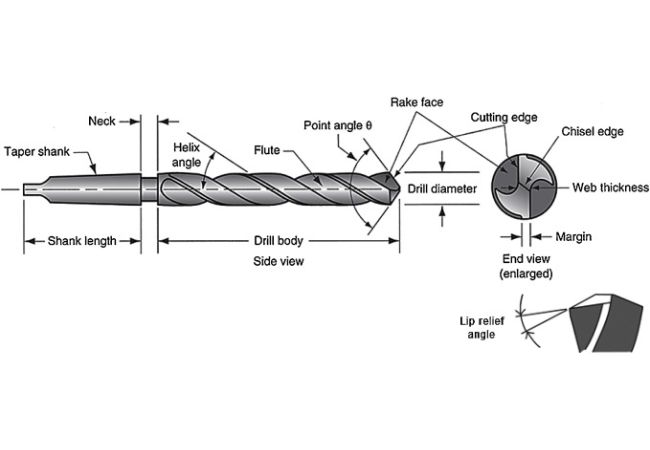

Perçage d’alliage d’aluminium

Le perçage vous permet de créer des trous dans les alliages d’aluminium à des fins de conception telles que l’assemblage de pièces et la satisfaction des exigences esthétiques. Lors du perçage des alliages d’aluminium, il est conseillé d’utiliser un foret en acier à haute vitesse (HSS) ou en cobalt car ils sont durables et tolérants aux températures élevées.

Utilisez une vitesse de perçage élevée et un faible débit d’avance pour éviter un mauvais résultat car les alliages d’aluminium sont relativement mous. Notez qu’un foret tranchant avec un angle de pointe obtus peut garantir un résultat propre et précis.

Performance de perçage de l’alliage d’aluminium Le perçage des alliages d’aluminium est également affecté par l’épaisseur du matériau. Par exemple, pour les matériaux plus épais, des vitesses de perçage plus lentes et des débits d’avance plus élevés sont nécessaires pour éviter la surchauffe ou l’usure excessive du foret.

Usinage des alliages d’aluminium

Les processus d’usinage sur les alliages d’aluminium impliquent l’enlèvement de matériau pour obtenir un résultat souhaité. Lors des opérations d’usinage sur des alliages d’aluminium, tenez compte de l’outil de coupe en vous assurant qu’ils sont durables et tolérants aux températures élevées.

Depuis que les alliages constituent différents éléments, ils ont des niveaux de facilité d’usinage variables nécessitant une considération individuelle avant l’usinage. Cela affecte finalement les paramètres tels que le débit d’avance et la vitesse d’usinage pour garantir que le travail obtenu soit de qualité.Les alliages d’aluminium contenant du cuivre comme principal élément d’alliage sont très malléables par rapport à ceux contenant du silicium ou du zinc. Les outils de coupe en carbure offrent de meilleures performances lorsqu’ils sont utilisés pour l’usinage des alliages d’aluminium.

L’extrusion d’alliages d’aluminium permet de créer des formes et profils complexes en forcant l’alliage à traverser une matrice après chauffage. Les propriétés différentes des alliages d’aluminium en fonction de leur composition affectent leur capacité à être extrudés sans fissuration ou casse.

La température à laquelle l’extrusion est réalisée est influencée par la composition de l’alliage, tout comme la force d’extrusion. Un système de matrice détermine la forme et la complexité du profil extrudé en alliage d’aluminium.

Lors de la production de composants en alliage d’aluminium en forme complexe et à fort volume, du métal fondu est injecté dans une cavité de moule (matrice) via un processus de moulage sous pression. L’alliage d’aluminium est introduit dans la matrice sous pression grâce à un système de presse.

Un motif en forme désirée de l’alliage d’aluminium constitue la matrice qui prend ensuite l’image négative. L’alliage fondu, une fois remplissant la cavité de la matrice, est laissé se solidifier avant d’être retiré ou éjecté de la matrice.

Le tréfilage permet de produire des pièces en alliage d’aluminium longues, minces et cylindriques telles que des fils, des tubes et des barres. Vous tirez l’alliage d’aluminium à travers une série de matrices de diamètres de plus en plus petits pour obtenir un profil plus long et plus petit.

Le chauffage de l’alliage d’aluminium avant le tréfilage permet une plus grande facilité de travail lors de son passage à travers les matrices dans le profil souhaité. La température à laquelle vous traitez l’alliage d’aluminium avant le tréfilage dépend des éléments constitutifs.

Lors du forgeage des alliages d’aluminium, l’application de forces de compression façonne le matériau au-delà de sa limite d’élasticité en modifiant la forme et les propriétés mécaniques. Il est essentiel de tenir compte des propriétés des éléments d’alliage tels que la résistance et la ductilité pour éviter les dommages lors du forgeage, tels que la fissuration ou même la rupture.

Il est courant d’effectuer un forgeage à chaud avec des alliages d’aluminium pour améliorer la malléabilité avant de le façonner à l’aide d’un marteau ou d’une presse. Le forgeage consiste en l’application d’une série de coups qui transforment l’alliage d’aluminium en la forme désirée.

Le soudage des alliages d’aluminium vous permet de relier plusieurs pièces en les faisant fondre et en les fusionnant ensemble. Cependant, souder ces alliages est un défi en raison de leur faible point de fusion, de leur coefficient de dilatation thermique élevé et de la formation de couche d’oxyde.

Tous les alliages d’aluminium ne sont pas considérés comme soudables, certains nécessitant des manœuvres spéciales pour être exécutés avec succès. Des méthodes de soudage telles que le soudage TIG et le soudage MIG sont utilisées dans le soudage des alliages d’aluminium.

La plupart des alliages d’aluminium utilisant le silicium comme principal élément d’alliage sont utilisés comme charges dans les applications de soudage. En revanche, les alliages d’aluminium-zinc offrent une soudabilité comme l’une de leurs propriétés remarquables.

La découpe vous permet de façonner des alliages d’aluminium en pièces ou composants spécifiques en utilisant différentes méthodes de découpe mécanique, thermique ou abrasive. Les méthodes mécaniques telles que le sciage utilisent des lames spécialement façonnées et résistantes à l’usure pour vous permettre de couper droit à travers les alliages d’aluminium.La découpe au plasma utilise un jet de gaz ionisé à haute vélocité pour fondre et couper à la fois des alliages d’aluminium épais et fins. Par opposition, la découpe au jet d’eau utilise un jet d’eau haute pression mélangé à des particules abrasives dans le processus de découpe avec une faible déformation thermique.

Revêtement en poudre d’alliage d’aluminium

L’application d’un revêtement en poudre sèche sur la surface d’un alliage d’aluminium améliore la durabilité et l’attrait esthétique. La poudre est appliquée sur une surface propre et sans contamination habituellement de manière électrostatique à l’aide d’un pistolet pulvérisateur.

Un processus de durcissement à des températures élevées suit la fusion de la poudre et permet au revêtement de se transformer en une finition lisse. Le durcissement est effectué dans une chambre de chauffage spéciale ou dans un four, tandis que le revêtement en poudre peut être teint pour améliorer son apparence.

Usinage CNC d’alliage d’aluminium

L’usinage par Commande Numérique par Ordinateur (CNC) des alliages d’aluminium permet la production de pièces et de composants complexes. Comme son nom l’indique, l’usinage CNC utilise des machines contrôlées par ordinateur pour enlever de la matière d’une pièce en alliage d’aluminium.

La machine CNC fonctionne en exécutant les détails d’une CAO (Conception Assistée par Ordinateur) qui est envoyée à la machine. Vous pouvez découper des pièces complexes en aluminium.

Moulage en sable d’alliages d’aluminium

Le moulage en sable est utilisé dans la production de grandes pièces en alliage d’aluminium de conceptions complexes en utilisant des moules en sable. Le moule est façonné à l’aide d’un motif dans la forme de la pièce en alliage d’aluminium dans lequel vous coulez l’alliage fondu.

Le processus de coulée est contrôlé pour garantir que le moule est rempli uniformément afin d’éviter des défauts tels que des vides. L’alliage d’aluminium est autorisé à refroidir et à se solidifier dans la cavité avant d’être retiré du moule.

Finition des alliages d’aluminium

Les processus de finition sur les alliages d’aluminium vous permettent d’améliorer la qualité de surface et l’apparence après un processus d’usinage ou de fabrication. La finition des alliages d’aluminium englobe différentes techniques telles que l’anodisation, le brossage, la peinture, le polissage et le sablage.

L’anodisation forme électrochimiquement une couche protectrice d’oxyde sur la surface de l’alliage d’aluminium, améliorant la résistance à la corrosion et à l’usure. Le polissage élimine les imperfections de surface mécaniquement en utilisant des abrasifs, résultant en une surface lisse et réfléchissante.

Plus de ressources:

- Fabrication d’aluminium – Source : KDM

- Fabrication d’aluminium – Source : Thomasnet

Entretien des alliages d’aluminium

Nettoyage des alliages d’aluminium

Nettoyer les alliages d’aluminium permet de s’assurer que la surface du métal est exempte de contaminants qui peuvent affecter les performances, l’apparence et la durabilité. Des contaminants tels que la saleté, les huiles et la graisse peuvent être éliminés par les méthodes suivantes :

i. Nettoyage acide : Implique l’utilisation d’une solution acide comme l’acide sulfurique, chlorhydrique et phosphorique pour éliminer les couches d’oxyde et les contaminants inorganiques.

ii. Nettoyage électrolytique : Élimine les contaminants de surface sur une pièce en alliage d’aluminium plongée dans une solution électrolytique en la soumettant à un courant électrique.

iii. Nettoyage mécanique : Exécuté par l’application d’une action mécanique telle que le brossage ou le sablage, éliminant efficacement les contaminants lâches de la surface.

iv. Nettoyage des solvants : Utilise un solvant spécial tel que l’acétone, l’alcool isopropylique et le trichloréthylène pour dissoudre et éliminer les contaminants de surface tels que les huiles et la graisse.v. Nettoyage à la vapeur : Efficace pour une utilisation à grande échelle, le nettoyage à la vapeur soumet les pièces en alliage d’aluminium à un traitement à la vapeur haute pression éliminant les contaminants.

Réparation des Alliages d’Aluminium

Les alliages en aluminium peuvent se corroder, devenir ternes ou être endommagés par des rayures dues à une utilisation continue et à l’usure naturelle. La restauration des alliages en aluminium consiste en des techniques pour restaurer la finition de surface du métal et éliminer tout dommage de surface.

Certaines techniques couramment utilisées dans la restauration des alliages d’aluminium comprennent :

i. Anodisation : Crée une couche d’oxyde sur la surface de l’alliage d’aluminium en l’immergeant dans un bain électrolytique améliorant sa résistance à la corrosion.

ii. Nettoyage chimique : Utilise des solutions acides ou alcalines selon le type de corrosion pour éliminer la contrainte de surface.

iii. Peinture : Implique l’application d’un revêtement de peinture sur la surface pour offrir une protection contre la corrosion généralement après le nettoyage.

iv. Polissage : Utilise des matériaux abrasifs tels que du papier de verre et des outils de polissage pour éliminer les rayures, les taches et les imperfections de surface, aboutissant à un nouvel éclat.

v. Sablage : Emploie de l’air comprimé pour projeter des matériaux abrasifs sur la surface de l’alliage d’aluminium, éliminant les imperfections de surface.

Polissage des Alliages d’Aluminium

Le polissage des alliages d’aluminium élimine les imperfections de surface telles que les rayures et les taches, aboutissant à une finition lisse et réfléchissante. Il existe différentes approches pour le polissage comme suit :

i. Polissage chimique : De puissantes solutions chimiques dissolvent la couche de surface de l’alliage d’aluminium immergé, laissant une surface lisse très réfléchissante.

ii. Polissage électrolytique : Un courant électrique appliqué à une solution électrolytique contenant l’alliage d’aluminium dissout la couche externe révélant une surface vierge lisse.

iii. Polissage par jet d’eau haute pression : Un jet d’eau soumis à une haute pression est concentré sur la surface de l’alliage d’aluminium, la rendant lisse. Des particules abrasives peuvent être ajoutées au jet d’eau pour augmenter la zone d’action de la surface.

iv. Polissage mécanique : Utilise des matériaux abrasifs comme du papier de verre pour initier l’élimination des imperfections de surface par action mécanique. Cela peut être fait manuellement ou à l’aide de machines, aboutissant à une surface lisse et réfléchissante.

v. Finition vibratoire : L’alliage d’aluminium est enfermé dans un conteneur avec des matériaux abrasifs excités qui éliminent les imperfections de surface par vibration. La concentration des particules et la vitesse des mouvements des particules influencent le processus de polissage.

Coût de l’Aluminium Allié

Le coût de l’aluminium allié dépend de différents facteurs, le principal étant la constitution élémentaire. Les alliages d’aluminium combinant des éléments de grande valeur comme le titane et le lithium coûteront beaucoup plus cher que ceux contenant du zinc ou du cuivre.

De plus, les coûts varient en fonction de la méthode de fabrication utilisée pour l’alliage d’aluminium. Étant donné les différentes méthodes disponibles, la coulée de précision, par exemple, est une méthode coûteuse qui influence négativement le coût.

Les alliages d’aluminium vous coûteront entre 1 400 et 3 500 dollars par tonne, selon le grade et d’autres facteurs. Ces prix fluctuent sous l’effet des aléas des forces du marché de l’offre et de la demande.

Prix de la Ferraille d’Alliage d’Aluminium

La grande durabilité des alliages d’aluminium leur permet d’être recyclés plusieurs fois sans nuire à leurs qualités mécaniques. Le recyclage de l’aluminium permet également de réaliser d’importantes économies d’énergie sur la production par rapport à l’extraction à partir de minerais, à hauteur de plus de quatre-vingt-dix pour cent.

L’alliage d’aluminium de récupération est disponible à des taux différents à travers le monde avec un prix moyen d’environ 450 $ par tonne. Une fois l’aluminium de récupération a été traité, il peut se vendre à partir de 1 400 $ par tonne en fonction des conditions du marché.Coût et Disponibilité des Éléments d’alliage

Les alliages d’aluminium contiennent différentes combinaisons d’éléments tels que le cuivre, le magnésium, le silicium, le zinc, le manganèse, le nickel et le fer qui déterminent le grade de l’alliage. Ces éléments attirent chacun des coûts différents en fonction de leur disponibilité et de la quantité requise pour une application spécifique.

Les alliages d’aluminium coûtent plus cher que l’aluminium pur car combiner l’aluminium avec d’autres éléments nécessite des processus de fabrication supplémentaires. De plus, les éléments d’alliage nécessitent différents processus de fabrication qui affectent le coût comme l’extrusion et la coulée.

Géopolitique

Les facteurs géopolitiques englobent des questions telles que les politiques commerciales, les conditions économiques, le climat politique et les changements d’offre et de demande qui affectent différentes régions. Ces facteurs ont un impact important sur le coût des alliages d’aluminium en raison de la sensibilité du marché aux changements.

Par exemple, un changement des politiques commerciales affectant, par exemple, les tarifs et les embargos peut influencer la disponibilité des matières premières pour l’alliage d’aluminium. De plus, lorsque l’on observe une instabilité politique dans un pays producteur majeur d’aluminium, il y a de fortes chances que le marché soit négativement affecté.

Demande et Offre

Comme d’autres produits de base sur le marché international, les alliages d’aluminium sont influencés par les forces du marché de l’offre et de la demande. Par conséquent, lorsqu’il y a une forte demande pour les alliages d’aluminium avec une offre limitée, les prix des alliages d’aluminium augmentent et vice versa.

L’offre et la demande des alliages d’aluminium seront affectées par divers facteurs tels que :

i. La croissance économique dans les pays associés aux industries consommatrices majeures d’alliages d’aluminium peut influencer positivement la demande.

ii. Les politiques gouvernementales telles que l’adoption de lois affectant l’utilisation des alliages d’aluminium ou la promotion de restrictions à l’importation auront un impact sur l’offre et la demande.

iii. Le taux élevé de recyclage des alliages d’aluminium peut augmenter l’offre et ainsi réduire le coût et le prix des alliages d’aluminium.

iv. Les niveaux de production d’aluminium par les principaux pays producteurs détermineront l’offre sur le marché.

v. Le coût de matériaux alternatifs tels que l’acier affectera la demande d’alliages d’aluminium dans une relation directe.

Comment Quantifier le Prix des Alliages d’Aluminium :

Prix de l’Alliage d’Aluminium Par Livre

En fonction du grade de l’alliage d’aluminium, les prix de l’aluminium peuvent commencer à partir de aussi peu que 0,15 $ par livre, généralement pour de l’aluminium de récupération. Cependant, les conditions du marché peuvent facilement faire monter le prix à plus d’un dollar pour une livre.

Alliage d’Aluminium le Plus Coûteux

Les alliages d’aluminium personnalisés fabriqués pour un usage spécialisé et non pour le marché plus large pourraient être les plus chers en théorie. Les alliages d’aluminium les plus chers présentent des propriétés uniques et sont façonnés à partir de processus de production complexes et/ou utilisent des matières premières coûteuses.

L’alliage d’aluminium 7075-T6, qui utilise le zinc comme élément d’alliage principal, est actuellement le plus coûteux sur le marché. Il convient pour :

- Applications à contraintes élevées comme les pièces d’avion

- Connu pour son rapport résistance/poids élevé

- Résistance à la fatigue supérieure

- Bonne résistance à la traction et à la limite d’élasticité.

Alliage d’Aluminium le Moins Cher

Le moins cher des alliages d’aluminium se compose principalement d’aluminium pur avec une concentration réduite d’éléments d’alliage comme le grade 1100. AA 1100 contient plus de 99% de contenu en aluminium avec une très petite quantité de cuivre en tant qu’élément d’alliage.

AA 1100 présente d’excellentes propriétés telles que la formabilité, la soudabilité et la résistance à la corrosion. Il est utilisé dans des applications telles que l’emballage des aliments et des boissons, les réflecteurs pour l’éclairage et divers travaux de tôlerie.

Facteurs à Considérer lors du Choix des Alliages d’Aluminium

Lors du choix d’un alliage d’aluminium pour votre application, plusieurs facteurs entrent en jeu et doivent être pris en compte :

- Résistance à la Corrosion : Les alliages d’aluminium présentent une résistance exceptionnelle à la corrosion, cependant, selon votre application, vous constatez que certains alliages offrent une meilleure résistance à la corrosion que d’autres.

- Coût : Des facteurs tels que le coût des matières premières et les coûts de production influencent le coût global d’un alliage d’aluminium.

- Considérations Environnementales : Lorsqu’il y a des préoccupations ou des problèmes environnementaux en jeu, notamment lors des étapes de production et d’application, cela devient un facteur important.

- Formabilité : La formabilité des alliages d’aluminium dépend des éléments d’alliage, ce qui influence leur capacité à être façonnés.

- Usinabilité : L’usinage est essentiel pour façonner les alliages d’aluminium selon la forme désirée et doit donc être pris en compte lors du choix d’un alliage.

- Résistance et dureté : Les alliages d’aluminium présentent différents niveaux de résistance et de dureté en fonction de leur composition élémentaire et de leur traitement.

- Soudabilité : Certains alliages d’aluminium posent des difficultés en soudage et devraient être évités lorsqu’un soudage est prévu comme un processus de fabrication clé.

Désignations standard internationales pour les alliages d’aluminium

Il existe plusieurs désignations standard internationales pour les alliages d’aluminium, utilisées pour classer les alliages d’aluminium en fonction de leur composition.

Ces désignations sont communément appliquées dans le monde :

L’Association de l’Aluminium (AA)

Ce système est accepté dans le monde entier, en fournissant un code numérique à quatre chiffres précédé des initiales AA pour identifier l’alliage d’aluminium.

En prenant la forme AA (XXX.X), nous avons :

- 1er chiffre – l’élément d’alliage principal

- 2e et 3e chiffres – différents alliages pour chaque série

- 4e – exprime l’état de l’alliage

Système de Numérotation Unifiée (UNS)

Le système de numérotation unifiée utilise un code à cinq chiffres avec une lettre préfixe pour identifier le matériau. Par exemple, l’aluminium et ses alliages sont généralement contenus entre A00001 et A99999.

Normes industrielles japonaises (JIS)

La désignation JIS identifie les alliages d’aluminium selon le format JIS H XXXX, où les XXXX représentent un code à quatre chiffres pour l’alliage d’aluminium.

Norme européenne (EN)

Cette désignation a été proposée par l’Union européenne avec deux formats notables comme suit, où XXXX représente un code numérique :

- EN AW-XXXX (pour les alliages d’aluminium corroyés) ou

- EN AC-XXXX (pour les alliages d’aluminium coulés).

Organisation internationale de normalisation (ISO)

Le format ISO utilise un préfixe indiquant le matériau, dans ce cas Al pour aluminium, suivi simplement de la composition chimique de l’alliage.

Par exemple, Al-Mg1SiCu désigne un alliage d’aluminium contenant du magnésium comme élément d’alliage principal, du silicium et du cuivre.

Prospects futurs dans l’industrie de l’aluminium allié

· Nouveau développement et recherche sur l’alliage d’aluminium de qualité

Des efforts sont déployés dans le monde entier pour introduire de nouveaux alliages d’aluminium avec des propriétés améliorées et à moindre coût. Certains de ces développements comprennent :

Combinaisons d’aluminium avec les éléments suivants :

a. Lithium

Des efforts sont en cours pour combiner l’aluminium avec le lithium comme élément d’alliage principal afin d’obtenir des alliages à haute performance. L’utilisation du lithium dans les alliages d’aluminium a le potentiel d’améliorer leur résistance par rapport au poids, leur résistance à la corrosion, leur rigidité et la fissuration par fatigue.

b. Scandium

Cet élément vise à améliorer la soudabilité des alliages d’aluminium, à augmenter la résistance à la traction et à réduire la fissuration lors d’applications à haute contrainte. Cependant, le scandium reste très coûteux en raison de sa rareté dans les minerais d’autres éléments.

c. Béryllium