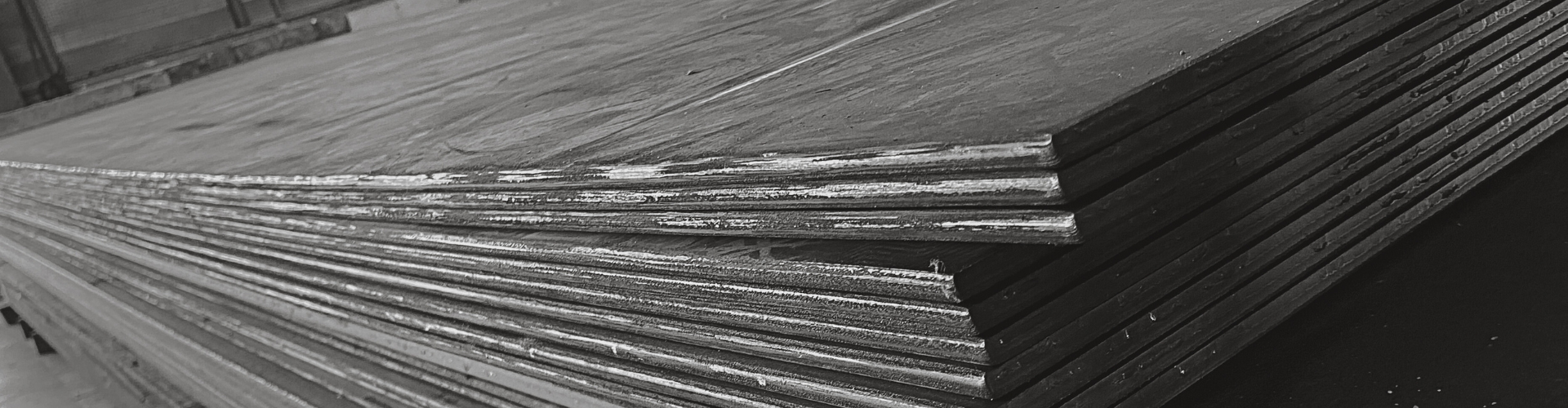

Dans le processus de fabrication de l’acier par extrusion, l’acier en fusion est forcé à travers une filière de forme prédéterminée pour créer des formes longues et continues avec une section transversale cohérente. Des profilés complexes, des tubes et d’autres composants spécialisés en acier sont souvent fabriqués à l’aide de cette procédure.

Extrusion d'acier : Types de procédés

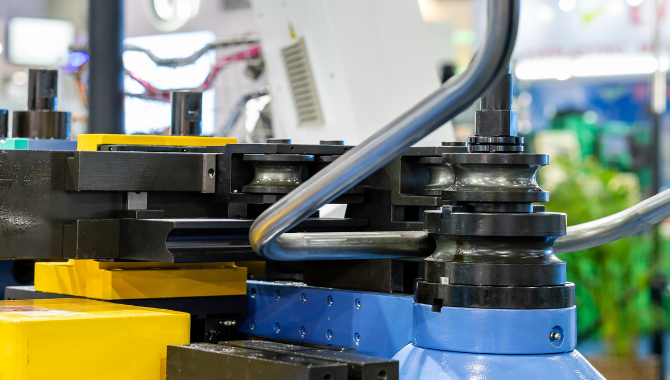

Dans le processus d’extrusion directe, parfois appelé extrusion vers l’avant, un vérin ou une vis est utilisé pour forcer la billette d’acier chauffée à travers une filière et à prendre la forme appropriée.

Dans l’extrusion indirecte, la billette reste immobile tandis que la filière et le conteneur se déplacent. Le lopin est contenu dans le conteneur et la filière est poussée à travers le métal stationnaire pour former la forme souhaitée.

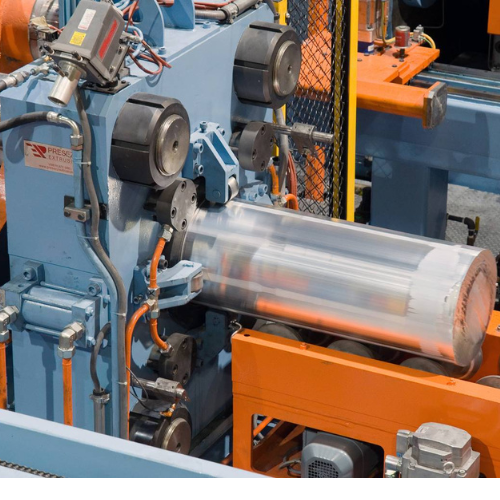

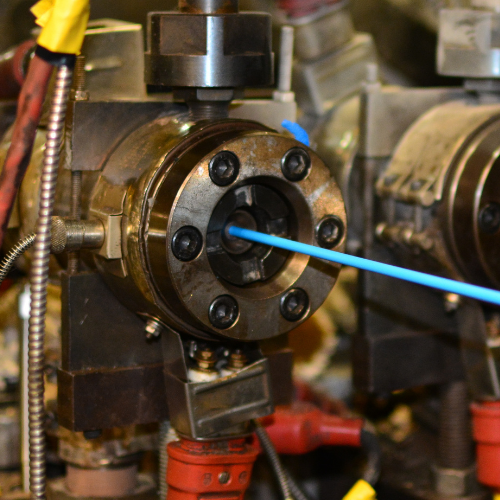

L’utilisation d’un fluide sous pression – généralement de l’eau ou de l’huile – pour pousser la billette à travers la filière est connue sous le nom d’extrusion hydrostatique. L’extrusion de formes complexes est une application courante de cette méthode, qui permet d’obtenir un flux de matériau plus régulier.

Comme son nom l’indique, l’extrusion à froid a lieu à température ambiante ou à une température proche de celle-ci. Grâce à cette méthode, il n’est pas nécessaire d’effectuer des traitements thermiques supplémentaires pour produire des produits en acier présentant un degré élevé de précision et de polissage de la surface.

Dans l’extrusion par friction, le lopin tourne lorsqu’il est comprimé contre la filière. Lorsque le lopin et la filière frottent l’un contre l’autre, le matériau s’écoule à travers la filière et prend sa forme.

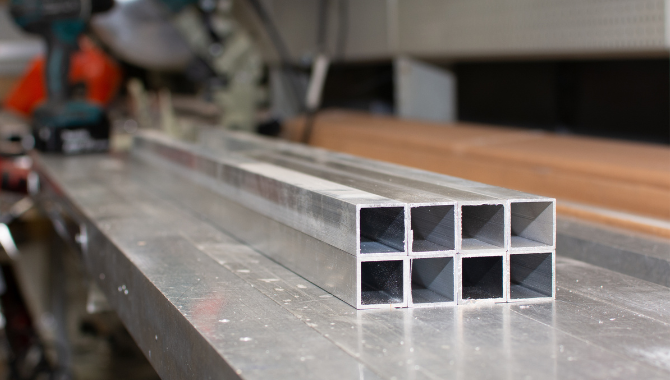

Les formes creuses sont souvent produites à l’aide de l’extrusion par perçage. La billette est d’abord creusée par l’insertion d’un mandrin de perçage, puis elle est extrudée à travers la filière pour prendre sa forme finale.

Processus d'extrusion de l'acier

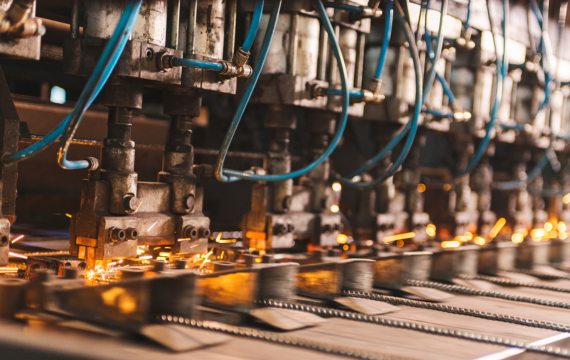

Dans un four de préchauffage, des billettes d’acier solides sont introduites pour démarrer l’opération. Une presse hydraulique ou une presse à extrusion est utilisée pour faire passer l’acier ramolli dans une filière une fois qu’il a atteint la température nécessaire. L’acier sort de la filière avec la forme souhaitée, formant une longueur continue avec le profil requis.

Extrusion d'acier : Avantages

Formes complexes : L’extrusion de l’acier permet de créer des formes complexes et personnalisées.

Rentabilité : Cette technique permet de fabriquer des pièces avec peu de déchets et à un coût raisonnable.

Haute résistance : La résistance et l’intégrité structurelle des composants en acier extrudé sont souvent très élevées.

Cohérence : La procédure garantit l’uniformité des dimensions de la section transversale.

Extrusion d'acier : Limites

Limites de taille : Il peut être difficile d’extruder des profils très grands ou très lourds.

Limites du matériau : L’extrusion de certains alliages d’acier peut être limitée.

Coût de l’outillage : Pour les profils complexes, les coûts initiaux d’outillage peuvent être assez importants.

Industries utilisant couramment l'extrusion d'acier

- Poutres

- les colonnes

- et autres éléments utilisés dans les charpentes des bâtiments

- Structural parts for vehicles

- Chassis and frames

- Navires

- les trains

- et autres systèmes de transport.

- Centrales électriques

- Structures

- Cadres et autres pièces.

- Meubles

- Appareils électroménagers

- et divers articles ménagers.

- La construction de ponts et d’autres projets d’infrastructure fait appel à l’extrusion d’acier

- Les composants en acier extrudé peuvent être utilisés dans les équipements électroniques et les gadgets pour fournir un support structurel.

- Composants pour avions et engins spatiaux.

- Pipelines

- Supports

- et les composants structurels des machines d’exploration et d’extraction.

Matériaux Types d'acier pouvant être utilisés dans l'extrusion

Pour l’extrusion, c’est le type d’acier le plus utilisé. Il offre une bonne résistance et une bonne aptitude au formage, et son prix est raisonnable.

Le chrome, le molybdène, le nickel ou le vanadium sont quelques-uns des éléments qui composent les aciers alliés, qui contiennent également du carbone et du fer.

En raison de sa réputation de résistance à la corrosion, l’acier inoxydable peut être utilisé dans des conditions corrosives pour les applications d’extrusion. Les qualités d’acier inoxydable les plus courantes sont 304 et 316.

Les aciers à outils sont robustes, résistants à l’usure et présentent une dureté élevée, ce qui les rend idéaux pour les applications d’outillage.

L’acier à outils adapté aux processus de coupe à grande vitesse est appelé HSS.

Les aciers pour roulements peuvent être utilisés dans des applications où les pièces extrudées doivent présenter une précision dimensionnelle et un poli de surface exceptionnels.

Les aciers microalliés peuvent être rendus plus solides et plus résistants en ajoutant des traces d’éléments d’alliage tels que le titane, le vanadium ou le niobium.

Il est vrai que les extrusions d’acier peuvent être finies à l’aide de plusieurs techniques, notamment la peinture, le placage, l’anodisation ou le revêtement par poudre, afin d’améliorer leur apparence et d’offrir une plus grande résistance à la corrosion.

Par rapport à d’autres procédés de production, l’extrusion de l’acier peut avoir un impact environnemental relativement faible, car elle produit souvent peu de déchets de matériaux et permet le recyclage des pièces extrudées.

Les contrôles dimensionnels, les inspections visuelles et les tests de qualités mécaniques sont quelques-unes des procédures de contrôle de la qualité utilisées avant et après le processus d’extrusion.

Oui, la possibilité de créer des formes et des profils uniques répondant à des spécifications de conception précises est l’un des principaux avantages de l’extrusion de l’acier.