Il est difficile de mettre en mots à quel point les machines CNC ont révolutionné les opérations d’usinage. Ces machines offrent polyvalence et flexibilité, permettant des processus et une précision améliorés.

Cependant, il est crucial de garder à l’esprit qu’il existe des types de machines CNC à considérer. Pour prendre une décision, il est important de comprendre le type avec lequel vous travaillez. Cet article vise à éclairer les variétés de machines CNC et leurs forces respectives.

Qu’est-ce que les machines CNC ?

Démystification des machines CNC

Une machine à commande numérique par ordinateur (CNC) est un dispositif automatisé conçu pour des tâches de traitement multifonctionnelles. Ces machines servent à diverses industries, réalisant des fonctions diverses pour les fabricants de CNC. Bien que leur précision exceptionnelle soit largement reconnue, il est intéressant de souligner certains avantages de l’utilisation des pièces de machines CNC ;

- Contrôle informatisé: La caractéristique notable d’une machine CNC est sa capacité à être contrôlée par un système informatique central. Cet ordinateur interprète des codes ou des programmes qui dirigent les mouvements de la machine.

- Polyvalence: Nous avons également mentionné plus tôt que les machines CNC peuvent gérer une gamme de tâches. Avec diverses types de machines de fabrication disponibles, il vous suffit de choisir celle qui convient le mieux à vos besoins.

- Automatisation: Avec les machines CNC, il n’y a pas beaucoup besoin d’intervention humaine. Votre travail consiste à configurer la machine et à la programmer, et la machine fait le reste. Cette structure garantit que vous pouvez réduire les erreurs autant que possible et optimiser la productivité.

- Répétition: Comme prévu, les machines CNC se débrouillent également bien lorsqu’il s’agit de produire des pièces de machine étroitement liées ou identiques. Pour la production en série, vous pouvez être sûr que l’un des différents types de machines CNC sera facilement utile.

En fin de compte, l’efficacité et la précision sont les objectifs des machines CNC. Et, elles aident à atteindre cela de manière transparente.

Histoire et évolution des machines CNC

Beaucoup pensent que John T. Parsons – un développeur et inventeur – était l’homme qui a ouvert la voie aux machines CNC. Fondateur de Parsons Corporation à Traverse City, Michigan, Parsons a collaboré avec Frank L. Stulen – un ancien ingénieur de l’armée de l’air – pour créer en 1946 les premières méthodes basées sur un ordinateur pour résoudre les problèmes d’usinage.

L’inventeur a obtenu un brevet pour un “Appareil à commande motorisée pour positionner une machine-outil” en 1958. Et alors que les années 1970 se profilaient à l’horizon, la révolution caractérisait les opérations de l’armée; elle a construit et loué des ordinateurs CNC à divers fabricants.

À partir de ce moment, les machines CNC ont évolué aux côtés d’autres concepts technologiques essentiels; elles ont propulsé l’automatisation accrue et la productivité dans divers processus de fabrication.

Types de machines CNC

Maintenant, plongeons dans la compréhension du processus de popularisation derrière diverses types de machines de fabrication disponibles :

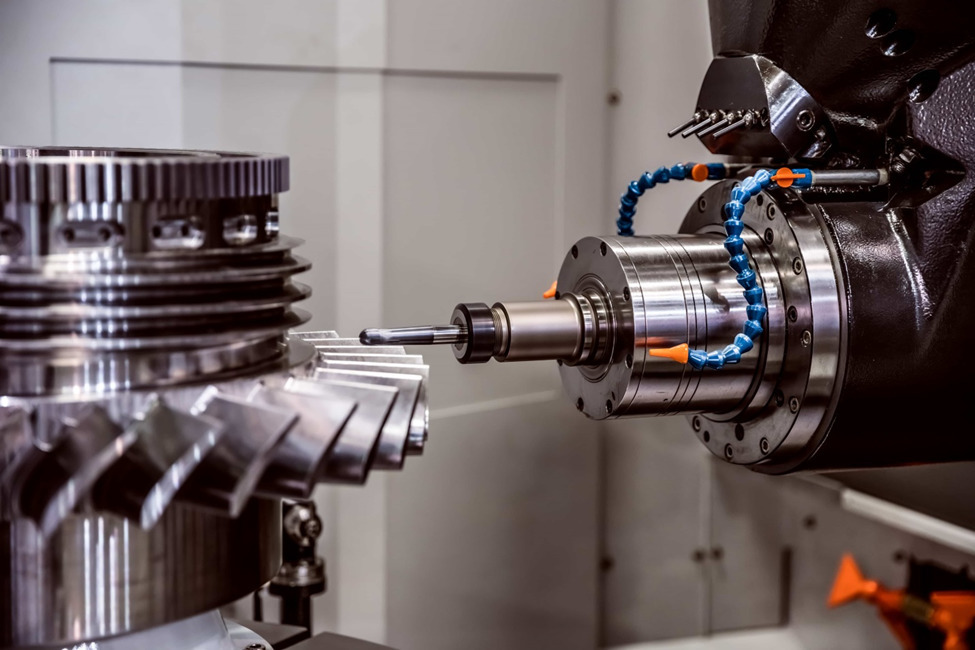

Fraiseuses CNC

Ici, vous avez un outil contrôlé par ordinateur, qui se fait principalement connaître pour couper et façonner avec précision toute une gamme de matériaux. Il fonctionne efficacement sans compromettre les performances même lorsqu’il est confronté à plusieurs options de matériaux.

Les fraiseuses CNC utilisent des outils de coupe rotatifs et opèrent dans la fabrication et le développement de prototypes ainsi que dans diverses autres tâches. Elles visent principalement à extraire tout matériau excédentaire d’une pièce de travail – un processus qui façonne le composant final.

- Contrôle par ordinateur: La fraiseuse CNC utilise généralement un programme en code G pour ses instructions opérationnelles. Le fonctionnement contrôlé par ordinateur est une pratique courante aujourd’hui en raison de la précision et de l’efficacité accrues.

- Opération polyvalente: Comme déjà expliqué, les machines CNC offrent une polyvalence maximale ; elles facilitent la production d’une vaste gamme de pièces – variant en complexité, tailles et formes. De plus, elles contribuent à la gestion des tâches impliquant la découpe de métaux, le perçage, le fraisage et la gravure entre autres.

- Différents types d’axes: Lors de l’utilisation de fraiseuses et tours CNC, il est crucial de prendre en compte les configurations : trois axes ou multi-axes. Les options de machines vont typiquement de 3 axes, 4 axes, à 5 axes ; déterminant finalement la plage de mouvement de la machine sont ces nombres d’axes – et dessinent ainsi sa capacité à produire des formes complexes.

Par exemple, alors que les machines CNC à trois axes peuvent généralement se déplacer dans les directions X, Y et Z, les machines à 5 axes peuvent le faire tout en accédant à plus d’angles en basculant et en faisant tourner la pièce. - Maintien du travail: Une fraiseuse CNC disposera d’une table de travail qui aide à maintenir fermement la pièce. On peut facilement intégrer des méthodes telles que des pinces, des étaux et d’autres fonctionnalités spéciales pour garantir un maintien sans faille.

- Changements d’outil: La capacité impressionnante de changer automatiquement d’outil si nécessaire est à votre disposition. Vous pouvez utiliser une variété d’outils de coupe – forets, fraises et alésoirs par exemple – dans une seule opération de fabrication grâce à cette fonctionnalité.

- Aujourd’hui, dans de nombreux secteurs tels que l’automobile, l’aérospatiale et la médecine, les fraiseuses CNC sont omniprésentes. Elles aident à la production de pièces simples et complexes, adaptant leur production à vos besoins spécifiques.

Machines de Tournage CNC (Tours)

- Principalement, la machine de tournage CNC se concentre sur la mise en forme et l’usinage de matériaux cylindriques. Son application la plus marquante, comme son nom l’indique, implique un processus où l’opérateur fait tourner une pièce; tout en appliquant simultanément un outil de coupe pour la façonner en la forme désirée.

- Les machines de tournage CNC, comme prévu, opèrent dans divers domaines. Elles peuvent produire à la fois de petites et de grandes séries de pièces, assurant précision et uniformité tout au long de la production. Ces machines sont principalement adaptées à la production de pièces avec une symétrie de rotation. De plus, elles excellent dans les opérations de tournage répétitives.

L’équipement d’usinage CNC offre une précision et une exactitude optimales. Il vous épargne la manipulation répétitive de multiples tâches et cela en incorporant plusieurs fonctionnalités, à savoir :

- Utilisation Avec des Pièces Cylindriques : La plupart des machines de tournage CNC subissent une calibration impeccable pour fonctionner avec des pièces cylindriques; cependant, elles ne se limitent pas exclusivement à ce type de pièce. Les performances peuvent varier en travaillant avec d’autres formes – c’est juste que les résultats ont tendance vers une qualité supérieure pour les composants cylindriques.

- Double Axe : De manière générale, les machines de tournage CNC fonctionnent en tant que mono-axe ou multi-axes. L’outil de coupe sur un tour mono-axe se déplace le long de la pièce; cependant, avec des options multi-axes – c’est une tout autre histoire. Ces outils innovants offrent non seulement un mouvement rotatif supplémentaire, mais également des mouvements angulaires en se déplaçant dans des directions radiales.

- Changements d’Outil : Les machines de tournage CNC offrent principalement l’avantage d’accommoder divers outils de coupe, améliorant ainsi la polyvalence. Cela est dû à leur capacité de changement d’outil.

- Serrage de Pièce : Les méthodes de fixation des pièces à l’aide de machines de tournage CNC incluent des pinces, des mandrins et des dispositifs de fixation.

Avantages des Machines de Tournage CNC

Les Machines de Tournage CNC offrent plusieurs avantages :

- Se spécialisant dans l’usinage cylindrique, ce qui améliore significativement la production de vos composants cylindriques; c’est là un avantage majeur qu’elles offrent.

- Avec tous les types de machines CNC pour métaux, vous obtenez une précision et une efficacité optimales.

- Dans la plupart des cas, les machines fonctionnent avec des opérations de configuration unique. Cela élimine le besoin d’étapes d’usinage diverses

- Le tournage CNC, une opération produisant des copeaux dans le traitement des matériaux, réduit activement les déchets.

Machines de Découpe au Plasma CNC

L’un des processus de formation de matériaux les plus complexes est la découpe au plasma. Cela nous permet de façonner les métaux en formes familières, en faisant un processus polyvalent capable de remplir plusieurs fonctions.

L’équipement d’usinage CNC, d’autre part, améliore significativement le processus traditionnel de découpe au plasma. Une machine de découpe au plasma CNC utilise un arc plasma à haute température; cette machine offre une polyvalence d’opération pour diverses options de matériaux.

Les caractéristiques et les attributs suivants sont disponibles avec une machine de découpe au plasma CNC :

Arc Plasma à Haute Température : Le composant principal de la machine de découpe au plasma CNC, l’arc prend son origine dans l’ionisation d’un gaz, passant à travers sa buse.

L’arc, générant une quantité importante de chaleur, fait fondre le métal. Simultanément, un jet à haute vélocité de gaz ionisé souffle vigoureusement le matériau fondu; aboutissant finalement à une coupe nette.

Polyvalence Opérationnelle: Si vous avez un matériau métallique nécessitant des machines CNC pour la découpe du métal, une machine de découpe au plasma CNC offre la polyvalence opérationnelle nécessaire pour le traiter.

Vitesse et Précision: Pour être honnête, la machine de découpe au plasma CNC présente un léger retard de précision. Néanmoins, avec l’intégration de torches et d’outils avancés, elle procure encore une précision substantielle.

Associée à la vitesse impressionnante de la machine, cette fonction la rend indispensable pour divers processus de fabrication.

Nesting CNC: Le logiciel qui dirige les opérations d’une machine de découpe au plasma CNC possède généralement des capacités de nesting. Ces fonctionnalités – en disposant stratégiquement les pièces sur la feuille de matériau brut – améliorent l’efficacité et réduisent les déchets.

Les Principes des Machines Plasma CNC

Chaque machine de découpe au plasma CNC fonctionne sur la base des principes d’un gaz électroconducteur. Ce gaz est amené à passer à travers une buse, créant un arc plasma qui fond et découpe facilement le métal.

Pour que ce processus se déroule sans accroc, plusieurs étapes sont nécessaires :

Approvisionnement en Gaz

Vous constaterez que la première étape du processus global consiste à fournir une quantité appropriée de gaz – ou peut-être même un mélange de gaz. Dans la plupart des processus de coupe, les gaz utilisés sont l’azote et l’oxygène – et, dans certains cas, vous pouvez trouver de l’air comprimé utilisé. Tant que le choix du gaz est compatible avec le matériau, vous ne devriez pas avoir de problème.

Chalumeau Plasma

Au cœur même de la machine de découpe plasma, vous avez un chalumeau plasma. Différents composants accompagnent ce chalumeau :

- Une électrode est généralement fabriquée à partir d’un matériau réfractaire et porte une charge négative.

- Une buse entoure l’électrode et facilite l’écoulement du gaz.

- La pièce et l’électrode établissent un circuit électrique. Ce circuit génère à son tour une étincelle. Cette étincelle ionise le gaz – le transformant en un arc plasma.

Formation de l’Arc Plasma

Un gaz électroconducteur génère l’arc plasma lorsqu’il passe à travers la buse. Lorsque la chaleur est appliquée à ce phénomène, des températures pouvant atteindre 30 000 degrés Fahrenheit (16 650 degrés Celsius) peuvent être atteintes.

Coupe des Matériaux

Ensuite, l’arc plasma est dirigé vers le matériau. L’application de chaleur permet au métal de fondre; simultanément, un jet à haute vitesse de gaz ionisé éloigne le métal fondu – permettant ainsi une coupe précise.

Commande CNC

Comme on peut s’y attendre, la mise en œuvre d’un système CNC guide l’ensemble du processus. Le système interprète le programme de la pièce et transmet des instructions pour tous les paramètres critiques; ainsi, avec son aide, le chalumeau de coupe façonne des profils de produit précis.

Le Contrôle de l’Axe Z

La machine de découpe plasma CNC charge également une fonction de contrôle de l’axe Z. Cela permet au chalumeau de maintenir une distance optimale et invariable par rapport au lieu de travail pendant vos découpes.

Processus Automatisé

Installez la machine et chargez le programme de pièce. Ensuite, vous pouvez initier un processus de découpe auto-opérant. Les instructions spécifiques du programme garantissent l’efficacité pendant la découpe, offrant ainsi une assurance dans son fonctionnement.

Retrait des Scories

Une fois le processus terminé, il est tout à fait normal d’observer des scories résiduelles sur le bord de la coupe ; cependant, en utilisant des méthodes post-découpe telles que le meulage, il est possible de les éliminer complètement.

Reconnu pour son efficacité, sa rapidité et sa polyvalence dans la coupe d’un large spectre de métaux, le processus de découpe plasma CNC se révèle particulièrement précieux dans les industries qui accordent la priorité aux opérations de coupe de métaux : fabrication de métal ; construction ; et fabrication automobile. Le contrôle CNC garantit des résultats constants et inébranlables, ce qui lui confère le statut de méthode préférée pour les tâches de haute précision impliquant la découpe.

Machines de Découpe Laser CNC

Ensuite, nous nous penchons sur la machine de découpe laser CNC : une puissance qui exploite les avantages de l’automatisation CNC dans la découpe laser traditionnelle. Cet outil puissant grave et coupe une grande variété de matériaux avec une précision étonnante, facilitant la manipulation du matériau.

Voici quelques-uns des composants essentiels d’une machine de découpe laser CNC :

- La Source Laser Principale: Fonctionnant comme le cœur de la machine de découpe laser CNC, cette source génère un faisceau laser haute intensité : qui est essentiel pour garantir une action de coupe précise.

- Optique Laser: Focaliser et diriger le faisceau lui-même est le rôle de l’optique laser. Ils rendent le processus fluide et peuvent fonctionner aussi longtemps que vous les calibrez et les alignez correctement.

- Contrôle de l’Axe Z: Vous pouvez contrôler efficacement la distance de travail entre la tête de coupe laser et la pièce avec le contrôle de l’axe Z. Ce contrôle garantit une mise au point constante et des paramètres d’alignement appropriés.

- Buse et Système de Livraison de Gaz: Si vous coupez du métal, un système de livraison de gaz d’assistance est nécessaire pour augmenter le processus. Le système alimente l’azote ou l’oxygène dans un système de livraison dans la buse, tandis qu’une buse dirige cet air vers votre pièce et élimine efficacement les débris.

- Fluides de Refroidissement: Certaines machines de découpe laser peuvent comporter des systèmes de refroidissement pour dissiper la chaleur générée pendant le processus; cela fait partie de leur Collecte de Poussière.

- Système d’Extraction des Fumées: Si le processus de découpe génère des fumées excessives, vous pourriez avoir besoin de mettre en place un système d’extraction des fumées. Sa fonction consiste à éliminer et filtrer ces émissions produites.

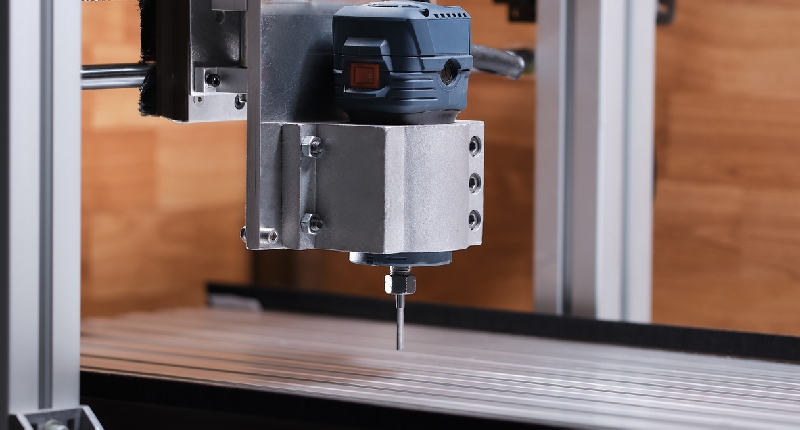

Machine de Routeur CNC

Pour la prochaine option, nous avons les machines de routeur CNC. Dans la plupart des cas, ces dispositifs aident à façonner et à graver différents matériaux, travaillant avec un ensemble de matériaux polyvalent pour obtenir les bons résultats.

Pour les machines de routeur CNC, vous avez les principaux composants suivants :

- Axes Disponibles: La plupart des routeurs CNC fonctionnent le long des trois axes principaux. Les mouvements horizontaux sont contrôlés par les axes X et Y, tandis que le mouvement vertical est indiqué par l’axe Z. Cependant, il convient de se rappeler que certains routeurs avancés sont équipés de plus d’axes rotationnels pour gérer des tâches de routage complexes.

- Broche ou Fraise: La fraise est l’outil principal qui gère la coupe. Avec une rotation à grande vitesse, elle est responsable du façonnage, de la coupe et de la gravure de matériaux. Vous pouvez également choisir différents types de fraises en fonction du matériau avec lequel vous travaillez.

- Système de Mouvement: Le mouvement du routeur est réalisé en combinant différents entraînements, moteurs et guides linéaires. Ces composants collaborent pour positionner dynamiquement la fraise mobile.

- Système de Collecte de Poussière: Le processus de découpe accumule inévitablement des débris ; cependant, un système de collecte de poussière atténue ce problème. Non seulement il protège la machine ; mais il garantit également le maintien d’un environnement de travail impeccable.

Machine d’Érosion à Décharge Électrique CNC (EDM)

La Machine d’Érosion à Décharge Électrique CNC (EDM) est un outil sophistiqué qui utilise le contrôle numérique par ordinateur pour guider les décharges électriques lors d’opérations d’usinage précis.

Pour une élimination plus efficace des matériaux d’une pièce, envisagez la CNC EDM. Cette machine cible principalement les matériaux conducteurs tels que les métaux ; elle fonctionne en manipulant une étincelle électrique contrôlée entre son électrode et le matériau.

Le processus complexe de l’EDM garantit un usinage précis et complexe. Cela s’avère particulièrement vital dans les industries nécessitant des formes complexes.

Typiquement, deux types de CNC EDM sont disponibles :

- EDM à Fil : Dans l’EDM à fil, un fil fin–conducteur électriquement–sert à couper à travers le matériau. Le fil est guidé le long d’un chemin prédéterminé, avec des décharges électriques contrôlées éliminant le matériau excédentaire de la pièce.

- EDM par Enfonçage : Aussi connu sous le nom de Ram EDM, l’EDM par enfonçage utilise une électrode avec une forme spéciale – généralement en cuivre ou en graphite. L’électrode est descendue dans la pièce, créant des trous et des cavités. Ensuite, à la fois l’électrode et la pièce sont plongés dans un liquide diélectrique, où des étincelles contrôlées agissent sur la pièce et vous permettent d’obtenir la forme souhaitée.

Machine de Découpe au Jet d’Eau CNC

Aujourd’hui, la découpe au jet d’eau est un processus de découpe de matériaux de premier plan. Parallèlement, l’usinage CNC améliore son efficacité globale ; une contribution inestimable dans ce paysage industriel dynamique.

Les flux d’eau à haute pression et les matériaux abrasifs de ces machines facilitent des coupes précises à travers une variété de matériaux. Les systèmes de contrôle informatisés accomplissent non seulement la précision sans effort mais pénètrent également facilement à travers des matériaux complexes.

Les machines de découpe au jet d’eau CNC, en général, présentent plusieurs avantages par rapport à d’autres méthodes de découpe au jet d’eau ; ceux-ci englobent :

- Zones Affectées par la Chaleur : Les machines de découpe au jet d’eau CNC ont acquis une immense popularité grâce à leur utilisation de zones affectées par la chaleur : cela est principalement attribué à la nature avantageuse de ces zones lors de la manipulation de matériaux sensibles aux hautes températures.

- Durabilité Environnementale : Le fonctionnement de découpe au jet d’eau CNC est également reconnu pour son respect de l’environnement car il élimine la production de substances dangereuses. De plus, le recyclage est une option pour l’eau utilisée dans ce processus de découpe ; rendant ainsi non seulement avantageux sur le plan environnemental mais aussi durable.

- Précision : Bien sûr, vous obtenez également une grande précision avec la découpe au jet d’eau CNC. Quand vous avez besoin de tolérances serrées, le processus fonctionne parfaitement pour vous.

Conclusion

Maîtriser le fonctionnement de chaque type de machine CNC amplifie considérablement votre efficacité. Comme vous pouvez l’imaginer, cela souligne l’importance accordée à l’apprentissage de l’exploitation des différents types.

KDM Fabrication est prêt à vous fournir les machines CNC précises dont vous avez besoin ; contactez-nous aujourd’hui. Laissez notre expertise vous aider – nous sommes là pour répondre à vos besoins.